随动式残膜回收机捡拾装置设计与试验

2019-01-05杨松梅颜利民莫毅松陈学庚张慧明蒋德莉

杨松梅 颜利民 莫毅松 陈学庚 张慧明 蒋德莉

(1.吉林大学生物与农业工程学院, 长春 130022; 2.石河子大学机械电气工程学院, 石河子 832003;3.常州汉森机械有限公司, 常州 213034)

0 引言

由于地膜覆盖种植技术突出的抗旱保水优点,北方等干旱地区的农作物大幅增产增收[1],但是大量破损的地膜残留在土壤中[2-3],对土壤造成严重影响[4-8]。依据当前地膜覆盖现状并结合我国国情,开发新型农业装备回收地膜是解决当下问题的有效手段[9-12]。

我国多数地区使用的农膜厚度为0.006~0.008 mm,秋后机械化回收残膜时,由于地膜过薄老化破损严重无法直接卷收,大量尺寸不一的碎膜散落在农田中。农业生产中地膜用量持续增加[9],解决问题的根本在于使用并推广具有一定厚度、力学性能、耐候性能的地膜。随着国家对环保问题的重视,《聚乙烯吹塑农用地面覆盖薄膜》强制性国家标准于2018年5月1日正式实施,新标准规定耐候农膜的最小厚度不小于0.01 mm,力学性能同时较原标准有很大提高,新标准的实施将提高地膜的可重复利用和可回收性[13]。

目前,我国科研人员自主研发出多种残地膜回收机,其捡拾装置有耙齿式、弹齿式、立杆式等多种形式[14-16]。由于上述捡拾装置的设计主要基于原有地膜标准以回收破损后块状的残膜为主,对于厚度较大的耐候地膜,秋季回收地膜时其完整性和强度较好,已有的残膜回收机不适用于耐候地膜的捡拾回收工作。因此,在实施耐候地膜新标准的基础上应创新性设计适用于回收耐候地膜的随动式残膜回收机。本文以随动式残膜回收机捡拾装置为研究对象,通过分析其结构和工作参数,获取最优值,为残膜回收机捡拾装置的设计提供参考。

1 随动式残膜回收机结构与工作原理

1.1 整机结构与工作原理

如图1所示,棉花秸秆还田-随动式残膜回收联合作业机中的随动式残膜回收机主要由机架、起膜装置、捡拾装置、脱膜装置、清杂装置、卷膜装置等部件组成,其前端与棉花秸秆还田机通过机架相连接,作业时由拖拉机为秸秆还田机、卷膜装置和清杂装置提供动力。

图1 棉花秸秆还田-随动式残膜回收联合作业机结构图Fig.1 Structure diagram of combined operation machine for straw chopping and residual plastic film collecting1.秸秆还田机 2.卷膜装置 3.脱膜装置 4.机架 5.连接架 6.捡拾装置 7.清杂装置 8.起膜装置 9.清洁区 10.残膜捡拾区 11.待捡拾残膜区 12.秸秆清理区

作业时,拖拉机牵引机组前进,动力由拖拉机动力输出轴传递给秸秆还田机刀轴,刀轴高速旋转将棉花秸秆打碎后抛入秸秆螺旋输送机,螺旋叶片将打碎的秸秆推送至机组两侧,秸秆还田机作业后地表棉花根茬高度为80 mm左右。秸秆还田机后侧布置有液压限深行走轮,其作用有:工作过程中的限深作用,即作业前通过调节液压缸来调节秸秆还田机刀片离地高度,此高度决定棉花根茬的留茬高度;在行走过程中,液压缸伸出,秸秆还田机上升并带动残膜回收机工作部件离开地面,便于运输。秸秆还田机作业区域为秸秆清理区,如图1所示,秸秆清理后的地表相对洁净,为残膜捡拾提供了良好的条件。秸秆清理后残膜回收机捡拾残膜,机组前进过程中捡拾钉齿刺破地膜、入土,在土壤的作用下捡拾钉齿与捡拾链板带动捡拾滚筒绕两侧端板旋转,同时带动脱膜装置工作。捡拾钉齿出土时在起膜装置的辅助作用下,地膜附着在捡拾钉齿上,随捡拾滚筒的转动离开土壤,完成残膜的捡拾工作。在图1的视角下,随捡拾钉齿绕捡拾滚筒逆时针旋转,地膜逐渐翻转,一部分地膜表面的杂质落入捡拾滚筒中的清杂螺旋输送机中,另一部分地膜表面杂质随着捡拾钉齿的继续运动落入到连接架中间的杂质导流板中,最终进入上部螺旋输送机中,由螺旋输送机将杂质排出到机组两侧,完成残膜回收的清杂工作。捡拾滚筒中的螺旋输送机和上部螺旋输送机的动力均由拖拉机提供。残膜继续随捡拾钉齿运动,当运动到脱膜装置位置时,由于耐候地膜的完整性和较大的强度,钉齿上的残膜在脱膜装置外圆的作用下,克服钉齿对残膜的摩擦力,逐渐脱离钉齿机构而附着在脱膜装置上,完成脱膜工作。残膜最终由脱膜装置落入到卷膜装置中,卷收的残膜由卷膜装置液压缸带动卷膜装置翻转卸膜,最终残膜落到地面上,完成残膜回收工作。随动式残膜回收机连接架可绕脱膜装置中心轴摆动,当捡拾滚筒遇到较大石块等硬物时,捡拾滚筒抬起,防止捡拾及起膜装置损坏。

1.2 捡拾装置结构与工作原理

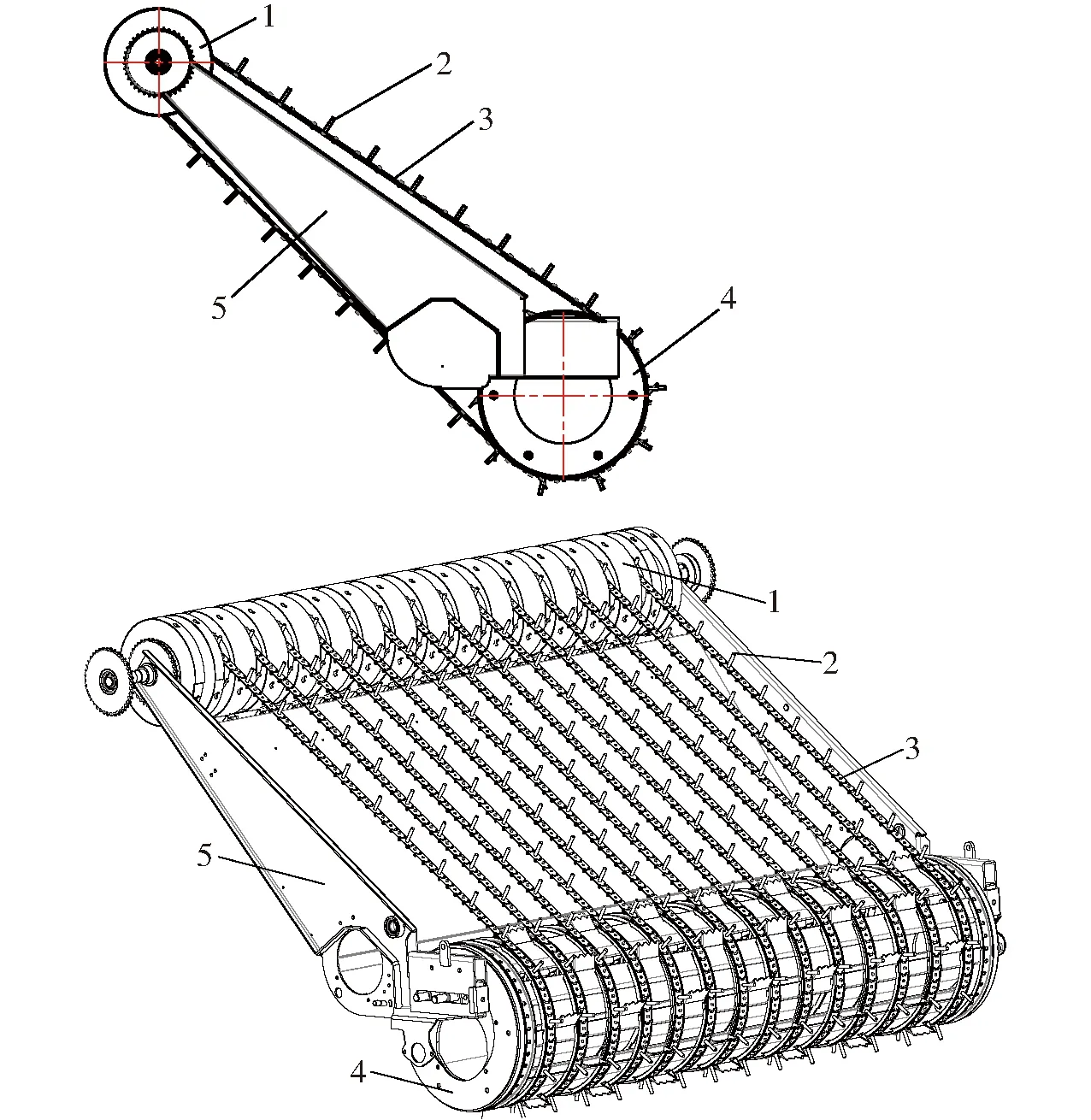

随动式残膜捡拾装置由捡拾钉齿、传动链板、捡拾滚筒组成,传动链板环绕捡拾滚筒和脱膜装置中心轴,其结构如图2所示。

图2 捡拾装置结构简图Fig.2 Structural diagram of film collecting and removing device1.脱膜装置 2.捡拾钉齿 3.传动链板 4.捡拾滚筒 5.连接架

当拖拉机牵引机具作业时,捡拾钉齿在机具重力的作用下刺破地膜进入土壤,捡拾钉齿扰动土壤对土壤造成挤压变形,土壤对捡拾钉齿产生反作用力,在机具及土壤反作用力作用下捡拾钉齿在土壤内转动,随之带动传动链板运动。随着机组的前进传动链板上的若干捡拾钉齿依次刺破地膜—进入土壤—退出土壤,形成连续稳定的运动,进而传动链板带动捡拾滚筒、脱膜装置平稳转动。由于起膜齿破坏膜下土壤板结结构便于膜土分离,同时辅助捡拾钉齿进行上膜,因此在捡拾钉齿退出土壤时,残膜附着在捡拾钉齿上,随捡拾钉齿向上运动,完成残膜捡拾工作。

1.3 主要技术指标

随动式残膜捡拾装置对应的农艺种植模式如图3所示。其中,棉花种植模式为2膜12行,采用宽窄行种植模式,棉花行距为660 mm+100 mm,株距为130 mm,地膜宽度2 050 mm。

图3 棉花宽窄行种植模式Fig.3 Planting pattern of cotton1.地膜 2.土壤 3.棉花秧苗

结合新疆棉花种植特点和动力计算结果,机组主要技术参数如表1所示。

1.4 耐候地膜力学性能

选取耐候残膜为研究对象,测定其主要的力学性能参数,如表2所示。所测地膜厚度为0.01 mm,覆盖时间约为180 d,力学性能试验参照文献[17]。试验时将残膜制备成纵向、横向拉伸试样,试样宽度为10 mm,拉伸试验机速度为500 mm/min。

表1 机具主要技术参数Tab.1 Main technical parameters of operation machine

表2 残地膜力学性能参数Tab.2 Mechanical property of residual film

2 捡拾装置结构设计与分析

2.1 捡拾钉齿

2.1.1捡拾钉齿结构设计

设计的捡拾钉齿垂直铆接在传动链板上,如图4a所示,挂接在捡拾滚筒部分的捡拾钉齿其延长线经过捡拾滚筒圆心,如图4b所示。由文献[18]可知,捡拾钉齿长度L的最小值为

Lmin=Rtan(δ/2)tanφ

(1)

式中R——捡拾滚筒半径,mm

δ——相邻捡拾钉齿圆心角,rad

φ——土壤内摩擦角,(°)

图4 捡拾钉齿结构示意图Fig.4 Diagrams of collecting nail

由文献[19]可知,当捡拾钉齿从入土到运动至铅垂位置,此阶段钉齿对土壤的挤压有助于抵抗沉陷、同时起到一定推力的作用,而从铅垂位置到出土的过程主要是增加了滚动阻力、消耗了能量。因此,为保证链板传动的连续性和机组运行的稳定性,当捡拾钉齿进入土壤在达到铅垂位置时,其后方与其相邻的钉齿应开始进入土壤。因此,捡拾滚筒半径R和捡拾钉齿长度L有如图4b所示的直角三角形的几何关系,由半角公式可知

(2)

同时,由于整机结构尺寸的限制,捡拾滚筒的半径不宜过大,本文取捡拾滚筒半径R为250 mm,土壤内摩擦角φ取33°,则由式(1)和式(2)可计算出捡拾钉齿长度L的最小值为50 mm。

在不考虑滑移的情况下,捡拾滚筒沿地面做纯滚动,捡拾滚筒上的捡拾钉齿的运动轨迹是余摆线,捡拾钉齿端点的参数方程[20]为

(3)

式中θ——动圆滚过的角度,rad

分析捡拾钉齿的运动轨迹是设计参数的主要依据,捡拾钉齿在随动过程中在地面形成刺孔,一般来说,刺孔越大则滚动阻力越大,能耗也越大[19]。根据式(3)及其参数的取值范围,在Matlab中绘制图形[21],寻找刺孔面积S与L变化趋势的关系。图5所示是在捡拾滚筒半径R为250 mm,捡拾钉齿长度L分别取50、75、100 mm时绘制的图形,捡拾钉齿从图像最高点进入土壤,图像最低点为捡拾钉齿运动的最低位置,图中钉齿轨迹所围成的面积即捡拾钉齿在土壤中形成的单个刺孔面积的一半。

图5 捡拾钉齿末端的轨迹Fig.5 Trajectory of end of collecting nail

分析图5可知,当捡拾滚筒半径R不变时,刺孔面积S随捡拾钉齿长度L的增大而增大,因此为使能耗最小,在满足功能要求的前提下捡拾钉齿长度L取其最小值50 mm,根据以往设计和实践经验,捡拾钉齿的直径取10 mm。

2.1.2捡拾钉齿排列尺寸

捡拾钉齿在传动链板上的安装间距关系到残膜回收机的工作性能。如前述分析可知,当捡拾钉齿进入土壤达到铅垂位置时,其后方与其相邻的钉齿应开始进入土壤,则根据图4b所示的几何关系,可以求得

δ=arccos(R/(R+L))

(4)

R为250 mm,L为50 mm,计算可得捡拾钉齿沿圆周方向的排列角度为33.6°,则捡拾钉齿安装在传动链板上的间距为150 mm。

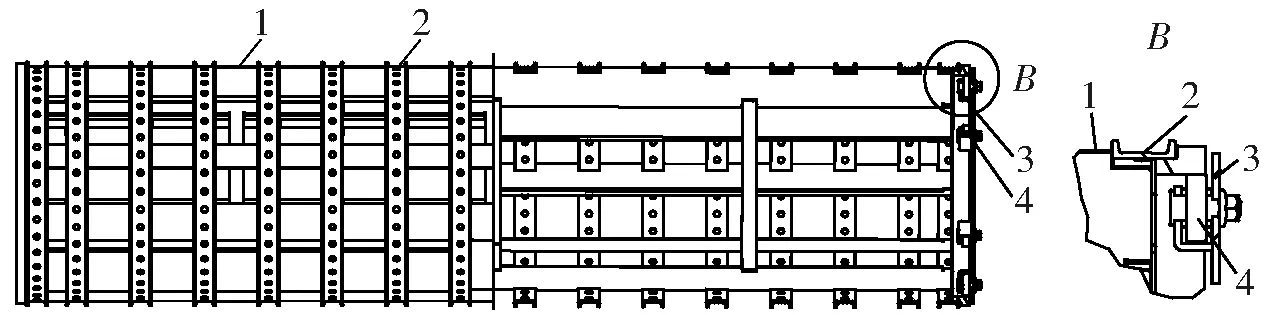

2.2 捡拾滚筒

捡拾滚筒结构如图6所示,其主体部分由栅格板和链板轨道圆环组成,其内部布置清杂螺旋输送机构。两侧端板沿圆周方向各布置6个滚动轴承,捡拾滚筒无中心轴,其两端搭接在滚动轴承上,与端板形成转动连接,端板与连接架固定为一体,如图6所示。捡拾滚筒径向均布栅格板,栅格板之间的间隙便于杂质落入内部清杂装置。捡拾滚筒轴向布置链板轨道圆环,圆环上均布圆孔,圆孔与传动链板底部的圆柱配合传递动力。

图6 捡拾滚筒简图Fig.6 Structure diagram of ground roller1.栅格板 2.圆环 3.端板 4.轴承

传动链板沿捡拾滚筒轴向的排列关系到起膜及清杂效果等,传动链板布置得越多起膜效果越好,当传动链板达到一定数量时,其数量的增加对其起膜效果影响不大,对清杂的效果影响极大。2017年秋季试验得到链板间距与起膜率、清杂率关系的单因素结果如图7所示,同一膜面上布置的链板间距超过140 mm时,随着链板间距的增大起膜率下降;当链板间距小于140 mm时,随着间距的减小清杂率下降,膜面上大部分杂质无法通过链板间隙掉落到捡拾滚筒中的清杂装置中,杂质随链板运动到卷膜装置,造成所收残膜含杂率高。因此本设计取起膜率曲线和清杂率曲线交点处的链板间距值,即圆整后一个膜面宽度内布置16个传动链板。

图7 链板间距与起膜率、清杂率关系曲线Fig.7 Relationship line between chains distance and residual film collecting rate and straw removing rate

2.3 捡拾作业条件分析

2.3.1残膜受力分析

秋后回收残地膜时,地膜上存在播种时所覆土壤和少量的棉花秸秆。捡拾地膜时,地膜在捡拾钉齿拉力、膜上土壤重力的作用下发生变形,能够完成残膜顺利捡拾的条件是残膜所受拉力应小于其拉断力。如图8所示,残膜受力情况为

(5)

式中FL——残膜所受拉力,N

G1——单个苗行处相邻捡拾钉齿捡拾残膜中所含杂质的重力,N

fz——残膜所受捡拾钉齿的摩擦力,N

Ω——捡拾钉齿与竖直方向夹角,(°)

标准化沟通是对体验式教学方法的改进和深化,它打破了传统的灌输式模式,调动护生学习主动性和积极性,有利于提高护生实验兴趣,加深对护理知识的理解,使护生从“要我学”向“我要学”转变[2]。设计剧本时,教师着重强调注意事项和操作要点,使护生在沟通交流的同时强化对理论知识的学习。

图8 残膜受力分析Fig.8 Force analysis of residual film1.残膜 2.杂质 3.清杂装置

分析可知,残膜在位置1处所受拉力最大,此时残膜所受拉力为G1。忽略杂质中少量棉秆的重力,根据播种时覆土的质量计算可得单个苗行150 mm长度内(相邻捡拾钉齿间距为150 mm)覆土重力G1为1.6 N,假设G1只作用在10 mm宽度的残膜上(捡拾钉齿直径为10 mm)。根据表2可知残地膜的纵向拉断力为2.4 N,大于G1,因此,残膜在捡拾过程中所受的拉力小于其纵向拉断力,残膜强度满足装置的捡拾要求。

2.3.2捡拾装置作业条件分析

随动式残膜捡拾滚筒作业动力来自捡拾钉齿,捡拾钉齿在运动过程中若出现打滑现象则会对残膜的回收产生重大影响。同时,捡拾滚筒支撑传动链板作业,由于实际工作状态下捡拾滚筒与土壤接触后存在土壤变形现象,因此,分析捡拾钉齿及捡拾滚筒在土壤中的受力情况尤为重要。

当拖拉机带动残膜捡拾装置前进作业时,由上述分析可知,捡拾钉齿的受力可以分成两种情况,即捡拾钉齿从进入土壤到运动至铅垂位置、从铅垂位置运动到离开土壤,且工作时每组捡拾钉齿机构同时有两个捡拾钉齿入土。如图9a所示,捡拾钉齿带动捡拾滚筒逆时针旋转,入土的钉齿受到土壤对其反作用力及摩擦力。

图9 捡拾钉齿与捡拾滚筒的受力分析Fig.9 Force analyses of colleting nail and ground roller

机具作业时捡拾钉齿需克服机具内部摩擦力、带动捡拾滚筒及其他阻力矩,捡拾滚筒的受力参考刚性光滑轮受力情况[22-25],如图9b所示。

综合图9可知,捡拾钉齿和捡拾滚筒滚动而不产生滑动的临界条件是

(6)

式中F1、F2——土壤对捡拾钉齿的反作用力,N

f1、f2——土壤对捡拾钉齿的摩擦力,N

θ1、θ2——捡拾钉齿与竖直方向夹角,rad

Ft——捡拾滚筒所受牵引力,N

Rx——捡拾滚筒所受土壤支撑面的水平行走阻力,N

G——捡拾滚筒所承受的载荷,N

a——地面反作用力的合力作用点与捡拾滚筒垂直中心线的距离,m

h——地面反作用力的合力作用点与捡拾滚筒水平中心线的距离,m

Mf——总阻力矩,N·m

L1、L2——土壤对钉齿垂直向作用力力臂,m

3 田间试验与结果分析

3.1 试验条件

为检验随动式残膜捡拾装置的田间作业性能,验证其捡拾装置的可靠性,于2018年5月在新疆兵团第一师12团进行了田间作业性能试验,作业地块为棉花收获后的棉田,地面平整,滴灌带已经取出,试验用地面积约为30 hm2。配套动力机具为雷沃904型轮式拖拉机,残膜回收机试验前经调试运行状况良好。

试验田地膜为厚度0.01 mm的耐候地膜,幅宽为2 050 mm,铺设宽度为1 900 mm,铺设时间约为380 d,残膜的力学性能参照表2。

3.2 试验方法

按照GB/T 25412—2010 《残地膜回收机》规定的试验方法进行随动式残膜回收机田间作业性能试验(图10)。试验选取残膜回收率为试验指标,同时考察捡拾装置的运动情况。

图10 试验机具Fig.10 Experimental machine

试验小区在试验地块随机选取,试验在一个膜幅上进行,测试区长度为50 m,残膜回收试验重复5次,试验结果取5次测试结果的平均值。残膜回收率ε的计算式[26]为

(7)

式中M1——收膜作业后地表剩余残膜质量,g

M0——试验田当年地膜投入量,g

3.3 试验结果与讨论

随动式残膜回收机残膜回收率田间试验结果如表3所示。

表3 田间试验结果Tab.3 Result of field experiment

由试验结果可以得出,随动式残膜回收机残膜回收率为89.54%,捡拾装置能够在起膜装置的辅助作用下将残地膜捡拾起来,运送到脱膜装置进行脱膜,并在此过程中膜面翻转、杂质掉落进行清杂,残膜捡拾率达到国家和行业标准要求,残膜机工作正常,运行状况良好、性能参数稳定,作业前后对比及地膜捡拾效果如图11所示。

图11 田间试验Fig.11 Field experiment

试验过程中发现,残膜回收率随机组前进速度的增加有减小的趋势,当机组作业速度保持在4.0~4.4 km/h范围时,残膜回收率和工作效率能够保持较好的平衡。当机组前进速度过高时,捡拾钉齿与土壤接触时间缩短,不能形成稳定的刺孔而产生滑移,因此发生滑移位置的残膜无法及时捡拾而撕裂,进而留在土壤中造成残膜漏收,影响机组工作的连续性;同时机组前进速度过高时,残膜从起膜到脱膜过程时间过短,杂余没有足够的时间掉落使得膜杂分离不彻底。残膜回收过程表明,由于试验地块采用了厚度、强度较大的耐候地膜,保持了收获后地膜的完整性,使得在脱膜过程中完整的地膜可以在脱膜装置的支撑下从捡拾钉齿上顺利剥离。

此次春季试验存在的不足之处是地膜经过一个冬天,由于铺设时间过长,其完整性和力学性能与秋季试验相比会有所下降;作业条件与秋天存在较大差距,膜面上存在一些倒伏的棉花秸秆,对机组作业效果和残膜回收率造成了一些影响;同时试验地块宽窄苗行处地表粗糙度较大,其表面的部分残膜由于起膜齿未压入凹陷处地表下,从而出现凹陷处地膜与已收起地膜撕裂,造成残膜漏收的情况,该现象从另一方面证明只要起膜齿托起地膜,捡拾装置可以将地膜挑起完成上膜。

4 结论

(1)对随动式残膜捡拾装置进行了设计,通过对捡拾钉齿和捡拾滚筒的理论计算及运动轨迹分析,确定了捡拾滚筒半径、捡拾钉齿的结构尺寸和排列形式;对链板间距进行了单因素试验,分析试验结果获得了最佳链板间距。

(2)对耐候残膜的力学特性进行了测试和分析,得到了横、纵向拉伸载荷等关键参数,对捡拾过程中地膜的受力情况进行了计算,结果表明捡拾过程中残地膜的受力小于其纵向拉断力。

(3)田间试验表明,当机具前进速度保持在4.0~4.4 km/h范围时,随动式残膜回收机的残膜回收率为89.54%,说明残膜回收机捡拾装置满足设计和使用要求。