玉米联合收获机清选损失监测装置设计与试验

2019-01-05白晓平胡河春

王 卓 车 东,2 白晓平 胡河春

(1.中国科学院沈阳自动化研究所, 沈阳 110016; 2.东北大学信息科学与工程学院, 沈阳 110819)

0 引言

联合收获机的清选系统是收获机的重要组成部分,清选系统工作参数调节性能直接影响到粮食收获的损失率和清洁率。清选损失率是联合收获机作业时的重要工作参数,根据清选损失率,可对清选系统进行准确的调节。在实际收获过程中,实时监测较为困难,更多情况下依靠人工监测,根据驾驶员的经验调节,这种调节时滞性大,调节效果差。

清选损失率的监测一直是国内外相关专家学者的研究重点。监测方法主要分为两类:一类是依靠冲击板进行检测[1-9];另一类是基于图像处理的识别[10-11]。基于图像识别的方法能够真实地区分籽粒和杂余,但最大的制约是在多粉尘环境中很难保持相机镜头洁净,采集的图像质量差,且维护成本高,研究仍处于实验室阶段。

目前针对水稻等作物的清选损失监测研究较多,多采用压电传感器监测谷物冲击峰值或者识别特定频率的方法,然而在实际收获过程中,谷物冲击到传感器的过程受到的影响因素较多,无法保证籽粒等以实验时特定的速度、角度冲击到传感器,也不能保证谷物和杂余质量完全不同。在实际监测时,容易造成误识别。对于玉米这类杂余类型复杂、籽粒与杂余区分度低的收获作物来说,这种误识别的情况就更容易出现。使用幅值区别的方法,只能将质量较轻的杂余冲击信号判断出来,与籽粒大小、质量相差不大的杂余所产生的冲击信号和籽粒产生的冲击信号幅值分布较为相似。针对以上问题,本文设计一种基于支持向量机的玉米籽粒冲击信号的识别算法。通过对试验过程中籽粒和杂余的冲击信号进行采集并存储,然后对信号特征进行分析,形成训练集和测试集,采用交叉验证法,对玉米籽粒冲击信号和杂余信号进行多分类,识别玉米籽粒冲击信号的主要特征值,进而在监测装置上实现识别算法,通过进一步计算得到清选损失率。

1 清选损失监测装置硬件设计

1.1 压电薄膜检测原理

压电薄膜(PVDF)是一种压电聚合物,依据正压电效应,它可以将微力信号或动态形变信号转换为电荷信号。这类材料具有材质柔韧、低密度、低阻抗、响应速度快和压电常数高等优点,在水声超声测量、压力传感等方面得到广泛应用[12-13]。由于压电薄膜较薄,易受到损坏且不易于安装,需要在上下表面粘贴PET(聚对苯二甲酸乙二醇酯)保护层。本文设计的监测装置所使用的是MEAS公司生产的LDT4-028型压电薄膜,几何尺寸为20 mm×155 mm,厚度为205 μm,压电材料厚度为52 μm,压电常数d33=33pC/N。将压电薄膜粘贴在橡胶基板上,作为检测单元;将5组检测单元排放在一起粘贴到不锈钢基板上,形成检测阵列,以此结构作为检测敏感元件[14]。橡胶基板选用弹性形变量较差的橡胶,以减少玉米籽粒不同侧边接触到压电薄膜后,由于接触面大小的不同而引起波形的差异,并可减少波形振荡时间,便于以更高频率检测信号。为了减少机械振动对检测的影响,在检测阵列与横梁之间安装橡胶隔振片。传感器结构图和实物图如图1所示。

图1 传感器结构图和实物图Fig.1 Sensor structure diagram and physical map1.上层PET保护层 2.PVDF 3.下层PET保护层 4.橡胶基板 5.不锈钢基板 6.橡胶隔振片 7.横梁

1.2 硬件结构设计

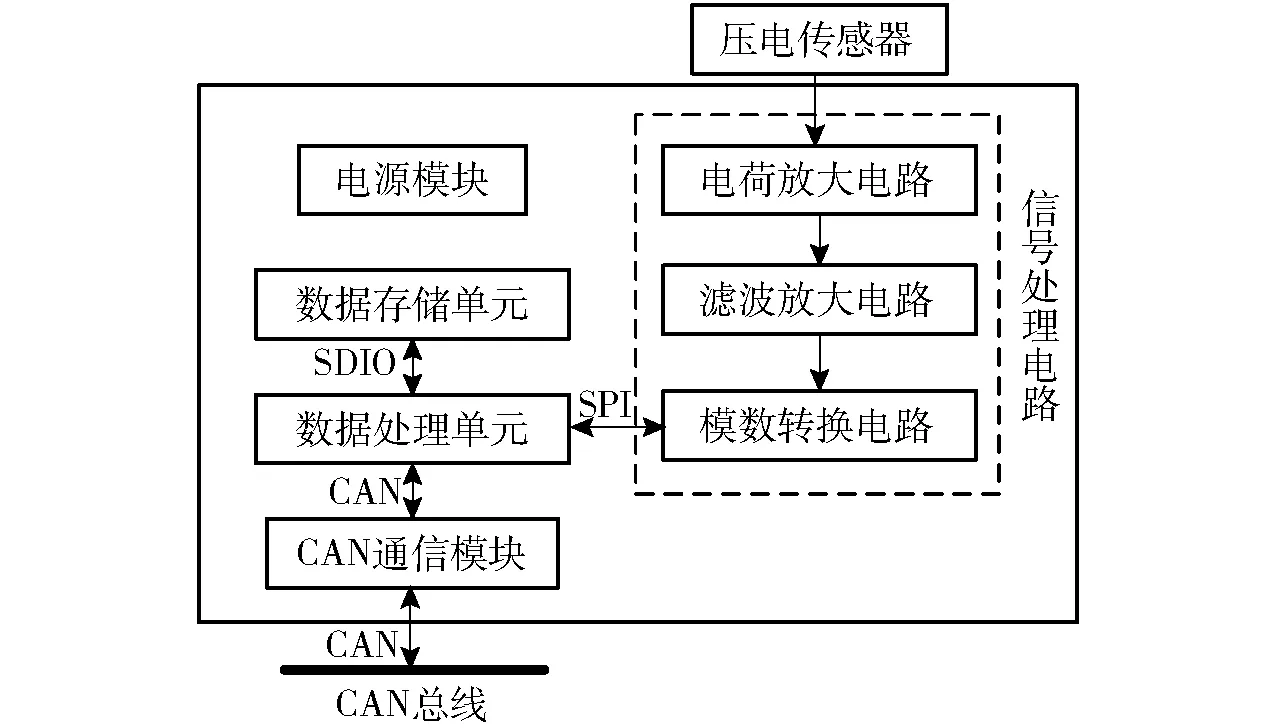

图2 硬件电路原理图 Fig.2 Circuit principle diagram

硬件电路原理图如图2所示。其中传感器电路主要包括电源模块、CAN通信模块、信号处理电路模块、数据处理单元和数据存储单元。电源模块可以实现监测装置的电源隔离并为其他电路提供合适的电压。CAN通信模块可以实现监测装置挂载到整车CAN总线,进而实现通信。信号处理电路主要包括电荷放大电路、滤波放大电路、模数转换电路。每片压电薄膜都对应各自的电荷放大电路和滤波放大电路。压电薄膜实现玉米或杂余冲击力的物理量到电荷信号的转换;电荷放大电路将电荷量转换为能够测量的电压,并进行检测电压的放大;滤波放大电路将压电薄膜振动时产生的50 Hz自振频率滤除,并将20 kHz以下的其他频率进行幅值放大;模数转换电路以模数转换芯片为核心,将各路电压模拟量转换为可以存储的数字量,通过SPI接口发送到数据处理单元。数据处理单元使用STM32F4作为核心芯片,将冲击信号进行软件滤波、提取特征值、并对不同波形进行区分识别,控制清选损失率的计算、发送以及数据的存储。数据存储单元主要包括SD卡存储模块,用于存储原始冲击信号的数据,并间隔一定时间存储清选损失率的计算值,以便于实验室数据分析。

监测装置的整体机械结构如图3所示。将每块冲击板安装在可调节水平角度的横梁上,横梁安装在距离筛箱尾部后方10 cm、下方30 cm处,此位置不与振动的筛箱发生碰撞。左、右支架固定在整车车体上。在筛面同一水平面上安装间距为2 cm的筛板,便于将大的杂余和未脱粒的玉米隔离开。将电路板固定在防水电路盒中,并安装在冲击板下方,冲击板信号引出线以最短距离连接到电路板,减少信号的扰动,3个电路模块使用CAN总线相互连接,并全部挂载到整车CAN总线上。

图3 监测装置整体机械结构图Fig.3 Mechanical structure drawing of detector1.冲击板 2.电路盒 3.横梁 4.左、右支架 5.筛板 6.筛箱

2 籽粒和杂余冲击信号采集和特征提取

2.1 冲击信号处理

图5 不同测试条件下的信号波形图Fig.5 Signal waveforms under different experiment conditions

首先,将模数转换芯片传回的信号转换为在零点附近上下振动的信号。由于籽粒与杂余击打到冲击板上的时间是随机的,且有效信号时间较短,需要确定信号开始记录的时间。对于开始信号,采用两缓冲区循环计数取平均值的方法进行识别,如果某一缓冲区的平均值超过设定阈值,将该缓冲区与其前一个缓冲区的数据依次存储,并跳出循环开始之后的数据采集,一次采集6 000个数字量,即15 ms作为一次信号的长度。该方式可防止由轻微振动引起的数据记录,并可避免存储与采集的时间冲突,以防止采集信号时进行数据的存储。为了进一步减少机械振动的影响,进行高斯平滑滤波,对于某位置的数字量,取相邻5个数字量的均值作为记录值。对于其他扰动所引起的波形跳变或记录间断,若相邻差值大于某阈值,则该信号无效。

2.2 信号采集试验

根据实际收获过程的调研,玉米收获过程中的大块杂余多为脱粒系统所排出的与籽粒大小相差不大的玉米芯。选用华农138品种玉米,取3组成熟度不同的玉米籽粒和3组大小不同的块状玉米芯作为试验样本,玉米芯的大小、质量与籽粒相差不大,样品如图4所示。

图4 试验样品Fig.4 Experimental samples

在实验室条件下搭建试验台架,使用传送带,间隔5 cm放置一个试验样品,传送带速度为1 cm/s,由于水平速度很小,样品离开传送带时近似于自由落体运动。为了模拟实际收获过程中,籽粒与杂余冲击到传感器上的不同角度和高度,将冲击板安装在可以调节角度和高度的支撑台架上。根据国家标准[15],在高度30、40 cm和冲击板角度30°、45°条件下进行交叉组合试验,对每组玉米籽粒和杂余分别进行100次的冲击试验,共得到8组试验数据,所采集到的各组信号波形如图5所示,由上到下分别按顺序标记为第1组~第8组。

2.3 识别特征选取

整个波形共包括6 000个数据,将6 000个值作为特征值进行训练和测试,所需的时间较长,很难满足实时性的要求,并且计算量较大,难以在嵌入式系统中实现。为保证波形的可识别度,并尽量减少识别特征,选取能够代表整个波形的特征。波形开始变化得较快,幅值大,需要提取的特征较多,比较所有波形,对波形前1 000个数值每10个提取一个特征值,1 000~2 000每20个提取一个特征值,后4 000个每50个提取一个特征值,最后得到230个特征值,作为每组的识别特征。得到大小为230×100×8的数据集,对此数据集进行训练。

3 识别算法与清选损失率计算

3.1 清选损失率计算原理

支持向量机(Support vector machines, SVM)是根据统计学习理论中结构风险最小化原则提出的,SVM在解决小样本、非线性及高维模式识别中有很多优势[16]。SVM支持二分类或多分类方法,在工业生产中得到了较好的应用[17-19]。

根据支持向量机模型所得的分类方法,得到冲击板监测到的籽粒冲击个数,由冲击板大小和安装位置计算清选损失率,根据收获机的工作参数调整计算参数。

3.2 支持向量机模型的训练方法

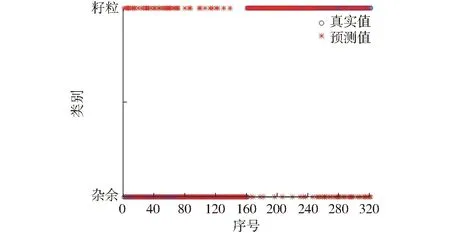

对已得到的8组数据,将所有籽粒数据标为一组,杂余数据标为一组,即1、2、3、4组标记为籽粒类,5、6、7、8组标记为杂余类。每组选出3/5作为训练集,剩余2/5作为测试集,采用支持向量机二分类方法对训练集进行分类模型的学习,使用测试集进行验证,分类准确率最大达到72%,分类结果如图6所示。

图6 支持向量机二分类结果 Fig.6 Result with binary-class SVM

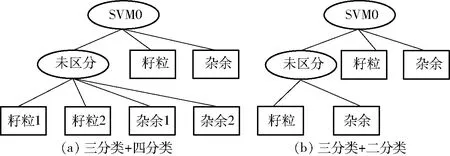

根据以上分类结果可以看出,当进行简单的二分类时,所得到的分类模型对冲击角为30°时的籽粒信号与冲击角为45°时的杂余信号的分类准确率不高,即1、2、7、8组存在误识别的情况。原因是在二分类时,受3、4、5、6组对支持向量的影响,使得1、2、7、8组的分类特征不明显。因此使用多分类结合决策树层分类方法进行改进。分类结构如图7所示。

图7 决策树多分类结构 Fig.7 Structure of multi-class SVM with decision tree

第1层分类时,使用三分类方法,将3、4组标记为籽粒类,5、6组标记为杂余类,1、2、7、8标记为未区分类,使用该标记方法进行训练,测试集分类准确率为85%,分类结果如图8a所示。第2层对未区分类进行四分类,即将每一类标记为组号进行分类,分类准确率为89%,分类结果如图8b所示,存在将7、8组互相误分类的情况,因为7、8组都是杂余,可将该情况认为是正确分类,最终准确率为92%。为了避免这种情况,可将1、2组标记为籽粒类,7、8组标记为杂余类,这种分类准确率为95%,分类结果如图8c所示。按照两种分类方法对测试集进行测试,最终的识别准确率为87%和92%,分类结果如图8d、8e所示。最后选择使用第2种方法进行分层训练,并应用到实际的检测工作中。

以上分类方法的训练模型在高度30 cm或40 cm和角30°或45°的交叉试验条件下进行训练,在实际收获过程中,玉米籽粒或杂余每次冲击到检测传感器的高度与角度是不同的,因此设计一组不同角度和高度的交叉试验,验证在该模型下的识别效果,最终的识别准确率如图9所示。

图8 支持向量机多分类结果Fig.8 Result with multi-class SVM

图9 不同高度、角度时支持向量机分类结果Fig.9 Result with SVM at different heights and angles

由图9可以看出,在靠近训练条件的位置,准确率相对较高,整体识别准确率在85%左右。说明在实际检测过程中,可按照以上分类模型进行分类。

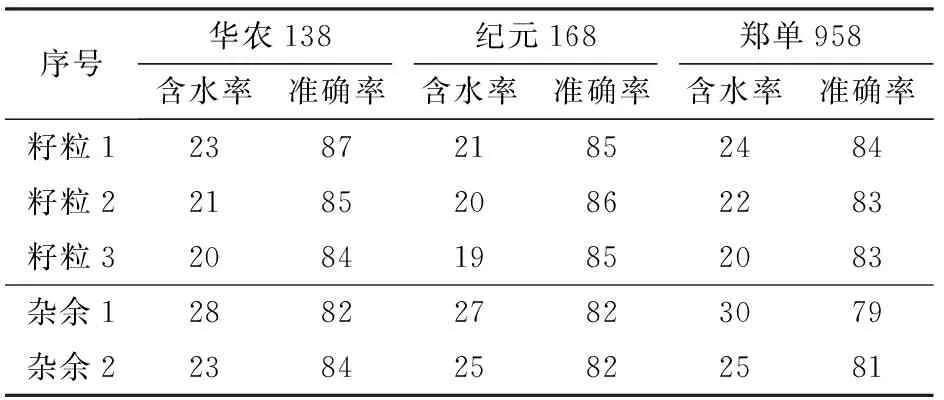

另外,针对不同品种以及不同含水率的籽粒和杂余进行试验,以测试分类算法的推广性。选取华农138、纪元168和郑单958的籽粒和杂余作为测试样本,籽粒含水率分别为23%、21%和24%,杂余含水率分别为28%、27%、30%。选取一部分在干燥箱中干燥以得到不同含水率样本。然后以30 cm冲击高度和45°冲击角在传送带实验台架上进行试验,识别准确率结果如表1所示。可以看出籽粒识别准确率受品种影响小,随含水率下降准确率有下降趋势。

表1 不同品种和含水率条件下籽粒和杂余识别准确率Tab.1 Accuracy rate of grain and other material in different varieties and moisture content %

3.3 支持向量机分类方法的实现

支持向量机的分类方法在计算机上能够得到很好的应用,但是受训练集的影响,训练时间较长,且对硬件的要求较高,需要进行浮点运算和矩阵运算等,在联合收获机上实现训练的算法难以满足实时性要求,且成本较高。采用线下训练、线上实时预测的方法[20]。在嵌入式设备中的实时计算只需要训练时得到的支持向量和相应的核函数参数即可,并且每次只对一条记录进行分类判定,所用时间较少,能够满足实时性要求。

3.4 清选损失率的计算

清选损失率为一段时间内损失量占粮仓收集谷物总量的比值。清选损失率的计算公式为

(1)

式中Ni——谷物损失率,%

mz——在测定段内,机器排出秸秆中分离出的自由谷粒质量,g

mc——在测定段内,机器排出杂草中分离出的自由谷粒质量,g

mL——在测定段内,从粮仓收集的谷粒质量,g

谷物总量可以使用谷物流量传感器获得的谷物流量数值,计算公式为

mL=qtt

(2)

式中qt——流量传感器获得的t时间段内平均籽粒流量,kg/s

t——测定时间,s

损失率可以通过一段时间内检测到的玉米籽粒信号个数乘以籽粒质量,并乘以某个占比得到。籽粒质量公式表示为

(3)

式中ml——清选室排出物自由谷粒质量,g

si——冲击板检测到的谷粒数,个

mi——单个籽粒质量,g

ci——冲击板检测到的籽粒数占总籽粒数量的比值

清选监测装置共3组,在整车行走系统关闭的情况下,开启收获机的收粮系统,人工定量喂入玉米,将脱粒系统和传送系统调节到正常工作状态,在不同清选风机转速和清选筛开度下进行组合试验(转速设定为750、950、1 150 r/min,清选筛开度设定为4、8、12 cm),令谷物流量恒定在2kg/s。根据在谷物收获机上所做的试验[21],在清选室排出口放置与排出口等大的接料盒,接料盒大小为120 cm×80 cm,按照10 cm×10 cm的大小分成小的接料盒。接料时间为5 min,统计每个小接料盒中籽粒的个数。其中某一次的籽粒分布情况如图10所示。

图10 某次试验籽粒分布情况Fig.10 Distribution of corn for one test

由图10可以看出,由中间到左右两边籽粒数量呈现下降趋势,在冲击板安装位置附近的接料盒籽粒分布相差不大,将整个接料盒分为左、中、右3部分。将同一部分同一行的小接料盒籽粒数求和后的纵向分布如图11所示。

图11 不同试验条件下3部分纵向籽粒分布情况Fig.11 Distributions of corn under different conditions

由图11可知,清选筛开度变化的影响较小,且在不同风机转速的情况下需要乘以校正系数进行校正,以风速750 r/min为标准,得到风速分别在750、950、1 150 r/min时的校正系数为k1=1.0,k2=0.8,k3=0.7。传感器所在位置分布的籽粒数分别占对应部分总籽粒数的百分比为c1=11.1%,c2=11.0%,c3=12.0%。

最终的清选损失率计算公式为

(4)

其中

(5)

式中k(n)——校正系数函数

n——风机转速,r/min

zj——在测定段内,每块冲击板检测到的籽粒冲击次数

测得的清选损失籽粒个数为

4 试验验证

4.1 试验条件

为了实际验证所设计的监测装置的检测效果,2018年1月20日在天津市里自沽农场进行了玉米收割田间试验。将传感器安装在勇猛公司研制的4YL-8型玉米收获机上进行田间试验,如图12所示,田间试验如图13所示。

图12 清选损失监测装置在联合收获机上的安装位置Fig.12 Installation position of device in combine harvester1.筛箱 2.调理电路 3.传感器

图13 田间试验Fig.13 Field trial1.监测装置 2.收获机杂物排出口

本次试验所使用的谷物流量传感器为冲量式传感器[22-23],传感器测量的最大误差为3.02%;使用玉米作为测产对象,在匀速升运试验台架上进行标定后,传感器的最大测量误差为5.20%。风机转速传感器为霍尔转速传感器,精度为1/16圈。

田间试验时,玉米品种为纪元168,夏播无倒伏,收获时已自然干燥,平均株高150 cm,千粒谷物质量350 g,籽粒平均含水率19%,玉米芯平均含水率18%。

由于联合收获机杂物的排出口都集中在清选筛后侧,对于清选损失率准确数值的获取较为困难,需要区分清选损失、夹带损失、割台损失等。为了区分割台损失,试验时在车辆前轮后侧安装与车身等宽的一卷油布,油布随收获机行走而展开。在人工捡拾油布上的玉米籽粒时不统计由于脱粒不完全造成的籽粒损失,以区分夹带损失,即粘连在玉米芯上的玉米籽粒不作为清选损失统计。

4.2 试验方法及过程

根据国家标准[24]检测方法要求,确定了试验过程:

(1)在相邻垄收获玉米,并调节收获机工作参数到最佳工作参数。根据不同的行走速度得到收获机工作参数为:当行走速度为1m/s时,风机转速为925 r/min、清选筛开度为5 cm、谷物流量范围为1.5~2.0 kg/s;当行走速度为2 m/s时,风机转速为1 125 r/min、清选筛开度为6 cm、谷物流量范围为3.0~3.7 kg/s。此时行走速度传感器、谷物流量传感器和风机转速传感器工作正常,与田间计算机通信正常,数据显示和存储正常。

(2)清选损失监测装置安装在距离筛箱尾部水平距离10 cm、下方30 cm的位置,安装角为45°。并将数据通过CAN总线上传到田间计算机,进行数据的显示和存储。用饱和玉米籽粒击打10次,清选损失监测装置统计个数正常,同时田间计算机显示结果正常。

(3)以行走速度1 m/s进行匀速收获,收获机参数按照步骤(1)确定的参数设置。收获长度为50 m,为避免联合收获机启动时参数的波动以及流量的不稳定所造成的损失率检测不准确的情况,选取从20 m处开始的20 m作业长度作为试验数据的对比区间。

(4)清选损失监测装置每间隔4 s进行一次籽粒损失个数的统计,并将统计信息反馈给田间计算机。风机转速检测装置、谷物流量传感器实时反馈相应信息,以4 s时间内的平均值作为计算值。

(5)油布随着收获机行走展开,清选室和脱粒滚筒所排出的杂余和损失都落在油布上,对杂余和损失每隔4 m作为一个统计的点进行收集,根据国家标准的要求,将夹带损失去除,对大块杂余和未成熟籽粒进行筛除,筛取出成熟籽粒,得到籽粒个数和质量,该数据作为相对准确标准使用,得到的数据如表2所示。

(6)将行走速度改为2 m/s,统计时间改为间隔2 s做一次统计,对应人工检测每隔4 m作为一个统计点,同样采集5组数据。根据步骤(3)~(5)重新进行试验,得到的数据如表2所示。

4.3 试验结果及分析

实际检测清选损失率为人工捡拾所得到的损失质量占总的收获量的比值,试验时为了得到较稳定的工作参数,收获机已经作业了一段距离,粮箱中已有粮食,因此无法获得实际的收获总质量;根据式(4)所得到的清选损失率受到谷物流量检测准确度和籽粒质量的影响,由于在任何实时检测的方法中都不能避免,所以在计算相对误差时,通过计算得到的籽粒损失个数作为检测结果,并与人工检测的籽粒损失个数作为比较。相对误差计算公式为

(6)

式中zR——在测定段内,人工检测到的籽粒损失数

根据式(4)得到清选损失的籽粒个数、清选损失率,根据式(6)得到相对误差,具体数据如表2所示。

试验过程中受到工作环境的影响较大,机械振动、田地不平整等对占比ci的影响较大,传感器的面积无法保证能够全面反映整个排出口的情况,容易造成较大的误差;传感器所检测到的损失粒数的误差来源于传感器识别误差、校正系数函数误差和占比误差。

根据表2得到的数据和结果可以看出,计算得到的籽粒损失数总是少于实际损失数。存在该情况的原因可能是所使用的人工检测方法将应计为夹带损失的籽粒计算进去;并且收获时籽粒含水率较小,识别算法将部分籽粒识别为较轻的杂余,导致检测个数较实际数量少,造成了较大的误差。通过计算得到,在不同速度和不同测试点,相对误差最大值为17.64%,平均相对误差为12.98%。

表2 田间试验检测结果Tab.2 Results of field experiments

5 结论

(1)采用压电薄膜的压电效应,在实验室条件下,模拟不同的冲击角度和高度,将籽粒和杂余的冲击信号进行记录,基于支持向量机多分类方法,使用采集到的数据集进行训练;以该数据集下训练出的结果对其他不同冲击角度和高度的试验条件下所得到的冲击信号进行测试,能够达到较好的识别效果;针对不同品种和含水率的玉米具有良好的推广性。

(2)根据风机转速和冲击传感器位置所占整个排出口冲击籽粒数的比例,进行相应比例调整,得到损失率的计算公式,田间试验时,实时采集冲击信号进行分类,识别籽粒信号,进行清选损失率计算,结果表明所使用的方法能够很好地识别籽粒冲击信号。

(3)监测所得到的清选损失籽粒数能够反映实际清选损失籽粒数,最大相对误差为17.64%,平均相对误差为12.98%,实现了清选损失率的实时监测,能够为联合收获机工作参数的调节提供反馈量。