某型飞机外翼5—8肋损伤原因分析及修复探讨

2019-01-04杨嘉勤许光群姜野符彬

杨嘉勤,许光群,姜野,符彬

(1.国营芜湖机械厂,安徽 芜湖 241000;2.沈阳飞机设计研究所,沈阳 110000)

某型飞机外翼采用梁式盒段结构,翼盒区的主承力构件包括上、下壁板,第1、2、3纵墙,第1—20肋。上、下壁板主要承受外翼总体弯矩产生的展向面内拉压载荷和总体扭矩产生的弦向面内剪切载荷,同时还要承受气动载荷和局部油压(机翼油箱区)引起的面外载荷。第1、2、3纵墙主要用于传递气动载荷产生的剪力,并协同壁板传递部分总体弯矩。翼肋主要起弦向维型以及传递扭矩的作用,并传递局部气动力、调和墙剪力及壁板剪流,主要内力类型为剪力和弯矩。维护过程中打开右外翼油箱口盖取出泡沫后,发现一架飞机外翼第1—2纵墙间第5—8肋下缘条区域存在不同程度损伤。

1 损伤情况

第1—2纵墙间6、7、8肋与壁板连接的下半肋局部损坏,直角角材、与下壁板长桁连接角材损坏。下壁板第5—8肋间的第3—6长桁立边、卧边均有不同程度的分层。第6—8肋间第1纵墙与下壁板连接填角处密封剂有裂口。第5肋上第2—8长桁间填角处密封剂和第4肋上第4—5长桁间填角处密封剂有裂纹。第2—3纵墙间第8肋第12—13长桁处填角处密封剂有裂纹。第7肋上第9—13长桁密封剂填角有长约2 mm,宽约0.1 mm的裂纹。损伤部位结构简图及典型损伤如图1所示。

2 强度计算分析

2.1 理论分析

某型飞机外翼油箱气密性检查规定充压值为0.04 MPa,在燃油箱静力试验情况中极限充压值为0.135 MPa,试验时飞机状态与气密性检查状态基本一致。经对损伤飞机破坏形式进行详细理论分析,结合对外翼油箱区上、下壁板与第1—9肋连接结构形式对比,认为破坏原因是由于充压过大,导致上下壁板对肋腹板产生较大 y向拉力。对于上壁板结构,y向拉力通过筋条与腹板连接螺栓直接传递,而下壁板结构通过L型材与肋腹板连接,y向拉力在L型材倒角根部产生附加弯矩,从而导致了6、7、8肋处下缘条连接型材破坏,如图2所示。

2.2 有限元仿真计算

在有限元仿真计算时,在油箱区施加0.8 MPa(暂定压力值)均布压力,进行计算分析,油箱区有限元模型如图3所示。

考虑有限元仿真计算模型为板、杆单元,无法真实模拟外翼钣金肋结构,尤其是下半肋断裂位置关键细节结构。因此,在施加油箱压力进行仿真计算分析后,提取了有限元计算结果中肋腹板节点载荷,并依据真实结构尺寸对各肋下缘条最危险截面进行细节理论计算。有限元仿真计算各肋载荷见表1。

各肋危险切面处应力为:

式中:K为塑性修正系数。油箱区各肋下半肋根部危险截面应力计算结果见表2。

经上述计算分析,外翼油箱区第 4肋、第 6—8肋下半肋危险截面应力水平基本相当,第5肋应力水平相对较小,其他肋应力较低。在0.8 MPa油箱压力下,仿真分析计算损伤部位与实际结构损伤部位对比如图4所示。

经分析外翼油箱仿真计算各肋下半肋危险截面应力水平,并将仿真计算损伤部位与实际损伤部位进行对比,可得出以下结论:

1)仿真计算结果与飞机实际损伤情况及损伤位置均一致,因此仿真计算损伤部位结论可作为飞机进一步检查及维修的依据。

2)结合飞机实际损伤情况,通过将仿真数据最危险下半肋应力反推,判断实际操作中外翼油箱充压应在0.5 MPa左右。

表1 有限元仿真计算各肋载荷

表2 邮箱区各肋危险截面应力计算结果

2.3 静力试验数据分析

外翼燃油箱静力试验加载至0.135 MPa,通过对静力试验数据进行线性反推,给出1了包括外翼第1纵墙、3纵墙、9肋腹板在0.8 MPa压力下的应变数据,并与有限元腹板计算同部位进行了对比。

对于油箱内其他肋腹板部位,静力试验未进行应变测量。主要由于内部肋腹板双侧受压,腹板主要承受拉应力,经有限元分析,拉应力均在200 MPa以下。对于第1纵墙、3纵墙、1肋、9肋腹板为内侧腹板受压,将产生侧向变形,因此腹板应力较高。

通过对试验数据反推及与有限元结果对比,可得出以下结论:

1)在油箱压力均为0.8 MPa下,对于同部位腹板应力水平,有限元仿真计算数据与静力试验反推结果接近。

2)通过对静力试验机外翼燃油箱静力试验数据反推,如油箱压力在0.8 MPa下,外翼第1纵墙(第4—5肋间及第8—9肋间)腹板、第9肋局部腹板应变数据超出材料屈服极限。如油箱压力在 0.45 MPa下,外翼第 1纵墙、3纵墙、1肋、9肋腹板应力水平均低于材料极限,不会产生变形及损伤。

3)通过有限元仿真分析初步确定油箱充压压力在0.5 MPa左右。

2.4 计算结论

通过对外翼油箱充压破坏理论分析、有限元仿真计算、静力数据反推并结合飞机检查结果,得出如下结论:

1)油箱破坏理论分析危险薄弱部位与真实破坏情况一致,破坏原因分析准确。

2)有限元仿真计算最危险结构部位与实际结构首先发生破坏部位吻合,计算方法正确,可作为深入检查、修理及推测实际加载压力的依据。

3)通过静力试验数据反推并结合检查结果、有限元仿真计算,可推断飞机施加油箱压力值在 0.5 MPa左右。建议同类型飞机的维修人员关注油箱压力超压问题,采取有效措施防止超压问题再次发生。

4)基于以上分析结论,可对外翼油箱内部第5—8肋进行更换,对已出现损伤长桁进行加强修理。

3 失效分析

为深入分析外翼 5—8肋区下缘条区域损伤断裂性质和断裂原因,分别对缘条(5A90-T3S)、角材(5A90-T35)、角片(2B06-O)和铆钉(HB6298)进行外观检查、断口宏微观观察及金属组织分析。

3.1 宏观观察

两件角材均发生明显变形,两端均存在断裂现象,其中直角一端存在一处铆钉孔,将其标记为 A端,另一端记为B端。角片和缘条也均存在变形,外观形貌如图5所示。

角片断口宏观形貌如图 6a所示,断面较粗糙,可见纵向条纹特征。铆钉断口如图6b所示,断面平直,局部可见摩擦特征。缘条存在相互垂直的两处断口,记为1#断面和2#断面,两断面均基本呈45°斜面,断面存在明显磨损特征,如图6c所示。

角材右侧端断口存在3个断面,分别记为1#—3#断面,如图6d所示。其中1#断面可见明显的扩展棱线特征,扩展棱线收敛区位于角材的转角附近,并可见弧线特征;2#断面可见明显的扩展棱线特征,扩展棱线收敛方向位于铆钉孔边缘,源区已被损伤;3#断面呈明显的挤压变形特征。经对比可知,1#断面和2#断面的扩展方向一致,分析认为,角材右侧端断口由铆钉孔处起裂并扩展。角材左侧端断口存在2个断面,分别记为4#和5#断面,4#断面可见弧线特征,位于角材转角附近。根据弧线方向可知,4#断面由 5#断面扩展形成。5#断面高差较大,且存在严重磨损,断面及附近结构变形严重,断面侧面漆层存在严重变形和开裂现象。

3.2 微观观察

将零件断口超声清洗后置于扫描电镜下观察。角片断口微观形貌如图 7所示,断口各处形貌均一致,均为等轴韧窝形貌。缘条两个断口均为剪切韧窝形貌,铆钉断口整体平直,断面微观均为剪切韧窝。角材右侧端断口1#、2#断面和角材左侧端断口 4#和 5#断面源区及弧线区微观均为韧窝,3#断面磨损严重。

3.3 金相组织

在角片上平行断口截取金相试样,可见晶粒明显拉长,第二相分布相对较分散,无明显异常。在缘条上平行1#断面截取金相试样,在基体上弥散分布着大量的第二相,未见明显异常。在铆钉上平行断口截取金相试样,边缘晶粒内部存在轻微变形特征,心部呈等轴状,无明显变形特征。在角材断面垂直源区截取金相试样,心部经历较细小,边缘约50~100 μm的区域晶粒较粗大,无其他明显异常。

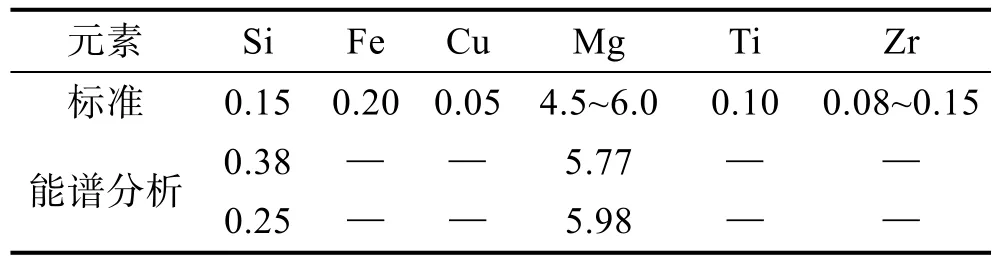

3.4 化学成分分析

采用能谱分析,技术要求参考GB/T 3190—2008,测试结果见表 3—6,缘条、角材、角片和铆钉的主要合金元素均基本满足标准要求。

表3 角片能谱分析%

表4 缘条能谱分析%

表5 铆钉能谱分析%

表6 角材能谱分析 %

3.5 分析与讨论

通过断口宏微观分析,可得出以下结论。

1)角片断口微观形貌均为等轴韧窝形貌,说明角片断裂性质为过载断裂。

2)缘条两个断口均为剪切韧窝形貌,说明缘条断裂性质为剪切断裂。

3)铆钉断口整体平直,断面微观均为剪切韧窝,说明铆钉断裂性质为剪切断裂。

4)角材右侧端断口均由铆钉孔处起裂扩展,在转角结构处存在宏观可见的弧线,断口源区、扩展区以及弧线区微观形貌均为韧窝形貌,结合断口变形均较严重,说明角材右侧端断口断裂性质为过载断裂。

5)角材左端断口宏观存在明显变形,包括宏观可见弧线区在内的断面微观形貌均为韧窝形貌,说明角材左端断口断裂性质也为过载断裂;角材可见明显起裂源区,源区无明显断裂特征,结合能谱分析结果,分析认为源区可能为氧化物夹杂或折叠缺陷。

6)角材断口均存在弧线,说明角材断裂不是一次完成,是由多次阶段过载造成。

7)经材质检查可知,角片、缘条、铆钉和角材组织均无明显异常,材料化学成分无明显异常。

综上所述,角片断裂性质为过载断裂;缘条断裂性质为剪切过载断裂;铆钉断裂性质为剪切过载断裂;角材断裂性质为多阶段过载断裂;角片、缘条、铆钉和角材的材质无明显异常。

4 修复探讨

4.1 修复方案

根据外翼实际状态,拆除并更换第5—8肋缘条、型材、角材、角撑及第5肋第5长桁的支柱,对油箱内部已出现损伤长桁进行了加强修理,加强修理长桁包括下壁板第5肋处的3—6长桁、第6肋处的第5长桁、第7肋处的第5长桁及第8肋处的第6长桁。长桁修补方案为:在长桁立边两侧分别放置一个“L”型加强件和一个垫片,通过一排φ5 mm的螺栓使二者与长桁立边相连,并通过一排φ4 mm的螺栓将“L”型加强件与长桁卧边相连,如图9所示。

4.2 修复方案强度计算

为确认修补方案的合理性及安全性,对损伤长桁的修复方案进行了强度校核。由于各部位损伤长桁加强修理方案基本一致,且各长桁的拉向承载能力接近,因此仅选取第5肋第3—6长桁处的修复方案进行了强度校核。

“L”型加强件尺寸如图10a所示,材料为TA15 M,σb=(1030±100) MPa。垫片尺寸为 216 mm×29 mm×0.8 mm,材料为 δ0.8 TA15 M,σb=(1030±100) MPa。长桁的尺寸如图10b所示,其截面积为169.1 mm2。

1)长桁的拉伸载荷。长桁的铺层及铺层角度如图11所示,由此可得长桁立边的拉伸弹性模量为73 294.4 MPa,长桁卧边的拉伸弹性模量为63 400 MPa,长桁立边拉伸应力σ1=384.8 MPa,长桁卧边拉伸应力σ2=332.85 MPa,长桁拉伸承载能力P=62 856.59 N。

2)螺栓剪切。长桁加强件共由 3个φ5 mm(HB8015)和4个φ4 mm(HB6565)的钛合金螺栓共同传载。螺栓剪切许用载荷为63 700 N,螺栓剪切剩余强度η=1.01。

3)加强件挤压,按加强件连接螺栓截面积进行载荷分配。加强件承受载荷P1=51 428.12 N,加强件由3个φ5 mm和4个φ4 mm的钛合金螺栓固定,挤压许用载荷Pji=74 958N,挤压剩余系数η=1.46。

4.3 加强后强度计算结论

因对外翼油箱区第 5—8肋钣金肋下半肋及连接型材进行了更换,并对已损伤长桁进行了加强修理,补强长桁部位结构强度满足静强度要求。结果表明,修复方案合理能够强度设计要求。

5 结论

1)通过对外翼油箱损伤形式的分析对比,以及对设计、试验、使用、制造情况复查,认为外翼第 5—8肋结构区域损伤是由油箱压力超过设计值导致。

2)通过对断裂损伤的角片、缘条、角材和铆钉的外观检查、断口宏微观观察及金属组织分析,认为裂纹断裂性质为过载断裂。

3)针对损伤长桁的修复方案,经强度校核,符合要求。因各部位损伤长桁加强修理方案基本一致,且各长桁的拉向承载能力接近,选取第 5肋第 3—6长桁处的修复方案通过了强度校核。

4)通过对损伤区部分零件进行改进和加强修理,实践表明,修理方案合理,加强修复后经使用验证长桁满足强度设计要求。

5)文中开展的结构损伤原因分析及修复措施,可指导同类飞机类似结构损伤故障的原因分析和修理,提醒同类飞机维修人员在飞机维护时应关注外翼油箱压力超压问题。