交流电腐蚀方法制备STM探针

2019-01-03朱阁悠臧侃

朱阁悠,臧侃

(大连交通大学 机械工程学院,辽宁 大连 116028)*

0 引言

扫描隧道显微镜(Scanning Tunneling Microscope,简称STM)是一种高分辨率的表面研究仪器,人们通过STM第一次能够实时地观察单个原子在物质表面的排列状态和与表面电子行为有关的物化性质,随着表面科学的发展,STM成为凝聚态和表面物理实验室必备的研究工具[1].其中STM探针直接扫描样品表面,探针材料的物理和化学特性影响被测样品的电子态[2],探针针尖(tip)的尺寸,形状,以及物理和化学特性关系到扫描图像和数据的准确性,对STM至关重要.通常当针尖最尖端只有一个稳定的原子时,才能获得稳定的隧道电流,使得STM达到原子级分辨率[3].

制作STM探针的方法很多,常见的如电化学腐蚀、研磨、抛光、机械剪切、光学蚀刻方式与受控爆裂、阴极溅射、离子铣削、火焰磨削、蚀刻沉积方式等[4].其中最方便和经济的是基于电化学腐蚀理论发展来的电化学腐蚀法,最初由Muller在1937年为制作场发射显微镜针尖而提出电化学方法来腐蚀针尖,电化学腐蚀法可以细分为交流(AC)和直流(DC)腐蚀.鉴于目前广泛使用直流电化学腐蚀方法来制备W探针,本文探究使用交流电化学腐蚀方法来制备W探针,以寻求更简单和稳定的方法制备STM探针,同时提高针尖的成品率.

1 钨针尖制作的实验研究

1.1 实验装置及步骤

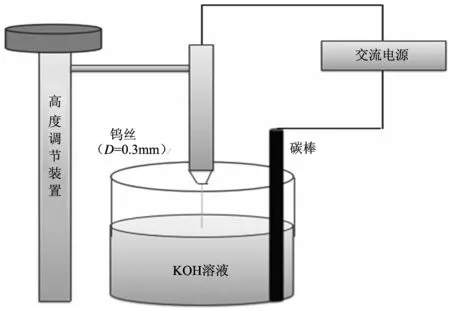

实验中采用直径为0.3 mm的多晶钨丝(纯度为99.99%),2 mol/L的KOH溶液(电解液),进行交流电化学腐蚀W针尖的制作,图1是针尖腐蚀装置示意图.

图1 针尖腐蚀装置示意图

钨丝固定在夹具上,尽量保持钨丝与电解液液面垂直,只有钨丝偏离竖直方向的角度<1°时,腐蚀后得到的钨针尖的曲率半径才最小.实验时将配置好的KOH溶液倒入反应器皿中,调节钨丝高度,使得钨丝浸入溶液,设置交流电源的波形,电压和频率,然后闭合开关,并用秒表记录腐蚀时间,直至钨丝脱离液面时反应结束,切断电源.

钨丝经过电化学腐蚀方法制备出针尖后,先用去离子水对针尖进行简单清洗,再置于显微镜下观察并拍下轮廓清晰的针尖图片,同时利用imagej软件[5]处理针尖图片,对图像进行边缘提取,测量针尖的长度,其测量精度达0.001 mm,最后对制备的高质量针尖优化处理,应用于STM中.

1.2 电化学腐蚀原理

本文采用交流电腐蚀方法,钨丝表面交替发生阳极和阴极的反应,反应过程中的化学反应式如下:

正相电时:

SRP=-2.48V

C作阴极: 6H2O+6e-→3H2↑+6OH-

SOP=+1.05V

E=1.43V

反相电时:

W作阴极: 4H2O+4e-→2H2↑+4OH-

C作阳极: 4OH-→2H2O+O2↑+4e-

总反应:2H2O→2H2↑+O2↑

E=1.23 V

正相电时钨丝被腐蚀,此时总反应的化学电动势E为1.43 V,即发生腐蚀的最低电压,该数值与作者在用交流电制备钨针尖实验中测得的最小反应电压1.5 V 一致.

1.3 微观过程

交流电化学腐蚀方法制备STM探针的微观过程如图2所示.

图2 W针尖腐蚀的微观化学过程

钨针尖的形成过程主要分为两方面,一方面气泡减少了钨丝与OH-的接触,但气泡向上运动使得钨丝下部最顶端没有被气泡层覆盖,一直暴露在新鲜的OH-溶液中,使得钨丝下部顶端的反应速度最快,形成尖端,但此时的针尖形状并不是双曲型或抛物型,而且针尖长度很长.另一方面,反应开始前溶液中OH-离子分布均匀,由于反应消耗OH-,溶液中的OH-向浓度低的弯液面区域扩散,水平液面到弯液面上端会形成一个OH-浓度逐渐减少的梯度,相应的反应速率也逐渐减少,最终钨丝在脱离液面时顶端形成锥形针尖.

2 结果和讨论

2.1 腐蚀电压对针尖的影响

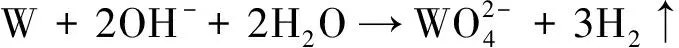

为了探究交流电压对针尖的影响,从钨丝发生电化学反应的最小电压开始做实验,实验采用正弦交流电源,频率50 Hz,电解液为2 mol/L的KOH溶液,钨丝浸入深度为1 mm,在不同电压下制备了大量的针尖,下图3为不同电压下制备的针尖,图中电压标示的是交流电源的正反相峰值电压.

图3 针尖外形随腐蚀电压的变化

通常情况下电解池的电流与电势的关系曲线并不呈线性关系,只有施加在两个电极上的电势差超过分解电势ED后,溶液电阻才迅速下降至一个相对稳定值,而且实验采用交流电流技术能够消除电解液中的非欧姆电阻特性,负载两端电压大于电化学反应的最小电压1.43 V,此时的电流随电压的增大而增加,腐蚀速度与电流大小直接相关,电流越大,钨丝腐蚀的越快,图4中的腐蚀时间随电压的增大而减少证明了这一点.经过对比不同电压下制备的针尖外形(图3)发现,电压越大,制备的W针尖越尖锐,当电压大于7 V时,电压对W针尖的尖锐性影响并不大,但图4中显示针尖的长度呈上升的趋势,针尖长度过长极易对探针稳定性造成不良影响,电压在6~8 V范围内,针尖长度变化相对较平稳,而且随着电压的增大,腐蚀时间呈下降的趋势.因此在其他条件都一定的情况下,电压设为7 V时为最佳电压值,此时的针尖长达0.495 mm.

图4 针尖长度和腐蚀时间随腐蚀电压的变化

2.2 钨丝浸入溶液的深度对针尖的影响

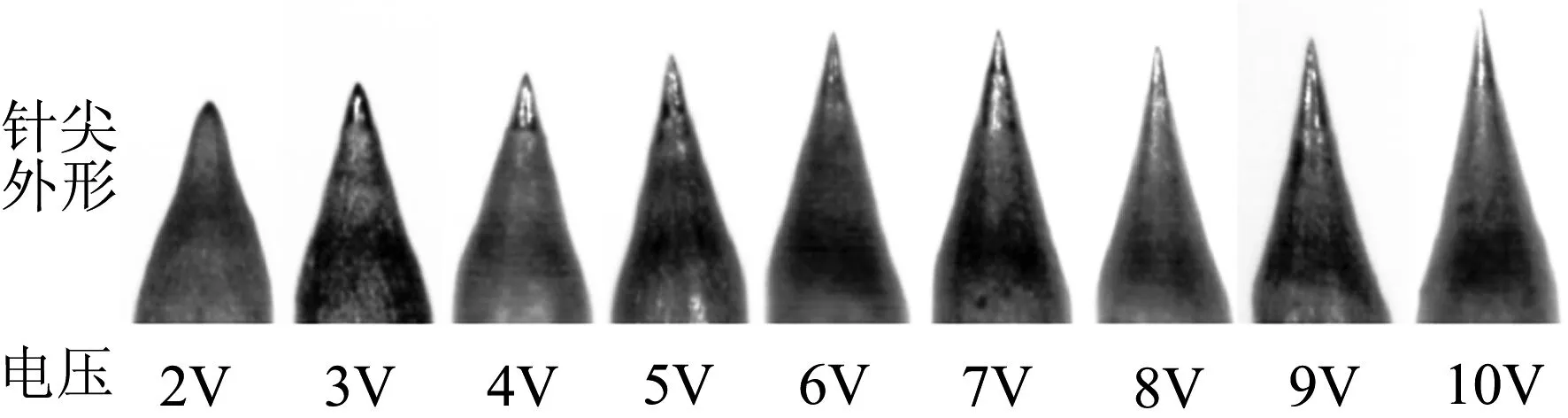

在其他参数一定的情况下,增加钨丝浸入溶液中的深度,钨丝在溶液中的接触面积增大,使得钨丝在溶液中的接触电阻变小,腐蚀电流增大,实验腐蚀速度增大.不同浸入深度时实验结果如图5.

图5 针尖外形随浸入深度的变化

实际做实验时,我们从未在电解池底部发现过断裂的W金属丝(即使浸入溶液的W丝长达1.5 mm,也未发现断裂现象),钨丝从下至上一点点呈锥形腐蚀.浸入深度越大腐蚀时间越长(如图6), 同时浸入深度越大, 溶液中的接触电阻越小,由于负载两端电压值一定,电路中的电流就会越大,腐蚀速度加快,钨丝周围产生的气泡量增多,抬高弯液面,导致针尖长度增加.

图6 针尖长度和腐蚀时间随浸入深度的变化

从图5中发现针尖浸入深度很小时,针尖很钝(图5中浸入深度为0.1 mm时的针尖),主要原因是钨丝在腐蚀过程中是呈锥形腐蚀的,浸入深度较小时,针尖腐蚀的时间短,导致溶液中的钨丝腐蚀结束时制备的针尖较钝,甚至无尖端.图5、6显示,随着钨丝浸入溶液的深度越大,针尖越尖锐,但针尖长度和腐蚀时间也越长.图6显示在浸入深度为0.7 mm时实验做出的W针尖长度有突变,迅速增大后稳定在较小的范围内,考虑到针尖过长,其稳定性不好,而且钨丝顶端是一点点的腐蚀,浸入深度过大也只会浪费腐蚀时间,结合浸入深度为0.4~0.6 mm时制备的针尖尖锐程度(观察图5),在其他影响条件都一定的情况下,浸入深度为0.5 mm时为最佳浸入深度.

2.3 交流电频率对针尖的影响

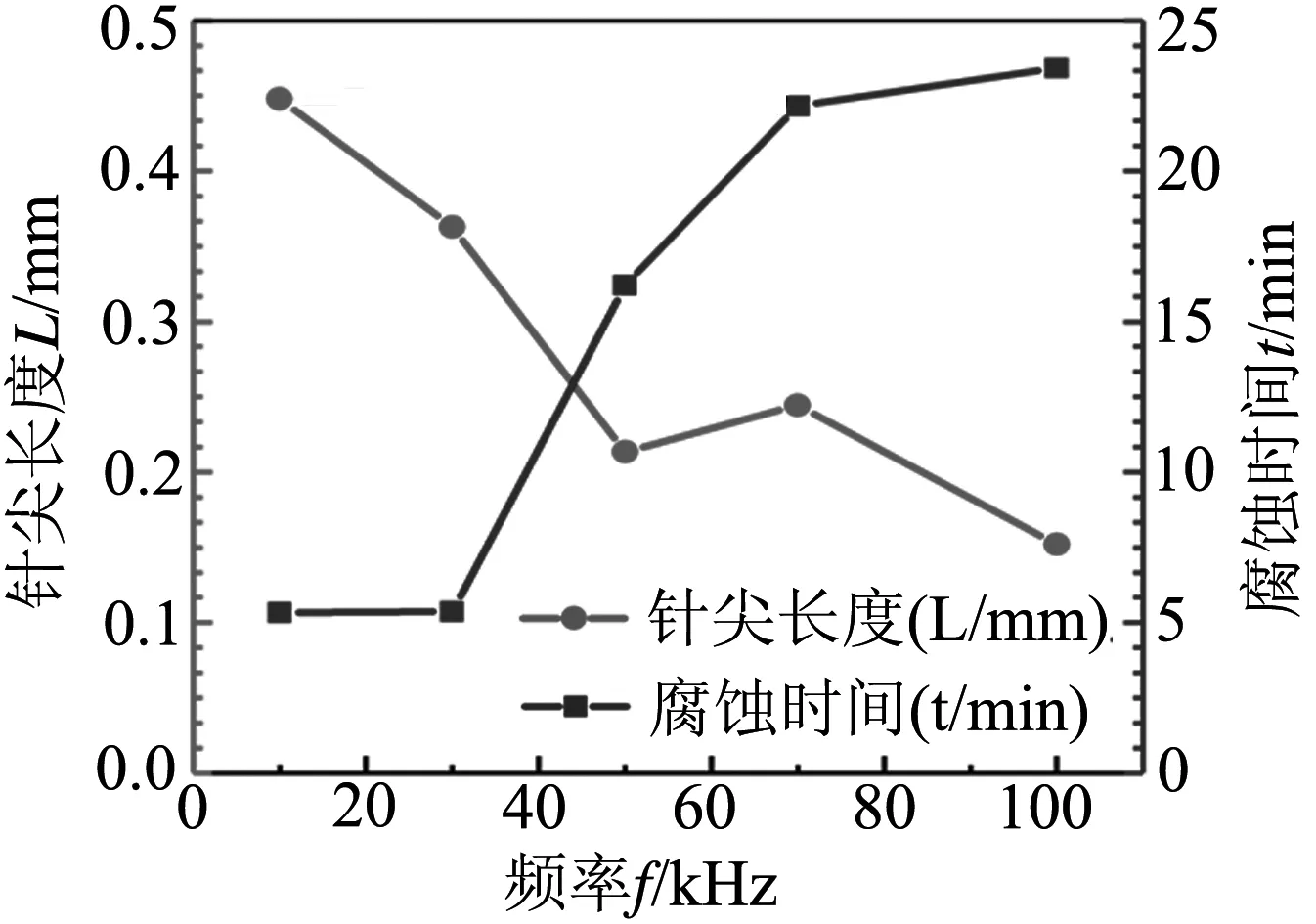

本实验采用交流电制备W针尖,频率是不可忽略的参数,实验频率由低频调到高频,这里选取变化较明显的结果曲线图.

实验结果表明,频率在0~10 kHz内W针尖长度较小,而且制得的针尖较尖锐,但在高频10kHz以后腐蚀时,制备的针尖长度明显变小(如图7),在显微镜下观察针尖外形时发现此时的针尖较钝,不能满足STM要求;实验中频率在0~30kHz内腐蚀W针尖的腐蚀时间短而且变化小,但图7显示在高频30 kHz以后W针尖的腐蚀时间开始显著增多,有时会长达30 min.高频下制备的针尖钝且腐蚀时间长,因此应选用低频交流电,50Hz是我国的交流电频率,所以使用50 Hz交流电比较方便,实验中选用频率50Hz参数最佳.

图7 针尖长度和腐蚀时间随频率的变化曲线

对比文献[6]中交流法制备铂铱针尖时频率影响,实验制备铂-铱针尖的时间一般为60 min左右,降低频率时腐蚀时间会明显减少,有时会减少至30 min左右,频率对其影响大,然而50 Hz时制备W针尖的腐蚀时间为5 min左右,腐蚀时间短,低频对其影响并不明显,只在高频时影响较明显(如图8).作者认为造成这种差异的主要原因是W和Pt-Ir材料的化学特性不同.频率主要影响有效腐蚀时间,实验中交流频率越低,使得有效腐蚀时间越长.Pt-Ir材料化学性质稳定,不易腐蚀,一般腐蚀时间长,有效腐蚀时间对其影响大;与Pt-Ir相比,W化学性质活泼,腐蚀反应剧烈,整体腐蚀反应时间短,以至于频率对其影响较小.

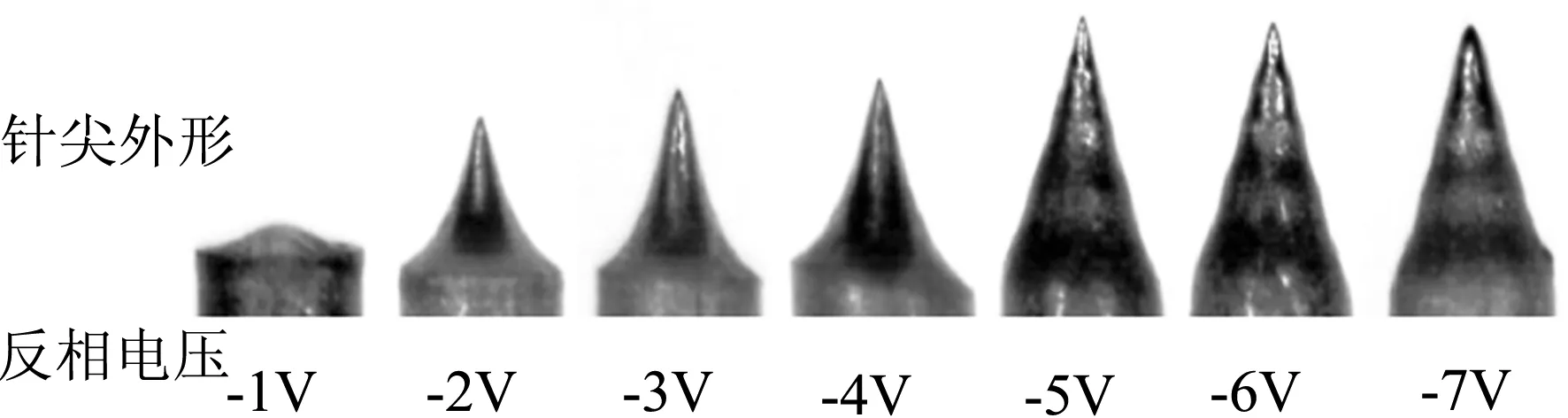

图8 针尖外形随反相电压的变化

2.4 反相电压对针尖的影响

钨丝做阴极时溶液中发生电解水反应,钨丝周围产生了H2气泡,不同电压下钨丝周围反应产生的气泡数量不同,因此对交流电的反相电压进行设定,讨论反相电压(图8中标示的是反相峰值电压)对腐蚀针尖的影响.实验结果如下:

从图9中发现,当反相电压大于电解水的最小反应电压1.23 V后,反相电压值越大,尖端长度增大,对比不同电压实验中钨丝周围产生的气泡量由少变多,反应更剧烈,但图8显示当反相电压设为-4 V时钨丝尖端是最尖锐的,而且图9显示当反相电压大于1.23 V后,腐蚀时间变化范围较小.因此,反相电压参数选取-4 V为最佳参数.

图9 针尖长度和腐蚀时间随反相电压的变化曲线

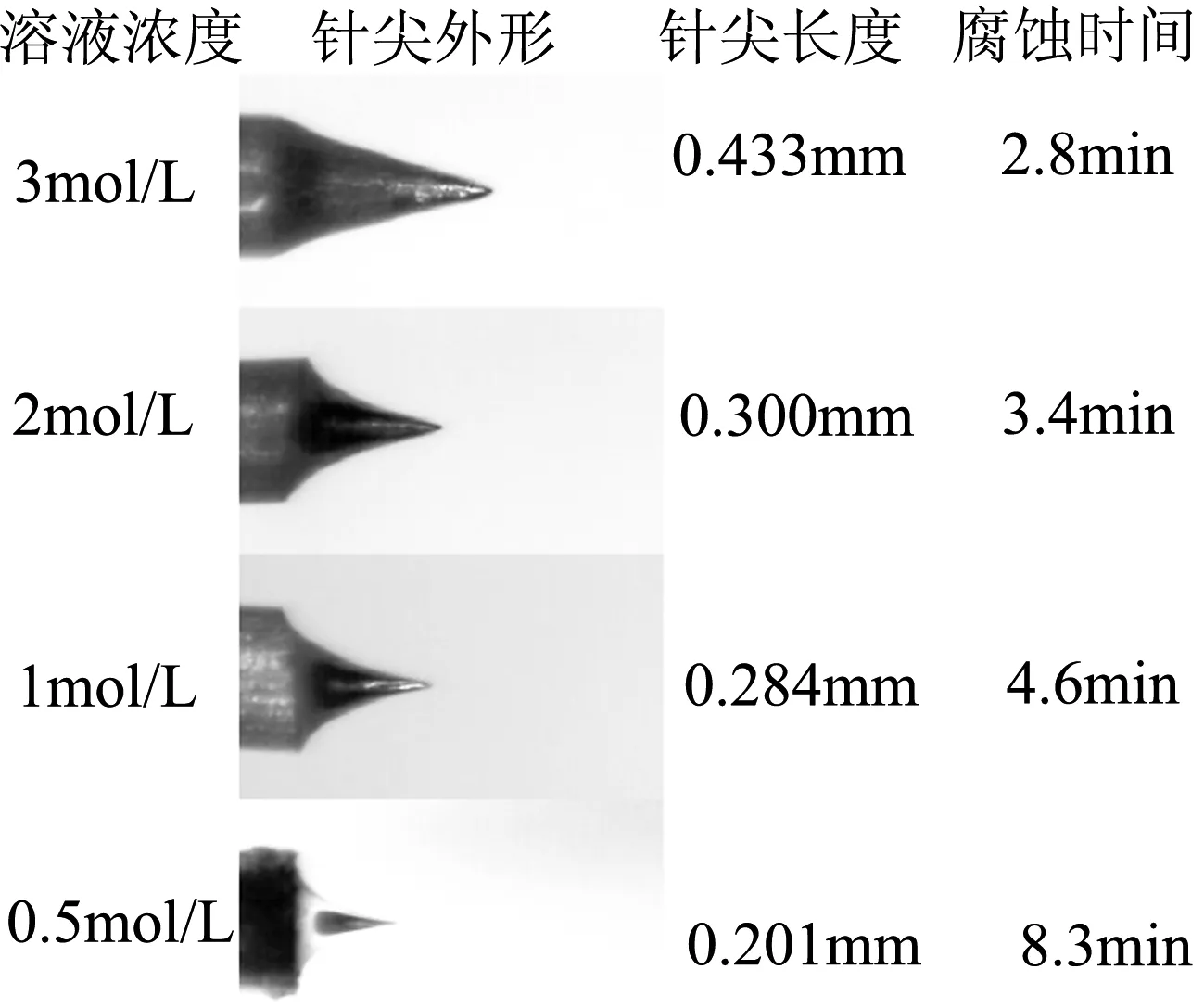

2.5 溶液浓度对针尖质量的影响

电解液浓度大小直接影响化学反应活性,作者在不同浓度电解液下制备了大量针尖,实验结果如图10.

随着电解质溶液浓度的增加,离子间距离变小,增大了离子间的静电作用,使得KOH溶液的电导率随浓度的增加而缓慢增加[7],高浓度的电解液加速了钨丝的腐蚀,但是此时腐蚀反应过于剧烈,并且能够观察到气泡量明显增加,导致腐蚀出的针尖长度较长,低浓度下产生的气泡相对少,而且腐蚀速率也低,腐蚀W针尖更细致.实验结果表明,电解液浓度为0.5mol/L时制备的针尖长度仅0.201 mm,很接近理论的弯液面高度0.2 mm[1],针尖很尖锐.但浓度低时腐蚀速度变低,也稍微增加了腐蚀时间,不过腐蚀时间并不长,因此选用浓度为0.5 mol/l的KOH溶液最佳.

图10 针尖长度随溶液浓度的变化

最后需要说明是,最终得到的实验最佳条件是在以上影响因素有顺序的做大量实验的基础上得到的.

2.6 针尖的形成过程

以上实验探究了几个重要参数对针尖质量的影响,作者通过大量实验得到了一组制备尖锐针尖的最佳实验参数,即实验采用正弦交流电,正相电压设为7 V,反相电压设为-4 V,频率为50 Hz,针尖浸入深度为0.5 mm,电解液浓度为0.5 mol/L.作者在此实验参数下制备针尖,观测了一个高质量针尖的形成过程,如图11所示.

图11为腐蚀过程中每隔1 min获得的针尖形貌图(图中所示针尖并非同一针尖).图11显示随着腐蚀反应的进行,下端钨丝逐渐变细,但各个部位的反应速率不同,可以简单概括为,首先是钨丝最顶端腐蚀最快,其次是浸入溶液中的钨丝周围腐蚀较快,最后是弯液面部位的钨丝腐蚀最慢.反应最快的部位处于钨丝的顶端,然而除了顶端,溶液中的钨丝腐蚀速率几乎相同,验证了前面论述的微观过程的理论分析,钨丝各部位不同的腐蚀速率才形成了针尖,需要注意的是,弯液面确定了最终的针尖形状(图11中的针尖6所示),当针尖脱离液面时,此时的针尖应该是最尖锐的.

通过观察交流法制备W针尖的过程,发现交流法最终能够成功制备出尖锐的针尖,然而是否能证明交流方法的进步性,还需要与直流法制备的W针尖进行对比,图12显示了交流法和直流法制备的W针尖对比.很明显直流法制备的针尖更尖锐,然而其长度相对较长,而且针尖表面粗糙;交流法制备的针尖形状对称度高,短而尖锐,腐蚀过程中其针尖表面受到气泡的打磨,表面光滑,而且实验装置简单.

图11腐蚀过程中的针尖形貌变化图12交流法与直流法制备W针尖对比图

3 针尖的优化与应用

电化学蚀刻主要控制了针尖形状,而针尖的清洁过程决定了最终尖端的性能.考虑到电化学蚀刻钨丝过程中钨丝暴露于外界环境中,该方法制备的针尖不可避免的会被残留的KOH、有机污染和氧化层等污染物覆盖,因此,作者分两步进行清洗,首先选用弱酸性的溶液对尖端进行清洗,去除KOH残留物和表面的氧化物,之后使用热的去离子水和丙酮清洗,去除W尖端的弱酸溶液和有机污染残留.其次,作者采用加热退火的方法,进一步去除表面氧化物(主要以WO3的形式存在[8]),同时也锐化了针尖.经过这两步的清洗,极大的提高了针尖的成功率.

电化学蚀刻制备的W针尖经过上述的优化处理之后,将其安装在STM中进行测试,图13所示为W针尖扫描Si(111)-7×7重构表面的原子分辨图像.其中图13(a)为Si(111)-7×7表面空态(unfilled-state)原子分辨STM像(9 nm×9nm),扫描偏压1.2 V,电流1.0 nA;图13(b)为Si(111)-7×7表面占据态(filled-state)原子分辨STM像(9 nm×9 nm),扫描偏压-1.0 V,电流1.0 nA.图13说明了交流电化学腐蚀方法制备的W针尖完全能够满足STM原子分辨率的要求.

图13 W针尖扫描Si(111)-7×7重构表面的原子分辨图像

4 结论

本文采用交流电化学蚀刻方法制备STM所需要的W探针,与直流腐蚀法相比,交流腐蚀方法更简单易于操作,而且制备的针尖形状更好,表面更光滑.文中分析了腐蚀电压,频率,浸入深度,溶液浓度等参数对制备针尖的影响,在大量实验的基础之上确定了最佳的实验参数,并在此参数下制备出高质量针尖,利用制备的针尖在STM下扫描Si(111)-7×7重构表面获得了原子级分辨图像,说明本文制备的针尖是完全满足使用要求的.该研究也为交流电化学腐蚀方法制备铂-铱探针提供了参考依据.