高应力制动杠杆断裂失效分析与改进

2019-01-03黄建松郭宝刚黄士伟曲宝章

黄建松 ,郭宝刚,黄士伟 ,曲宝章

(1.中车青岛四方车辆研究所有限公司,山东 青岛 266031;2.大连交通大学 机械工程学院,辽宁 大连 116028)*

0 引言

基础制动装置是制动系统的重要组成部分,为使铁道车辆安全运营,可靠性高的制动装置是必不可少的.高速列车的制动系统与普通列车制动系统都具有可靠性的要求,尽管高速列车的动力制动发挥着越来越大的作用力,但各国铁路仍然规定,当动力制动失效时,机械制动必须保证高速列车能在规定的制动距离内停车,以确保行车安全[1].时速120 km/h以下的普通客车和地铁车辆较多采用踏面制动,高速动车组采用盘型制动[2],制动夹钳单元是盘型基础制动的主要结构.

随着铁路车辆结构紧凑、重量轻的发展需求,一种具有内部放大机构的紧凑型制动夹钳单元逐渐被使用,该种型式制动夹钳单元由于放大倍率大,在车辆使用过程中相同制动力条件下,需要的空气压力低,可有效节省压缩空气,降低空压机的工作频率,但由于杠杆倍率大,杠杆受力大,杠杆根部应力较高,在试验过程中多次出现杠杆断裂的现象.杠杆作为制动夹钳单元中力矩放大机构,其可靠性对制动夹钳单元的功能和性能有较大的影响,因此研究如何避免杠杆断裂是解决该类制动夹钳单元大批量使用的关键.本文将采用电镜扫描技术进行断裂区分析、用有限元技术进行结构应力分析、用晶粒度和微观组织进行工艺分析、并采用疲劳试验进行验证,识别断裂故障的影响因素,制定改善方案,显著提高制动杠杆的疲劳寿命,满足车辆安全可靠运行的要求.

1 断裂区域的分析

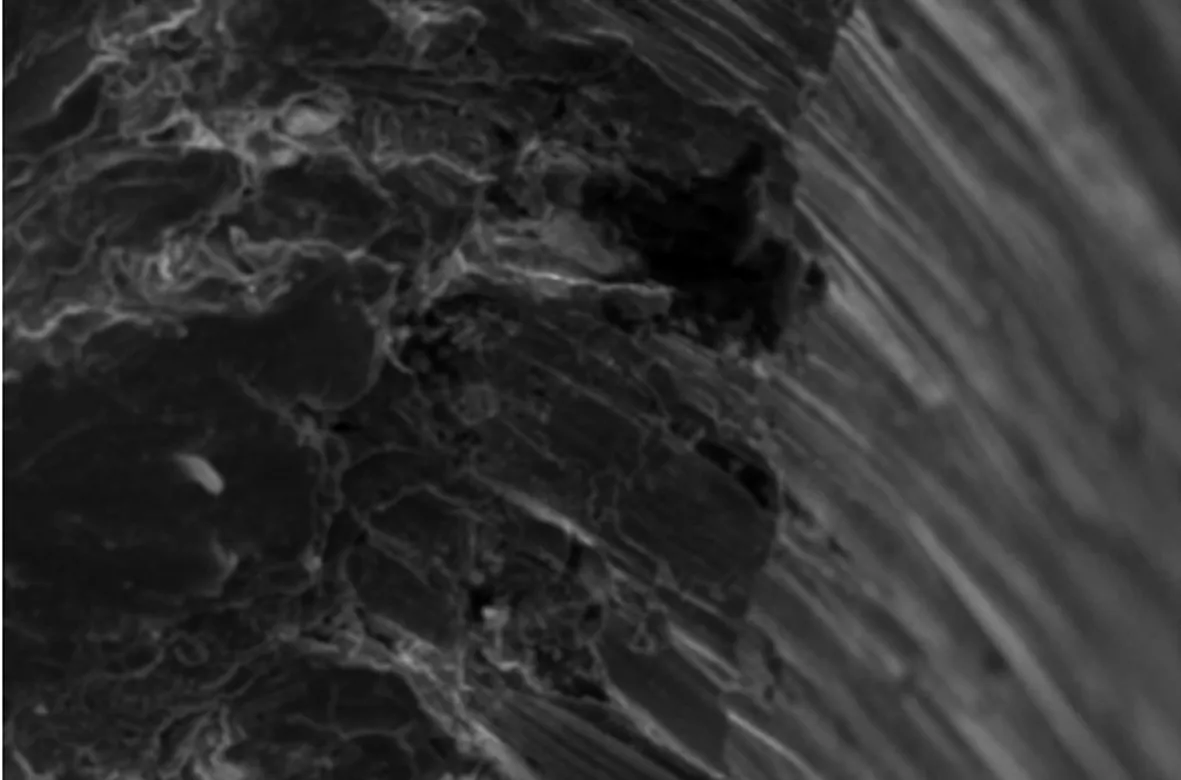

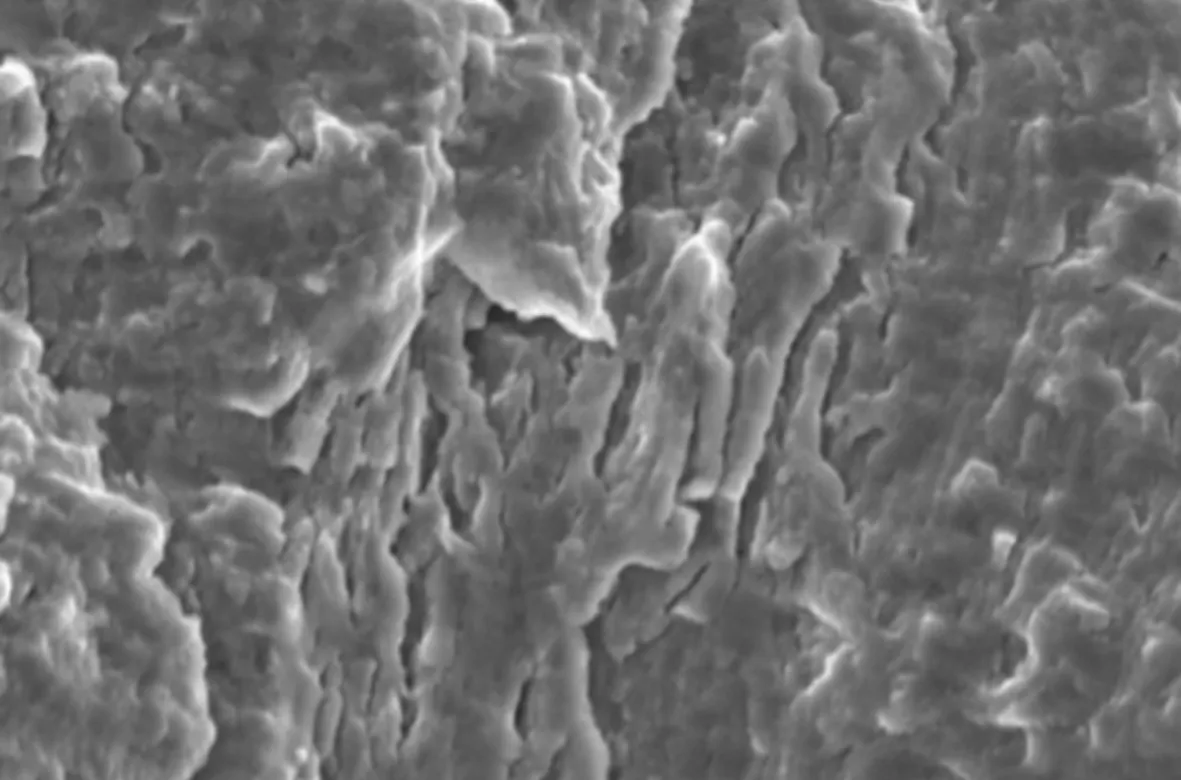

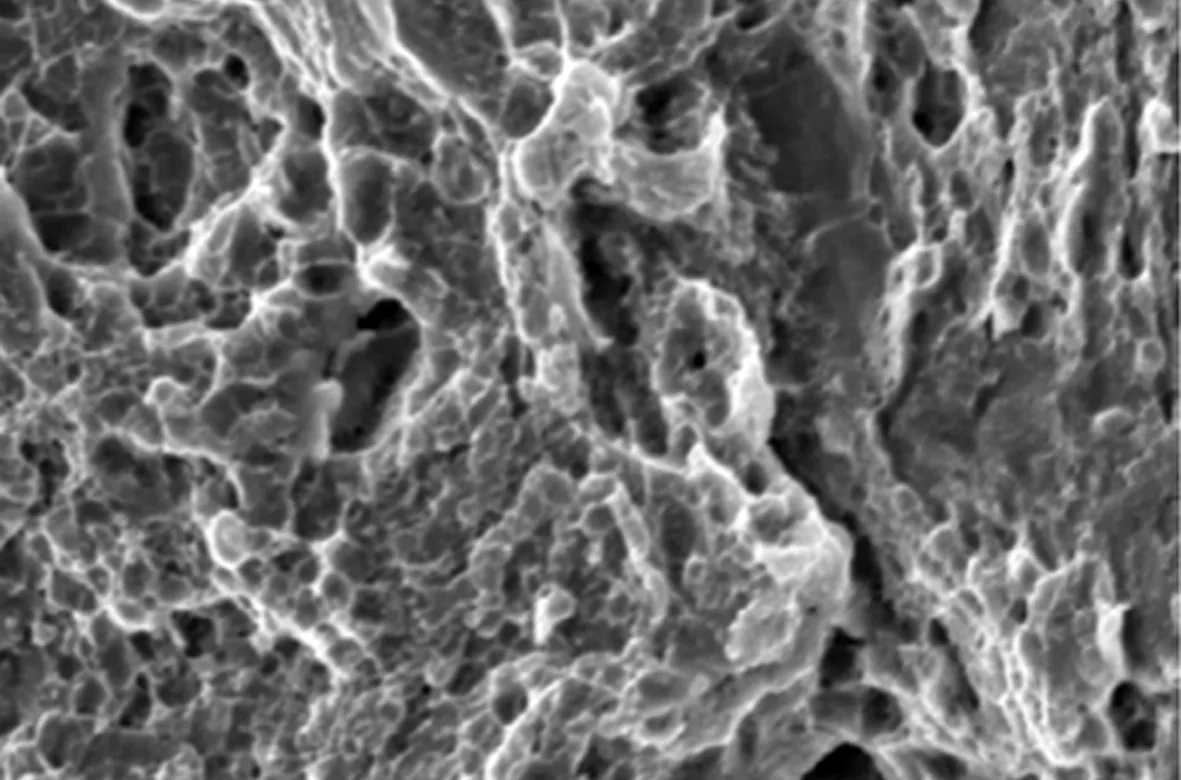

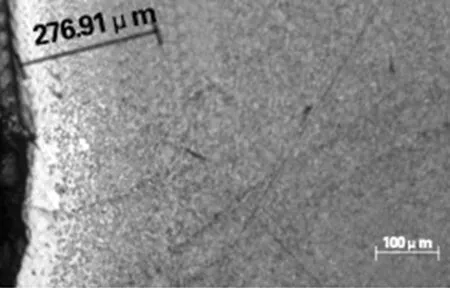

杠杆断裂可能是冲击断裂和疲劳断裂,由于试验验证过程中采用最高使用压力,杠杆使用过程制动迅速无法断定断裂型式,本文采用了电镜扫描技术对断面进行了分析,其微观形态如图1所示.从图1(a)可以看出疲劳源已破坏,磨损掉,杠杆最初断裂产生是发生在该区域内,疲劳源有可能是锻造原始裂纹、线切割导致裂纹、热处理裂纹、非金属夹杂等.图1(b)裂纹扩展区域可以清楚看到疲劳辉纹,显示疲劳扩展缓慢过程.图1(c)为断裂区域微观形貌呈韧窝装,显示最后快速拉断的过程.图2疲劳断裂杠杆截面,根据电子显微镜下观察情况,杠杆有两个疲劳源区A、A1,两个疲劳裂纹扩展区B、B2,中间为断裂区C、C3.

(a) 疲劳源

(b) 裂纹扩展区

(c) 完全断裂区

图2 杠杆疲劳断裂区域分布

通过以上电镜扫描的结果看,从疲劳区域的微观形态来看属于正常的疲劳断裂.由于疲劳源非常容易破坏,工程实际中又很难找到疲劳源,而整个疲劳过程又是一个正常的疲劳断裂表象,那么造成断裂的原因是就可能是结构设计问题和加工与热处理工艺问题.

2 结构工艺分析

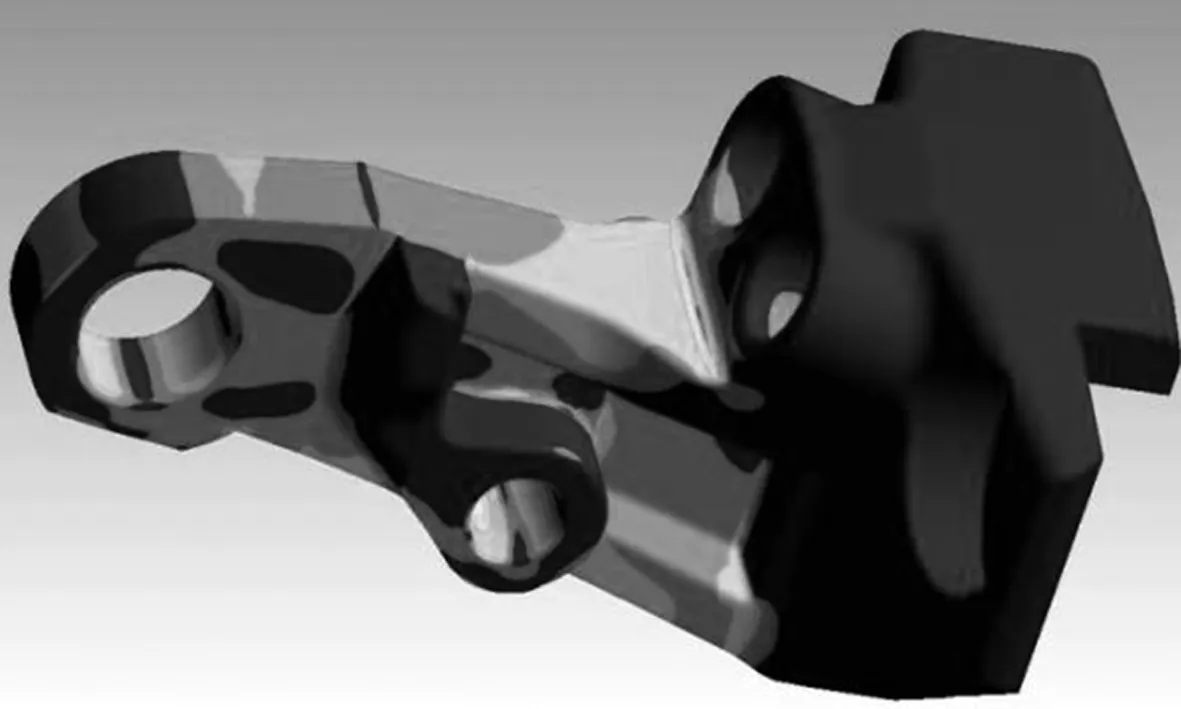

偏心杠杆机构是紧凑型制动夹钳单元的主要力矩放大机构,如图3所示,偏心轴距为输出力臂L2,安装在曲轴上的杠杆孔与曲轴回转轴线距离为施加力臂L1,二者比值为杠杆输出倍率, L2小,L1大,因此输出力较大.采用有限元仿真计算杠杆的应力分布如图4所示,高应力集中在根部.

图3 偏心杠杆及其传力路径

图4 杠杆受力的应力分布

发生断裂问题后,对不同批次的杠杆进行统计比较,通过统计发现杠杆不同厂家加工的过渡圆角不稳定,圆角半径在1~2.5 mm之间,此外加工也存在两种,一种为正常机加工完成,一种为线切割完成形状.

2.1 结构圆角分析与疲劳试验

尖角一般都会造成应力集中,引发疲劳断裂,因此杠杆设计上在应力集中部位采用了圆角设计.由于杠杆应力集中部位在安装螺栓法兰面处,若圆角过大螺栓安装不到位,易造成螺栓的疲劳断裂,而圆角过小又会造成杠杆应力集中,杠杆易造成疲劳断裂.对杠杆不同圆角进行有限元分析(表1),当圆角在1.5~2.5 mm之间时,最大应力基本接近,圆角对应力集中的影响较小.根据理论计算该结构的杠杆抗拉强度在1 150 MPa以上,屈服强度980 MPa以上,从理论上将该杠杆可以满足使用条件.

表1 不用圆角下的有限元强度计算结果 MPa

对高应力区不同圆角的杠杆进行疲劳试验,结果表明(表2)杠杆自身的圆角大小对疲劳寿命有一定的影响,试验结果与理论计算结果比较符合.兼顾结构工艺性,在之后的对比试验中,将结构高应力区圆角半径确定为1.5 mm.

表2 不同圆角杠杆的疲劳试验结果

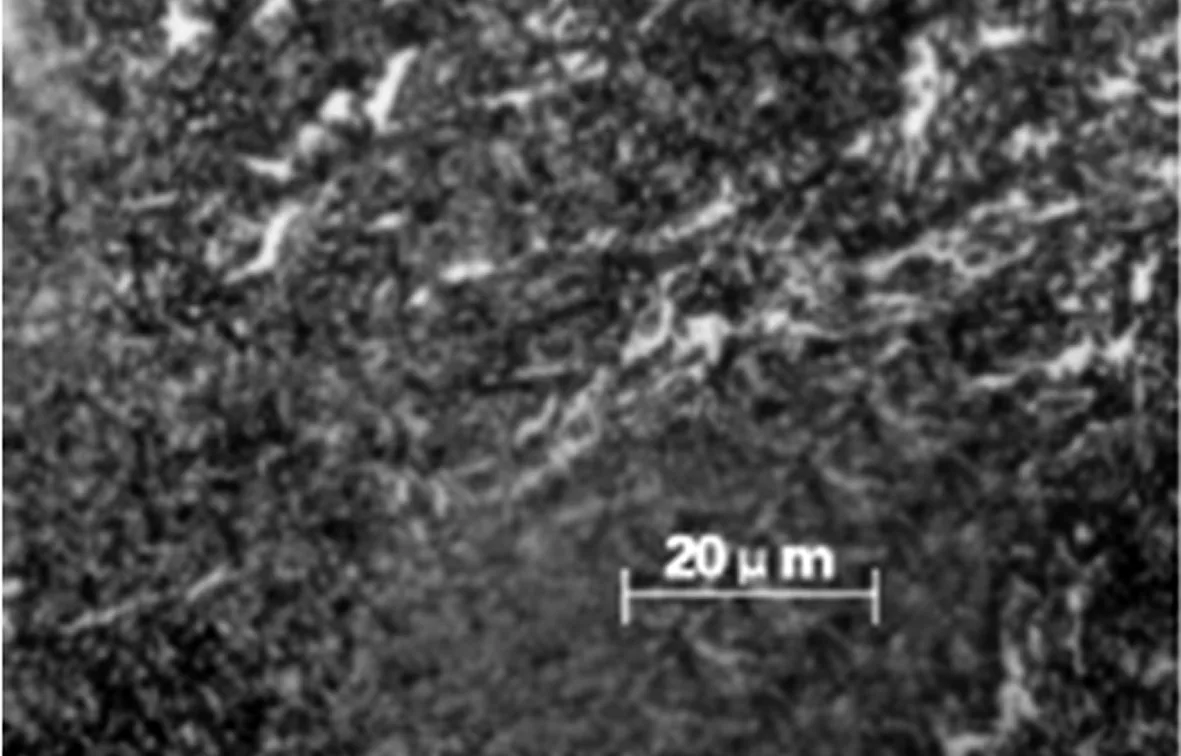

2.2 加工工艺分析与疲劳试验

制动杠杆毛坯采用了锻造成型工艺,成品采用机加工或线切割成型.由于加工工艺不同,杠杆圆角处的表面质量差别较大,正常机加工表面光滑,而线切割加工可以清晰看大加工纹路.线切割加工时由于走丝的快慢直接影响了表面质量,每一条纹路都是一条尖角,线切割走势过程中断丝后继续加工出现明显的沟槽,该沟槽处极易出现裂纹,造成疲劳断裂.对不同加工工艺的同一批热处理杠杆进行疲劳试验验证,结果表明(表3):机加工工艺对疲劳也有影响,机加工表面平滑过渡,而线切割加工刀痕明显,表面粗糙,极易造成初始疲劳的裂纹,应限制采用此加工方法.

表3 不同加工工艺下的疲劳试验结果

3 热处理工艺分析

热处理是指材料在固态下,通过加热、保温和冷却手段获得预期组织和性能的一种金属热加工工艺.制动杠杆采用了42CrMo钢,它具有强度高、淬透性高、韧性好、淬火变形小、高蠕变强度与持久强度等特点[3].热处理决定零件使用性能,变形组织均匀化、精细化以及合理的热处理制度,是实现零件良好综合力学性能的关键[4-5].工程应用中一般通过晶粒度等级和金相组织的方法来控制和优化零部件的热处理工艺.

3.1 晶粒度对比分析

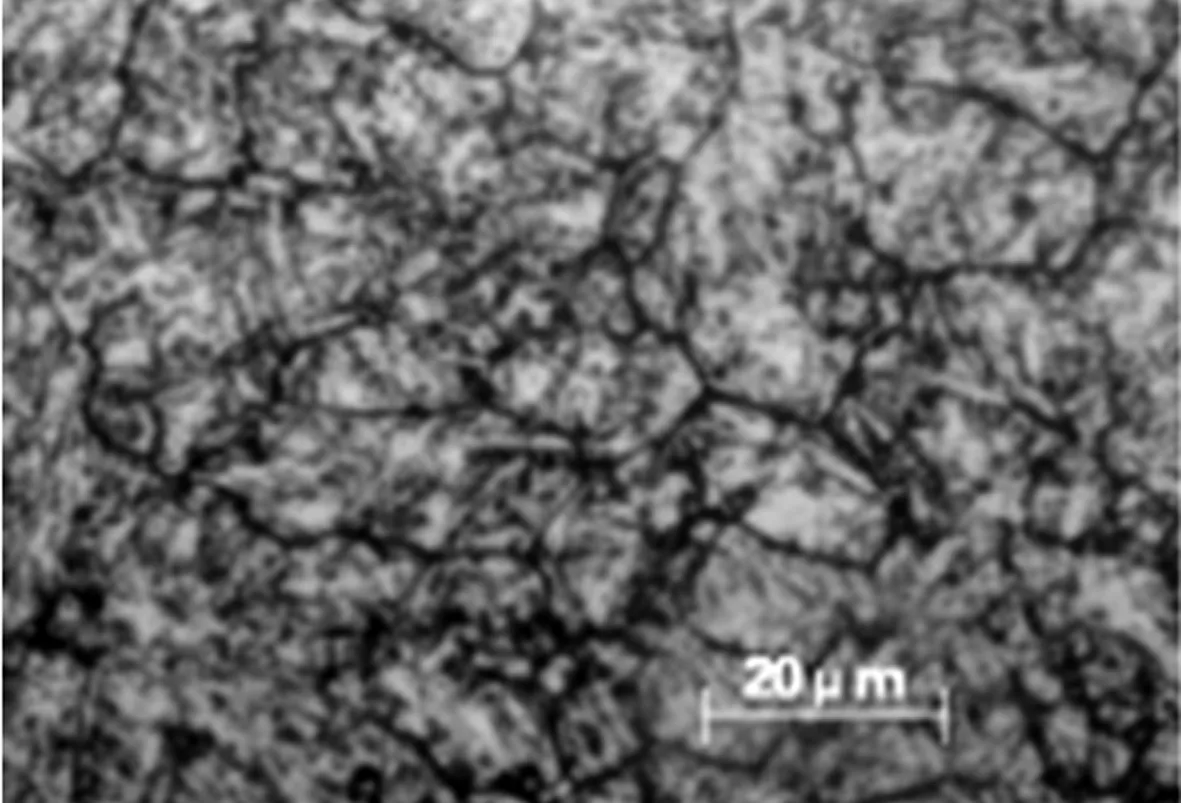

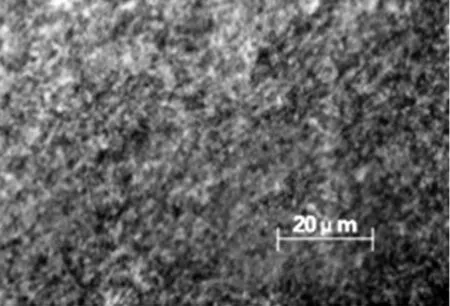

细化晶粒是控制金属材料组织的最重要、最基本的方法,晶粒细化既能提高材料的强度,又能提高材料塑性,同时也能显著提高其力学性能[6].晶粒越大则晶界也越大,“晶界”类似于材料中的“裂纹”,晶粒越大则材料中的“裂纹”越大.晶粒细小时,其内的滑移变形就小且能被晶界有效抑制.晶粒、晶界越细小,外来载荷及变形将分散到更多的晶粒上,单晶粒受力越小.晶粒度级别越高,晶粒越小.通过在显微镜下观察不同热处理批次杠杆的晶粒度发现(图5):晶粒度为6级时,晶粒十分粗大,和锻造后毛坯接近,分析原因可能存在热处理温度不够、时间不足等.

(a) 6级

(b) 7级

(c) 8级

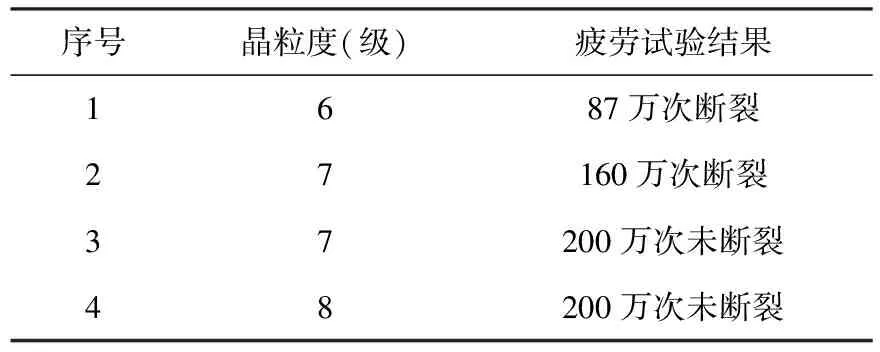

从晶粒度对比来看,杠杆热处理工艺不稳定,晶粒度粗大,影响杠杆的机械性能.对不同批次的热处理方案得到的不同晶粒度的杠杆进行疲劳验

表4 不同热处理工艺下的疲劳试验结果

证,表4可以看出:晶粒度7级时一部分杠杆已经可以满足使用要求,但仍存在断裂风险.

3.2 显微组织分析

显微组织分析是金属材料试验研究的重要手段之一,采用定量金相学原理,由二维金相试样磨面或薄膜的金相显微组织的测量和计算来确定合金组织的三维空间形貌,从而建立合金成分、组织和性能间的定量关系.

杠杆热处理的目标是得到回火索氏体,其具有良好的综合机械性能.但随着冷却速度的增加,组织会依次出现多边形铁素体、针状铁素体组织、上贝氏体和板条马氏体的混合组织,其中针状铁素体组织使组织细化,韧性得到提高.热温度过高,冷却速度快就会形成网状铁素体组织,在高温区冷却速度慢会形成块状铁素体组织,这两种组织使力学机械性能降低,容易造成了机件的断裂.

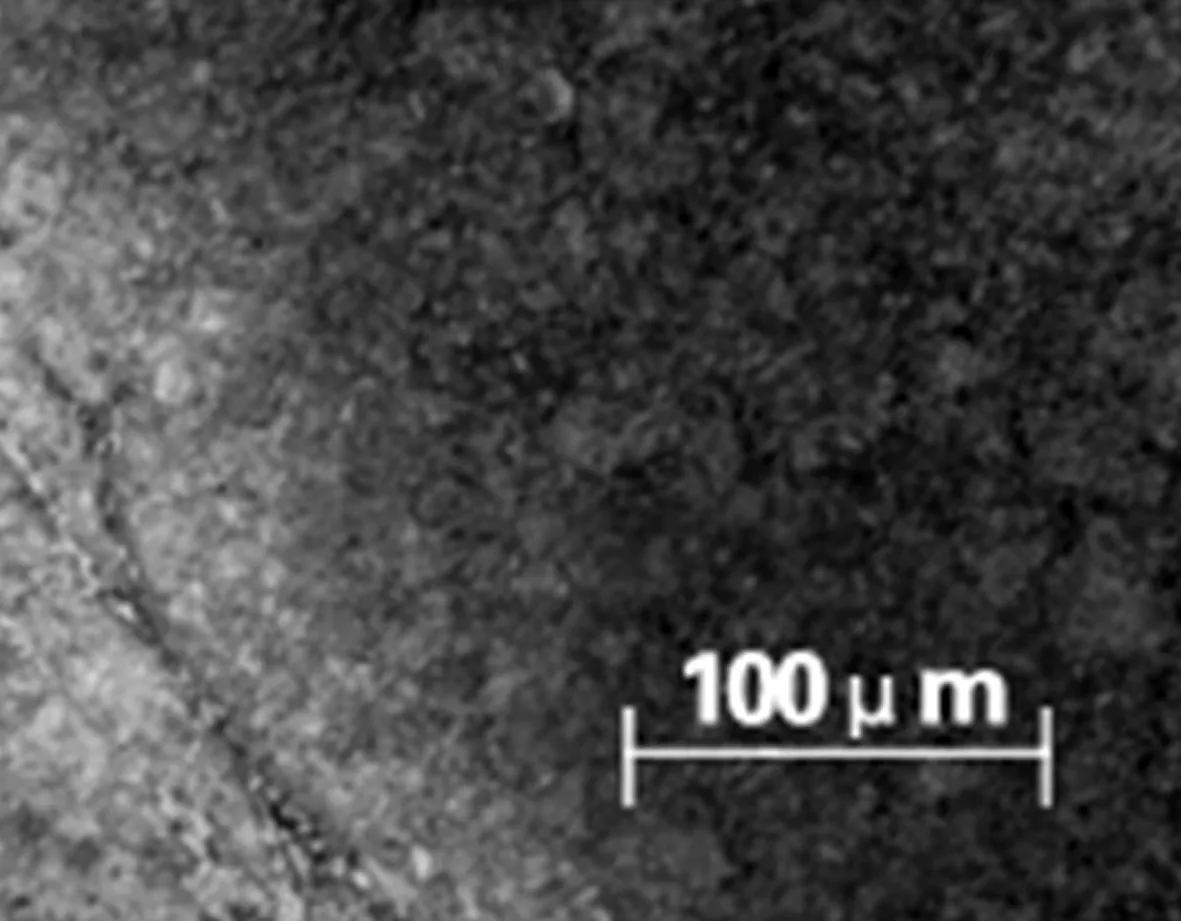

断裂杠杆实例1内部组织为索氏体,如图6所示:图6(a)心部组织异常粗大,心部成分偏析,锻造流线明显;图6(b)在裂纹附近的次表面有连续性锻造折叠;图6(c)表面约有0.02 mm的淬火层,未采取去应力措施,极易形成裂纹源.

(a) 6级

(b) 7级

(c) 8级

断裂杠杆实例2内部组织为索氏体,如图7所示,该杠杆表层0.28 mm脱碳,表面脱碳以后,由于表层与心部的组织不同和线膨胀系数不同,不同组织转变及体积变化引起很大的内应力,同时表层经脱碳后强度下降,易产生裂纹.由于脱碳使疲劳强度降低,导致杠杆在使用中过早地发生疲劳损坏.

(a) 表层脱碳

(b) 索氏体

对未断杠杆实例进行组织对比分析.杠杆3金相组织为索氏体+少量铁素体,如图8(a)所示;杠杆4金相组织为索氏体+少量托氏体,图8(b)所示.铁素体组织具有良好的塑性和韧性,但强度和硬度都很低;铁素体的成分和组织对钢的工艺性能有重要影响,在某些场合下对钢的使用性能也有影响.托氏体属于珠光体的一种, 也是铁素体与片状渗碳体的机械混合物[3].在光学金相显微镜下已无法分辨片层的极细珠光体.

(a) 索氏体+少量铁素体

(b) 索氏体+少量托氏体

通过对晶粒度和微观组织分析发现:杠杆的热处理工艺不稳定,导致晶粒度分散度较大,热处理过程中存在脱碳现象、淬火应力未消除等,应严加控制.

4 工艺优化与实验验证

通过上述分析,确定结构高应力区圆角半径1.5 mm;识别出疲劳断裂的主要原因是线切割加工工艺和热处理工艺,其中线切割加工工艺造成应力集中和初始裂纹,热处理过程加剧裂纹扩展造成疲劳源,因此,生产过程中禁止采用线切割加工工艺.针对杠杆热处理工艺不稳定,晶粒度从6级~8级变化范围较大,热处理后出现脱碳、淬火不良、残余应力等.对杠杆热处理工艺提出以下控制要求:改进热处理工艺采用网带炉热处理,控制控制网带速度、精确控温度,热处理过程中采用惰性气体保护措施,防止脱碳.热处理后要求:杠杆晶粒度达到7级以上,组织为回火索氏体,无脱碳及淬火不良问题,从而满足使用要求.

热处理工艺改进后,取一批(5个)零件进行金相分析发现:在圆角半径取1.5 mm时,几个零件的晶粒度分别为7、7、7、7、7.5、8级,显微组织达到正常,晶粒度分散度明显减小;疲劳试验200万次均未发生断裂.

5 结论

采用电镜扫描技术分析了杠杆断面形态,得出杠杆断裂为疲劳断裂,引发疲劳断裂的原因较多,主要有线切割加工尖角和热处理工艺,尤其是热处理时晶粒度粗大、组织不稳定、脱碳、残余应力等.由于杠杆本身结构设计形状特殊,使用环境恶劣,有限元分析发现过渡处应力集中明显,安全余量小.研究表明线切割加工工艺和热处理过程的不稳定加剧了应力集中处裂纹的发生.通过影响因素识别,制定了高应力制动杠杆制造工艺的改进方案,有效改善了杠杆的显微组织与晶粒度,控制了疲劳裂纹的发生,疲劳试验证明杠杆的使用寿命均达到200万次以上,满足了列车制动安全可靠性的要求.