离心式除雪车分动传动系统动力学仿真

2019-01-03杨亮武云许立赵静峰

杨亮,武云,许立,赵静峰

(大连交通大学 机械工程学院,辽宁 大连 116028 )*

0 引言

动力分配传动系统是离心抛扬式除雪车的核心技术之一.目前国内企业采用的分动传动系统只能使传到除雪头和驱动除雪车行走前后桥的功率同时增加或减小,而在清除较厚积雪时,除雪系统需要较多的功率、行走系统需要的功率较小,这种传动系统并不能满足使用要求,也就造成了除雪效果的不理想.这就迫切的需要研制一种动力分配传动系统,使得传递到行走系统和除雪系统的动力能够得以单独控制并能够相互匹配[1-2].

1 分动传动系统的设计

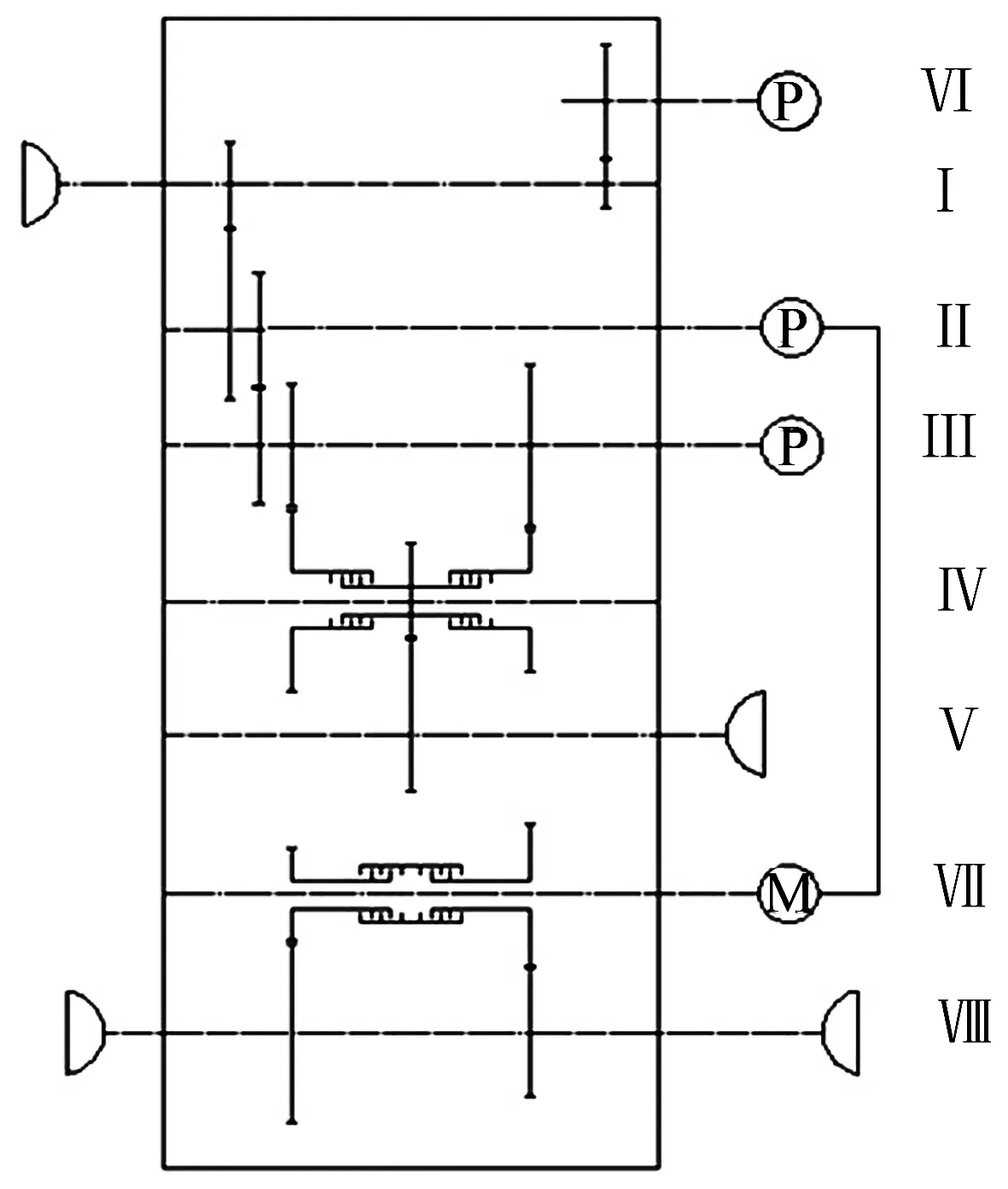

行走系统的动力通过变量泵流量的调节来调整,而除雪系统通过离合器实现动力的输入与断开,这样使得两个部分的动力可以单独控制.其中除雪系统,分为两个机械档位;行车系统通过静液压及机械式传动,分为两组四个档位,而且在每个档位内通过静压系统的调节可以实现无级变速.传动方案如图1所示[3-5].

图1 传动方案

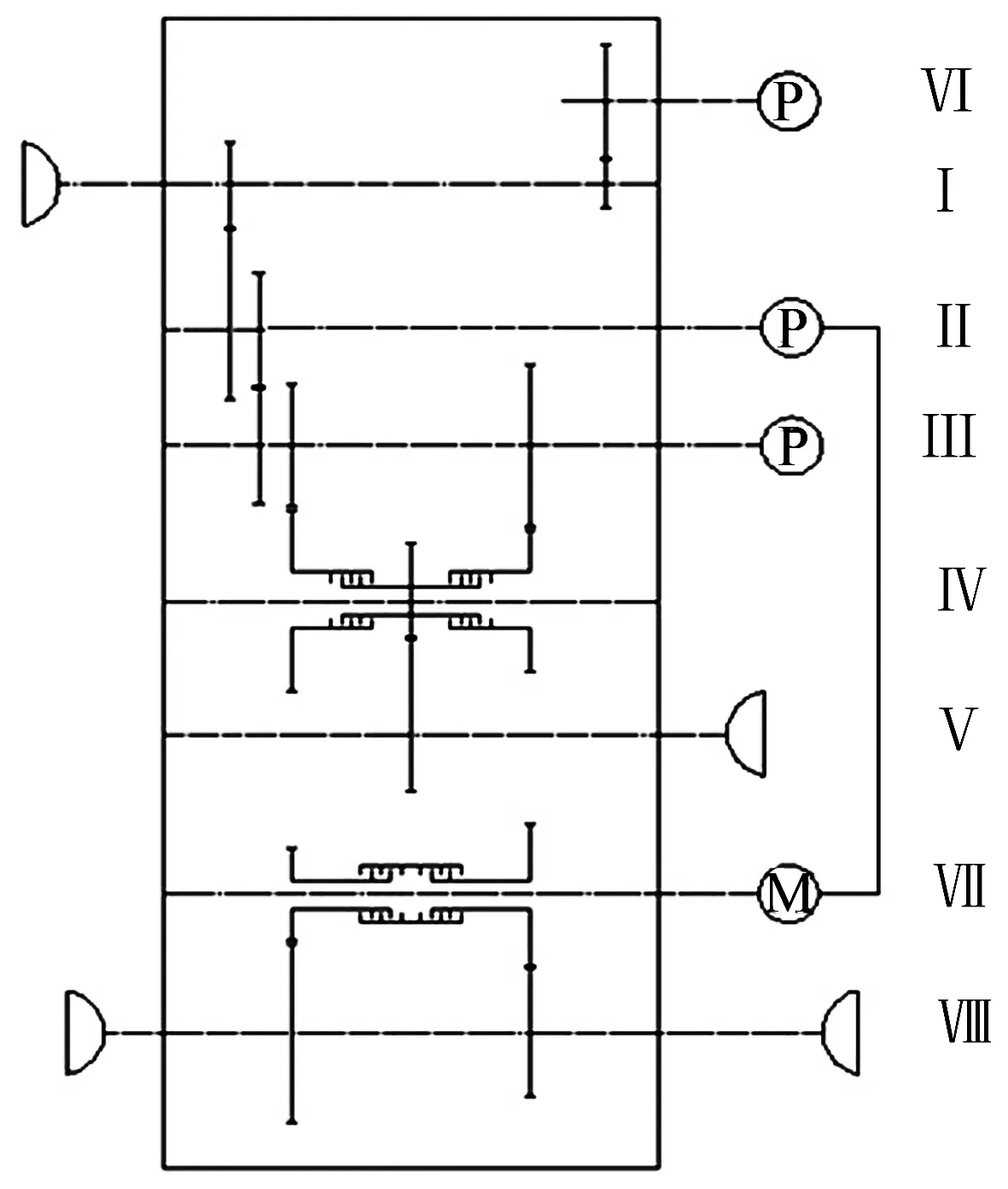

根据如图1所示的传动方案,确定出了传动原理图,如图2所示.其工作原理为:车辆发动机通过万向节将动力传递到该分动系统的输入轴Ⅰ,输入轴Ⅰ上的固定齿轮和轴Ⅵ上的固定齿轮啮合带动轴Ⅵ转动,进而使得连接于轴Ⅵ上的润滑泵转动.

图2 传动结构及原理图

输入轴Ⅰ上的固定齿轮与轴Ⅱ上的固定齿轮啮合将动力传递到轴Ⅱ,同样带动连接于轴Ⅱ上的变量泵转动.以此类推将轴Ⅱ上的动力传递给轴Ⅲ,使得连接于从动轴Ⅲ上的双联泵转动.从动轴Ⅲ上的固定齿轮与从动轴Ⅳ上的空套齿轮啮合,当从动轴Ⅳ上的液压摩擦离合器接通时,通过液压摩擦离合器的内外片,带动轴Ⅳ转动,位于轴Ⅳ上的固定齿轮和除雪动力输出轴Ⅴ上的固定齿轮啮合,将动力传递到除雪动力输出轴[6-7].

2 碰撞接触理论

接触的类型分持续性接触和间歇性接触两种类型.持续性接触指的是在接触之后便不再分离,外界势能和弹性势能达到平衡状态的一种接触形式.间歇性接触是指物体在第一次接触后由于弹性力和外力的作用二者分离,又在外力的作用下发生第二次接触,直到物体的动能在阻尼作用下完全转为外界势能和弹性势能,并且外界势能与弹性势能达到平衡.

在ADAMS/solver中接触力的计算通常采用两种不同的算法:基于恢复系数的接触计算法和基于 (IMPACT)函数的冲击计算法.本文采用基于函数的冲击算法,故对此算法进行细述.

使用IMPACT函数法来定义接触力时,接触力在实质上就会被当作一个非线性的弹簧阻尼器产生的力,其力学碰撞模型如图3所示.

图3 等效弹簧阻尼模型

对于碰撞理论,在工程使用中所关注的包括以下两个方面:碰撞体在碰撞前后速度大小及方向的变化;碰撞点上力的大小及方向.在ADAMS中基于碰撞理论的接触力定义方式为:

(1)

其中,阻尼力Fc=C*(dq/dt)*step(q,q0-d,1,q0,0)

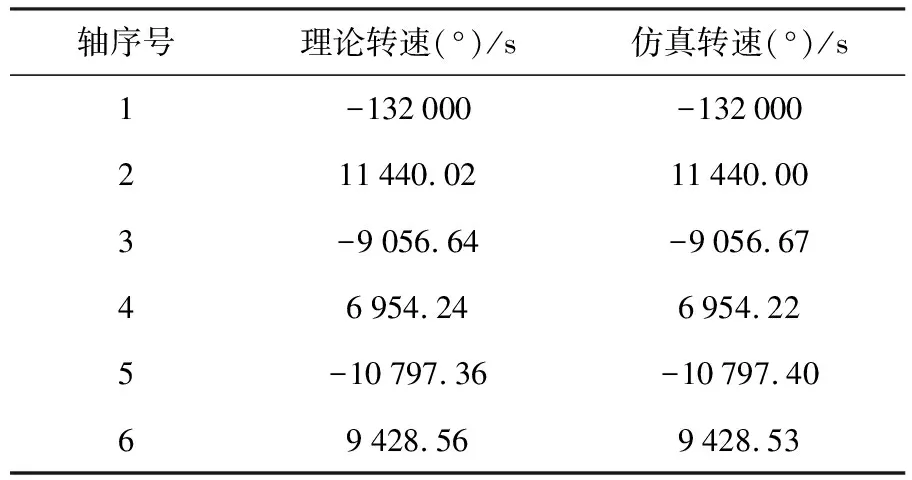

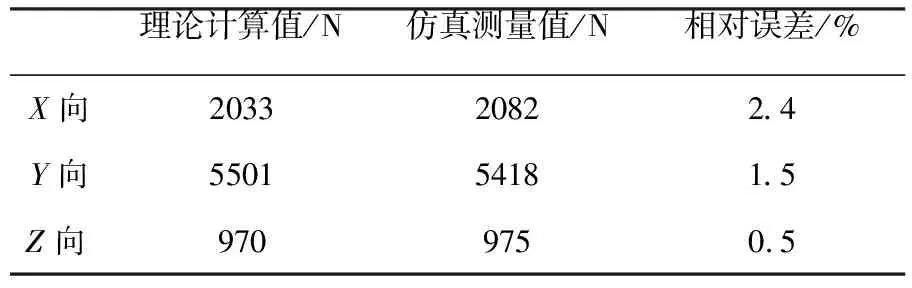

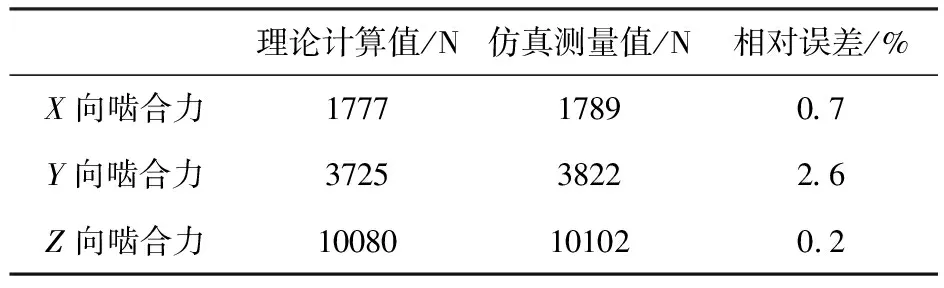

从式(1)可看出当q≥q0时,两物体并不接触,也就是不会出现碰撞,接触力为零;当q 接触力中弹性部分和阻尼部分力的特性如图4所示. (a) 弹簧力特性 (b) 阻尼系数特性 其中,(a)表示弹性力的特性,是相对速度的指数函数;(b)表示的是阻尼力的特性,从图中可看出在一定击穿深度范围内阻尼系数的值会随着击穿深度的增大而增大,又鉴于ADAMS中函数的收敛性,通常取用推荐取d=0.01 mm. 首先在Creo软件建立好了分动箱传动系统的零件三维模型,接着采用自上而下的装配方式,首先建立各个传动轴和箱体的子装配,然后再把子装配装到总装配体中[8].从而形成了分动传动系统的仿真分析模型,将其保存为IGES格式的中转文件,通过ADAMS提供的ADAMS/view模块IGES文件导入到ADAMS中. 对传动系统的ADAMS模型添加约束和载荷时难点是定义啮合齿轮之间的接触.接触需要定义的几个关键参数包括材料刚度K、阻尼系数C、力的非线性指数e、最大阻尼时构件的变形深度d,接触面静态及动态摩擦系数等参数[9].通常来说刚度值大的材料,接触体就比较硬;阻尼系数按经验法则取刚度系数的1%左右.在定义接触参数时,材料刚度的计算是难点之一,经过查阅大量文献,并整理后可得材料刚度计算公式如下: (2) 式(2)中:R1、R2分别为接触点处两物体的曲率半径;E1、E2为两接触物体材料的弹性模量;μ1、μ2为两接触物体材料的泊松比. 由式(2)求得除雪一档的刚度系数k1=1.145×106N/mm,行走一档的刚度系数k2=1.102×106N/mm.力的非线性指数e通常取1.5或者更大,此处根据经验取.最大阻尼时构件的变形深度d的取值应该越小越好,而且由于受ADAMS中的数值收敛性限制,通常使用推荐的取值d=0.01 mm.由Hertz接触理论可知,在仿真计算中取较小的阻尼系数值获得的仿真效果较好,并经过反复验证可取c=50 N·s/mm,取静摩擦系数为0.08,动摩擦系数为0.05. 发动机的输出转速为2 200 r/min,在ADAMS中的转速是用角速度表示的,发动机转速换算成角速度即为13 200 (°)/s.在除雪一档时,除雪动力输出轴在给定工况下的输出转矩为530 556 N·mm.所以在给ADAMS分析模型加载驱动和负载时,给输入轴添加一转速驱动,在驱动转速的函数栏中输入函数关系STEP(time,0,0d,0.3,13200d),其表示驱动转速在0.3 s内由0 (°)/s逐渐增加到13 200 (°)/s;在除雪动力输出轴上添加一大小为530 556 N·mm,方向与转速驱动方向相反的恒定转矩[11].设置好仿真时间和仿真步数后,开始进行仿真分析. (1)转速分析 在除雪一档时,除雪部分各轴的转速的仿真值与理论值进行了比较,如表1所示. 表1 转速理论值和仿真值的比较 从表1中可得出:①1轴、3轴、5轴的转速值都为负值转动方向一致,2轴、4轴、6轴转速值为正值转向也相同,且两组的转向相反,在转动方向上与实际情况相符. ②在转速稳定阶段,各轴转速的仿真测量值与理论计算值非常相近,从一定程度上证明了ADAMS分析模型建立的正确性,同时也为接下来的齿轮受力分析奠定了分析结果可靠性的基础;③在转速稳定阶段,各轴转速出现了周期性波动的现象,这是由齿轮啮合传动过程中的内部激励造成的. (2)输出轴上齿轮受力分析 在除雪一档时,除雪输出轴上的齿轮X方向的啮合力如图5所示.从图可知,齿轮的径向力仿真值为最大达到7 100 N,最小值是292 N,平均值为2082 N.同理可得Y向齿轮啮合力(即齿轮圆周力)的分析结果,可知,齿轮的圆周力仿真值为最大达到21027 N,最小值是929N,平均值为5 410 N.齿轮的轴向力(Z向)仿真值为最大达到3 339 N,最小值是151 N,平均值为975 N.经过仿真,可知齿轮啮合的频率是1 139.68 Hz,而通过传统经验公式可求得齿轮啮合的理论计算值为1 139.72 Hz.而径向力、圆周力及轴向力均是先从小变到大然后再减小,如此循环性周期变化,这是由齿轮在传动过程中周期性的啮入与啮出造成的. 图5 除雪一档时齿轮X向啮合力 为了观察仿真效果,可以先用基于斜齿轮经典设计公式来求得齿轮的理论受力值,具体计算公式为: (3) 式(3)中,Ft为齿轮圆周力;T为齿轮传递的扭矩;d为齿轮分度圆直径;Fr为齿轮径向力;β为齿轮螺旋角;αn为齿轮法面压力角;Fa为齿轮轴向力. 表2将除雪动力输出轴上齿轮啮合力的理论值与仿真值进行了比较.从表2中齿轮啮合力的理论计算值与仿真测量值的比较来看,两者的偏差较小;从仿真测量得到的齿轮啮合频率值为1139.68 Hz,与通过传统经验公式可求得齿轮啮合的理论计算值1 139.72 Hz基本一致.从这些结果进一步说明了除雪一档仿真模型建立的正确性以及仿真结果的合理性. 表2 齿轮啮合力理论值和仿真值的比较 变量马达输出转速为900 r/min,换算成角速度即为5 400 (°)/s.在行车一档时,行车动力输出轴在给定工况下的输出转矩为1 484 117.6 N·mm.所以在给ADAMS分析模型加载驱动和负载时,给输入轴添加一转速的驱动,在驱动转速的函数栏中输入函数关系STEP(time,0,0d,0.2,5400d),其表示驱动转速在0.2s内由0逐渐增加到5 400 (°)/s;在行车动力输出轴上添加一大小为1484 117.6 N·mm,方向与转速驱动方向相反的恒定转矩. (1)转速分析 在行车一档时,行车部分各轴的转速如图6所示. 图6 行车一档的各轴转速 在表3中将除雪一档时的各轴转速的仿真值与理论值进行了比较: 表3 转速理论值和仿真值的比较 (2)输出轴上齿轮受力分析 在行车一档时,行车部分输出轴上的齿轮Y方向的频域分析如图7所示. 可知齿轮啮合的频率是509.57 Hz,而通过传统经验公式可求得齿轮啮合的理论计算值为510 Hz.而径向力、圆周力及轴向力均是先从小变到大然后再减小,如此循环性周期变化,这是由齿轮在传动过程中周期性的啮入与啮出造成的. 图7 行车一档时Y向频域分析 用式(3)求得齿轮受力的理论值,并在表4中将除雪动力输出轴上齿轮啮合力的理论值与仿真值进行了比较: 表4齿轮啮合力理论值和仿真值的比较 理论计算值/N仿真测量值/N相对误差/%X向啮合力177717890.7Y向啮合力372538222.6Z向啮合力10080101020.2 从表4中齿轮啮合力的理论计算值与仿真测量值的比较来看,两者的偏差较小,进一步说明了行车一档仿真模型建立的正确性以及仿真结果的合理性. 分动系统的实际运行中会有不同形式的动力输出方式,具体形式如表5所示. 表5 分动系统的动力输出方式 各种动力输出形式下对应动力输出轴上齿轮啮合力及转速的仿真值如表6所示. 表6齿轮啮合力及转速的仿真值 圆周力/N径向力/N轴向力/N转速r/min除雪一档541820829751802除雪二档440315627782304行车一档1789382210102520行车二档743428041347908行车三档281410034681900行车四档20597943933194 除雪部分与行车部分在各工况下的消耗功率如表7所示. 表7 各工况下的消耗功率 kW 由于除雪动力与行走动力是单独控制的,所以除雪部分与行走部分的动力输出可以从表5中所示的两部分档位任意组合输出或者是单独输出.从表7中可知各工况下消耗的功率值,所选发动机的功率为235 kW,除雪档位和行走档位在单独工作时,消耗的功率值均不会高于发动机的输出功率;两部分档位组合使用时其总和均在235kW附近.当减小液压泵的排量且液压马达排量不变时可以降低液压马达输出转速和降低液压泵消耗的功率,从而除雪部分需要消耗更大功率的时候,可以通过适当减小液压泵排量(也即降低车速)来减小行车部分的消耗功率以提供更多的功率给除雪部分. 本文构建了分动传动系统的功能虚拟样机,并在ADAMS软件中对其进行了动力学特性分析.介绍了ADAMS动力学分析基本理论;以除雪一档和行走一档为例阐述了基于碰撞理论下齿轮传动过程中的转速及啮合力分析,又列出了各工况下的齿轮转速与啮合力,根据功率、扭矩与受力及转速的关系进而得到各个工况下的消耗功率值,说明了分动系统的设计满足了设计要求,为物理样机制造提供了依据.

3 仿真模型的建立与参数的设置

3.1 仿真模型的建立

3.2 碰撞接触参数的设置

4 分动传动系统的仿真

4.1 除雪部分的仿真

4.2 行车部分的仿真

4.3 系统输出功率计算

5 结论