氧化牛油对天然牛肉调味基料的赋香效果

2019-01-03樊晓盼刘静静梁丽雅吴晨燕马俪珍2

樊晓盼 刘静静 梁丽雅 吴晨燕 马俪珍2,

(1. 天津农学院工程技术学院,天津 300384;2. 天津市农副产品深加工技术工程中心,天津 300384;3. 天津农学院食品科学与生物工程学院,天津 300384)

肉香味由基本性香味和特征性香味组成,形成肉香味的前体物质通常分为两大类:水溶性成分和脂质,形成芳香风味化合物的主要反应包括氨基酸和还原糖之间的美拉德反应、脂质的热降解反应以及脂质降解产物与美拉德反应之间的相互作用[1]。动物脂肪是肉类特征香味物质形成的重要前体物质,脂肪的加入可使牛肉味、猪肉味、鸡肉味等肉香味更容易区别。当烧烤不含脂肪的牛肉时,能判别出是牛肉的比率为45.2%;而假如是烧烤含有10%脂肪的牛肉时,则能够准确判断出是否牛肉的比率会增加到90.2%[2]。Hornstein等[3-4]和Pearson等[5]研究发现猪肉、牛肉和羊肉的水溶性提取物经加热处理后具有类似的香味,而脂肪经加热处理后则会明显产生特征性肉香味。

脂肪氧化通常包括脂肪在空气中的加热氧化和添加脂肪酶进行的催化氧化。脂肪氧化产物加入到美拉德反应体系中会使制备的肉味调味基料特征性香气更加突出;脂肪水解产物产生的不饱和脂肪酸通过氧化降解反应也可以产生香味物质或作为美拉德反应的香味前体物质[6-7]。目前,关于脂肪酶氧化结合美拉德热反应制备肉类调味基料的研究还鲜有报道,而关于脂肪热氧化参与美拉德反应制备肉味调味基料的技术已有一定的发展[8]。孙宝国[9]在中国第三代肉味香精的生产技术中融合了脂肪调控氧化环节,即将一定氧化程度的脂肪添加到美拉德反应体系中,在遵循“味料同源”的同时,还增强了肉的特征风味,大大降低了脂肪用量。中国许多学者也对脂肪氧化对美拉德热反应产物风味的影响进行了大量研究。张玲等[10]研究了氧化及未氧化鸡脂对“肉酶解液—葡萄糖—半胱氨酸”反应体系风味的影响,结果表明添加氧化脂肪对美拉德反应产物风味的调控作用比添加未氧化脂肪大,从而使热反应体系呈协调的肉香味,且特征肉香味更加突出。吴肖等[11]在牛肉酶解液中添加不同氧化程度的牛油进行美拉德反应,结果表明不同氧化程度的牛油能够影响体系中含硫氨基酸和鲜味氨基酸的反应活性,进而影响美拉德反应产物的香气和味感。

为进一步增强传统天然牛肉调味基料(Beef Flavor,BF)的特征香气,本试验拟以冷冻牛骨肉末为原料,经热—压浸提、酶解后,在美拉德反应体系中添加经热氧化或酶氧化处理过的牛油制成氧化型牛肉调味基料(Oxidized Beef Flavor,OBF),采用电子鼻、电子舌结合SPME-GC-MS对其挥发性气味和滋味进行分析,研究热氧化和酶氧化2种氧化牛油对OBF风味的贡献效果,为实际生产特征香气浓郁的肉味调味基料提供数据支持。

1 材料与方法

1.1 材料与仪器

牛骨肉末:冷冻牛肉胴体电锯分割时留下的肉末(骨肉质量比为3∶7),天津挂月食品有限公司;

风味蛋白酶(500 LAPU/g)、复合蛋白酶(1.5 AU/g):丹麦诺维信公司;

蛋氨酸、脯氨酸:食品级,冀州市华恒生物科技有限公司;

VB1:江西天新药业有限公司;

葡萄糖、木糖:山东西王糖业有限公司;

脂肪酶:30 U/mg,江苏一鸣生物有限公司;

新鲜牛油:天津伊兴清真食品有限公司;

高压蒸汽灭菌锅:SX-500型,日本TOMY有限公司;

水浴恒温振荡器:WE-2型,天津市欧诺仪器仪表有限公司;

电子舌:Astree型,法国Alpha M.O.S公司;

电子鼻:PEN3型,德国AIRSENSE公司;

电动搅拌器:D8401W 型,天津市华兴科学仪器厂;

玻璃转子流量计:LZB3型,浙江余姚流量仪表厂;

电磁式空气压缩机:ACO208型,浙江森森实业有限公司;

数显恒温油浴锅:yy-1型,江苏省金坛市金祥龙电子有限公司。

1.2 试验方法

1.2.1 热氧化牛油的制备 在装有通气管、电动搅拌器、水银温度计和回流冷凝管的500 mL四口烧瓶中加入50 g新鲜牛油,通过调节空气压缩机和玻璃转子流量计按照0.51 L/min 的流速通入空气进行热氧化牛油的制备,控制氧化温度为110 ℃,分别氧化1,2,3,4 h得到不同热氧化程度的牛油O1、O2、O3和O4。

1.2.2 酶氧化牛油的制备 称取适量新鲜牛油于锥形瓶中,按照1∶1(质量比)的比例添加磷酸盐缓冲溶液(pH为6.5),放置于磁力搅拌器上,转速为150 r/min,温度45 ℃,当混合物达到45 ℃时,按照酶/底物(E/S)比率为0.5%(0.5 g脂肪酶/100 g牛油)添加脂肪酶。分别酶解1,2,3,4 h后,将样品置于沸水浴灭酶10 min,使酶失活,制备出不同酶氧化程度的牛油L1、L2、L3和L4。

1.2.3 OBF的制备 将冷冻牛骨肉末解冻至常温后,按照牛骨肉末∶水=1∶4(质量比)分别称取肉末和蒸馏水,充分搅拌均匀后,放置在高压蒸汽灭菌锅中,在压力0.1 MPa、温度120 ℃、时间4 h条件下浸提牛骨肉末中的蛋白质,制成牛骨肉蛋白浸提液,添加0.06%风味蛋白酶,0.03%复合蛋白酶,在50 ℃,自然pH条件下酶解4.5 h,沸水浴灭酶20 min后立即冷却,然后添加1.2.1和1.2.2制成的不同氧化程度的4%氧化牛油、2%木糖、2%葡萄糖、0.4%蛋氨酸、0.4%脯氨酸、1.2% VB1,振荡均匀后放置于油浴锅中,在110 ℃条件下进行美拉德反应1.5 h制成OBF,冷却过滤后分别用电子鼻、电子舌结合GC-MS对其气味和滋味进行测定,并进行感官评价。添加未氧化牛油制成的OBF记为BFC,添加不同氧化时间的热氧化牛油制成的OBF记为BFO1~BFO4,添加不同氧化时间的酶氧化牛油制成的OBF记为BFL1~BFL4。

1.2.4 指标测定方法

(1) 牛油酸价的测定:按GB 5009.229—2016《食品安全国家标准 食品中酸价的测定》执行。

(2) 牛油羰基价的测定:按GB 5009.230—2016《食品安全国家标准 食品中羰基价的测定》执行。

(3) 牛油茴香胺值的测定:按GB/T 24304—2009《动植物油脂 茴香胺值的测定》执行。

(4) OBF的气味分析:取10 mL待测样品,密封后常温放置10 min后依次进行测定分析,每个样品重复3次。

电子鼻工作参数设置为:采样时间1 s/组,传感器自动清洗时间180 s,归零时间10 s,样品平衡时间10 s,进样流量5 mL/s,测定分析时间60 s。

(5) OBF的滋味分析:将待测样品缓慢倒入电子舌专用烧杯(25 mL)中,待测。电子舌传感器系统包括SRS、SWS、BRS、STS、UMS、SPS、GPS 7根传感器,其中前5根传感器(SRS、SWS、BRS、STS、UMS)分别为对酸、甜、苦、咸和鲜味敏感的传感器,其响应值能够用来反映不同样品5种滋味的相对强度。以Ag/AgCl为参比电极,传感器经活化、校正后开始测样,每个样品重复测定6次。

(6) OBF中挥发性化合物的测定:取1 mL样品置于20 mL 顶空瓶内,采用SPME提取挥发性化合物,再通过GC-MS对化合物进行分离并分析。

固相微萃取条件:采用65 μm PDMS/DVB萃取头,将样品置于60 ℃条件下平衡20 min后,插入萃取头萃取30 min,萃取结束后,拔出萃取头,置于200 ℃进样口解析2 min。

色谱条件:选用DB-WAX(30 m×0.25 mm×0.25 μm)色谱柱,柱温箱初始温度为40 ℃,进样口温度为200 ℃,不分流进样模式,载气流速为1 mL/min,柱温箱升温程序为40 ℃ 保持3 min,以5 ℃/min升至120 ℃后,再以10 ℃/min 升至200 ℃,保持5 min。

质谱条件:离子源温度为200 ℃,传输线温度为250 ℃,采用全扫描(Scan)模式采集信号,扫描范围为35~500m/z。

1.3 数据统计分析

用Microsoft Excel 2003对试验数据进行预处理,Statistix 8.1进行数据分析,显著性差异(P<0.05)通过Turkey test程序进行。气味和滋味分析用电子鼻和电子舌自带软件Alpha soft进行主成分分析(Principal Component Analysis,PCA)。

2 结果与分析

2.1 9组牛油的氧化程度

9组牛油的氧化程度如表1所示。酸价是脂肪中游离脂肪酸含量的标志,从表1可看出,与未氧化(新鲜)牛油(C组)相比,经氧化处理后的牛油酸价均明显增加,尤其是经脂肪酶处理过的,加酶氧化不同时间的牛油(L1~L4)酸价分别为55.8,82.5,84.9,88.0 mg NaOH/g,这是因为动物油脂多为饱和脂肪酸,常温贮藏条件下很难被氧化,且牛油的主要成分是甘油三酯,而脂肪酶能够逐步将甘油三酯水解成甘油和脂肪酸。试验结果说明采用脂肪酶对牛油进行酶解,可大大提高其游离脂肪酸含量,而脂肪酸会进一步氧化或与其他物质反应生成过氧化物进而分解为香气阈值很低的酮、醛、酸等挥发性化合物,产生令人愉快的肉香味[12]。羰基价通常是指油脂氧化酸败后产生的含有醛基和酮基的脂肪酸或甘油酯及其聚合物的总量,是油脂热劣变的灵敏指标,用来反映油脂氧化产物——酮醛等有害物质的含量和油脂酸败劣变的程度[13-14]。从表1可看出,9组牛油的羰基价值最低为C组(3.31 meq/kg),最高为热氧化4 h的牛油O4组(5.92 meq/kg),远远低于酸败油脂和加热劣化油的羰基价(50 meq/kg),说明本试验处理过的牛油并未达到酸败状态,不会导致不良风味的产生。此外,热氧化处理的牛油羰基价值整体高于酶氧化牛油,说明加热更容易导致牛油氧化生成过氧化物,从而进一步分解为含羰基的化合物。茴香胺值是指油脂在氧化劣变过程中产生的醛类化合物的含量,与羰基价一致,都是用来表征油脂劣变程度的指标,从表1还可知,经氧化处理后的牛油茴香胺值最高为L4组(1.33),其次为O4组(1.17),且二者差异不显著(P>0.05),说明本试验将油脂氧化时间控制在1~4 h不会造成油脂氧化过度,产生酸败哈喇味。

表1 9组牛油的氧化程度†

† 不同小写字母代表差异显著(P<0.05)。

2.2 电子鼻检测OBF风味

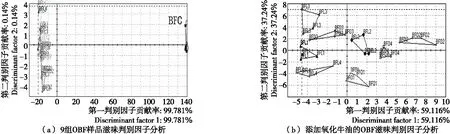

采用电子鼻对OBF挥发性气味的检测结果如图1所示。第一主成分和第二主成分的贡献率分别为91.42%和4.95%,总贡献率达到96.37%(>90%),表明这2个主成分能够用来反映添加不同氧化牛油制成的OBF挥发性气味的实际情况。整体来看,添加氧化牛油制成的OBF与BFC均无重叠,表明脂肪氧化能够显著影响OBF的挥发性气味,这与刘金凯等[15]关于氧化羊骨油对羊肉调味基料的风味影响研究结果一致。此外,4组BFO与4组BFL之间也未重叠,表明热氧化和酶氧化的脂肪对传统牛肉调味基料挥发性气味的贡献效果不同。BFC与BFO1~BFO4的区分指数分别为0.999,0.997,0.996,0.997,说明添加热氧化牛油制成的OBF风味均与BFC风味差异极显著。且从图1可看出,BFO1、BFO2和BFO3重叠部分较多,说明热氧化1~3 h对OBF气味影响不大,而氧化4 h时表现出明显的差异。BFC与BFL1~BFL4的区分指数分别为0.911,0.984,0.997,0.998,说明随着氧化时间的延长,酶氧化牛油对OBF的风味影响越来越大。而BFL1和BFL2的特征区域有明显重叠,表明酶解1~2 h的牛油对OBF气味的贡献效果相似,酶解3 h的OBF特征区域明显区别开,而酶解4 h与BFC距离远,表明酶氧化相比较热氧化来说,对OBF的挥发性气体风味影响较大,特别是酶氧化4 h之后这一影响更为明显。

图1 电子鼻对不同OBF样品的主成分分析

2.3 电子舌检测OBF风味

从图2(a)可看出,BFC与其他8组之间距离很远,说明BFC滋味与其他8组差异很大,以致于8组之间的差异情况不易分析,因此图2(b)仅对8组添加了氧化牛油的OBF滋味进行判别因子分析。电子舌检测到的8组OBF样品的特征区域均无重叠,说明8组样品之间差异显著,表明不同氧化时间和不同氧化方式的牛油对OBF滋味的贡献能力不同。在判别因子分析图中,通常用样品两两间的相对距离分析样品间滋味差异,样品间的相对距离越近,则样品滋味越接近。BFO1与BFO2、BFO3、BFO4之间的相对距离分别为25.25,28.53,28.83;BFO2与BFO3、BFO4之间的相对距离分别为12.26,14.82;BFO3和BFO4之间的相对距离17.5,表明BFO1与其他3组的滋味差别最大,BFO3与BFO4滋味差别较大,其次是BFO2和BFO4,而BFO2和BFO3的滋味最接近。BFL1与BFL2、BFL3、BFL4之间的相对距离分别为11.61,26.35,31.95;BFL2与BFL3、BFL4之间的相对距离分别为22.14,27.1;BFL3和BFL4之间的相对距离为36.28。说明牛油酶氧化时间对OBF的整体滋味影响较大,可能与酶氧化反应剧烈导致牛油组分变化较大有关(表1)[16]。

2.4 GC-MS分析OBF的挥发性化合物

采用SPME-GC-MS分析9组OBF样品主要挥发性化合物的组成和含量如表2所示,结果显示BFC中挥发性风味物质种类有9种,BFO1~BFO4中的挥发性风味物质种类分别为14,14,12,12种,BFL1~BFL4中的挥发性风味物质种类分别为6,7,7,7种。与本实验室前期制备的天然香辛料型牛肉调味基料[17]和微生物发酵型牛肉调味基料[18]相比,本研究采用氧化牛油进行赋香,能够增强牛肉调味基料的牛肉特征香气,这是因为添加氧化牛油后,可以平衡体系中的含硫化合物含量,突出令人愉悦的特征肉香味[19]。

在挥发性化合物中,醛类物质一般阈值较低,对风味的直接贡献作用较大,且具有脂肪香,是肉香味特征香气的主要构成部分。由表2可知,BFC中醛类物质总相对含量为4.05%;BFO1~BFO4的醛类物质总相对含量分别为5.81%,5.57%,2.92%,3.96%,说明一定程度(氧化1~2 h)的热氧化牛油对OBF脂肪香气有贡献作用,氧化时间越长,反而会降低体系中的醛类物质。BFL1~BFL4的醛类物质总相对含量分别为2.35%,4.16%,2.60%,2.23%,同样表明并非氧化时间越长越好,当酶氧化时间2 h时,醛类物质相对含量显著增加,继续氧化则会导致OBF中醛类物质降低,对体系的香气贡献减小。在上述醛类物质中,辛醛和壬醛是对牛肉香气有重要贡献作用的成分,从表2可以看出,热氧化1,2 h时OBF中有辛醛检出,分别为0.24%和0.61%,酶氧化则不会促进体系中辛醛的形成。2种氧化方式对壬醛含量有影响,同样是当热氧化时间为1,2 h时,OBF中可检出壬醛,相对含量分别为1.12%和1.41%,显著高于BFC中的壬醛含量(0.43%)。酶氧化2 h对壬醛的形成影响作用最大,占到0.62%,牛油酶氧化至3 h时体系中的壬醛含量则会降低,为0.31%。结果表明热氧化和酶氧化时间为2 h时,对OBF体系的牛肉香气贡献最大,与酶氧化方式相比,经热氧化处理后的牛油制成的OBF中能够形成一些新的香气物质,比如2-乙基-1-己醇、3,7-二甲基-1,6-辛二烯-3-醇、1-辛醇等风味物质。

图2 电子舌对不同OBF样品的判别因子分析

表2 OBF主要挥发性化合物的组成及含量

† “-”表示未检出。

从表2还可看出,9组OBF样品中的主要挥发性化合物均为4-甲基-5-羟乙基噻唑,相对含量为90.62%~96.05%,而4-甲基-5-羟乙基噻唑是硫胺素亚甲基桥裂解形成的一种食品、肉品和调味品的重要增香物质[20],说明脂肪氧化与否对其含量无明显影响(P>0.05)。此外,由于4-甲基-5-羟乙基噻唑的香气阈值较高,在水中的香气阈值为10 800 μg/kg,而醛类物质如辛醛、壬醛在水中的香气阈值分别为 0.7,1.0 μg/kg,因此4-甲基-5-羟乙基噻唑对OBF体系的风味贡献较小。

3 结论

在牛肉调味基料制备过程中,添加4%不同氧化程度的牛油有一定的赋香作用。电子鼻、电子舌结合SPME-GC-MS检测结果表明,热氧化和酶氧化的牛油对OBF风味的贡献效果不同,经加热氧化处理的牛油对OBF的特征香气具有重要贡献作用,且牛油氧化时间越长,OBF风味差异越明显;当氧化时间为2 h时,氧化牛油对OBF体系的牛肉特征香气贡献最大。本试验未对氧化处理后的牛油风味物质进行分析,牛油对体系的香气贡献机制尚不清楚,下一步应对牛油进行进一步分析研究其赋香机制。