液态饲喂系统及设备的研究与应用进展

2019-01-03波王改琴刘春雪王

■沈 波王改琴刘春雪王 恬

(1.安佑生物科技集团股份有限公司,江苏苏州215437;2.南京农业大学动物科技学院,江苏南京210095)

农村养猪,常把饲料煮熟或用热水泡成稀料饲喂,这种最原始的液态饲喂方法延续了千年,但由于其不能适应大规模集约化养猪场的要求,逐渐被干饲料所取代。随着现代食品工业,尤其是乳品工业的迅速发展,液态副产物的产量越来越多,直接排放会严重污染环境,而浓缩干燥则成本过高,此种境况在欧洲显得格外严重。欧洲是奶酪的发源地,占据全球奶酪生产量和消费量的50%左右,平均每10 kg牛奶,可生产1 kg奶酪,排放8~9 kg的液态乳清,上世纪70年代,欧洲奶酪年产量就有近500万吨(目前约为1 000万吨/年),产生约4 000万吨的酸性乳清,如此巨大的量已经远远超过了企业的处理能力,企业被迫将这些液态副产物廉价地提供给附近农场养猪,因此在上世纪70年代的法国、荷兰已经出现机械化的液态饲喂设备,最初的液态饲喂设备是把干料、湿料、液态副产物充分搅拌后再输送到动物食槽,多为手动控制分料,投料量则主要通过目测或计时的方式控制;而后的几年随着传感器、计算机技术的发展,逐渐出现了自动化的液态饲喂系统,这正好满足了猪场集约化生产的需求,特别是21世纪之后,大规模集成电路的发展进一步降低了设备的成本,提高了可靠性,养猪业又有回归使用液态饲料饲喂的倾向。目前欧洲大约有30%的猪场使用液态饲料饲喂育肥猪,其中德国约30%,英国约20%,法国、丹麦、荷兰、芬兰约50%~60%,而在北美和其它国家,液态饲喂系统的使用则较少。我国自上世纪90年代开始,有一些猪场从欧洲引进了WEDA、Fancom、Schauer等品牌的设备,尝试液体饲喂,近几年则有逐渐增多之势。

1 国内外液态饲喂系统简介

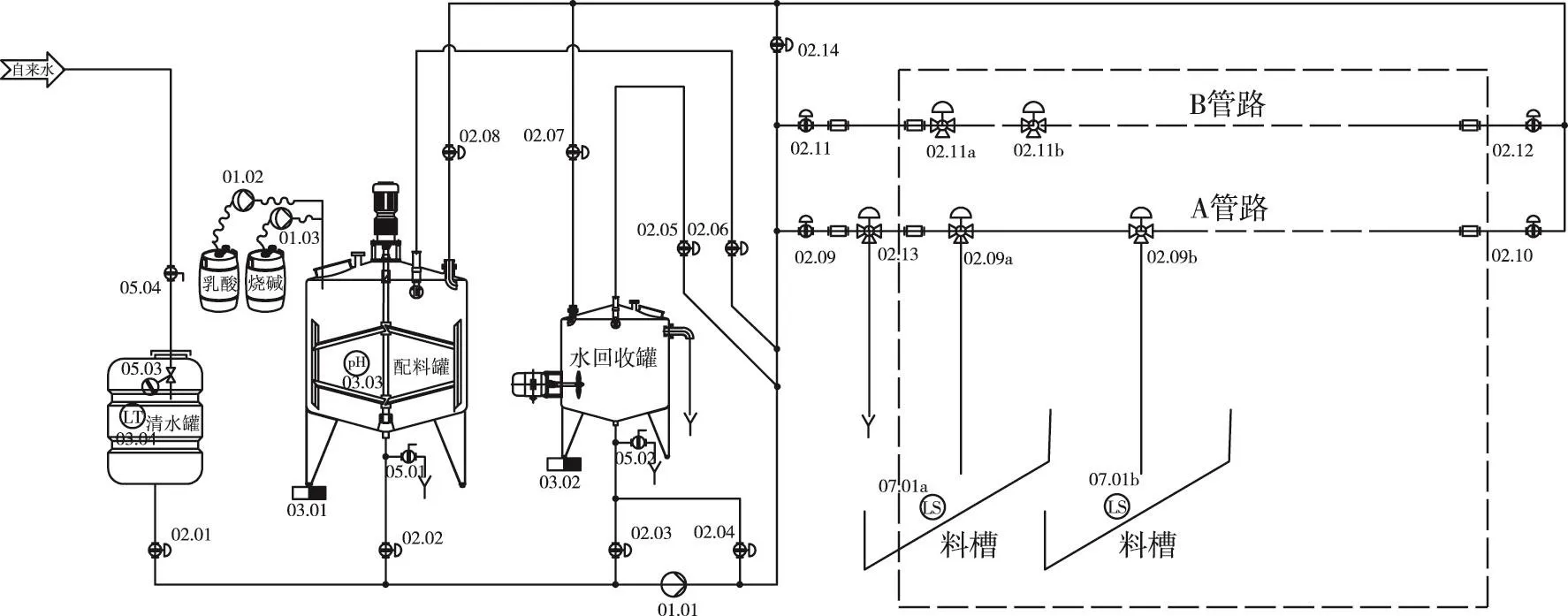

自动化的液态饲喂系统通常由储料塔(储料罐)、储水罐(清水罐、废水回收罐)、带搅拌器的混合罐、电子称重装置、送料泵及管线、下料阀门等组成,并由计算机按特定程序控制运转。在国外,液态料的自动饲喂有两种方式,一是自由采食,此方式需在猪舍食槽上安装料位传感器,饲喂系统感应到食槽中料液低于特定量时,即进行补料,保证在猪采食的时间段内食槽中随时有料,由于猪喜食液态料,此种方式易影响猪的体型,造成腹部下垂,因此目前已少有采用;二是定时定量饲喂,程序根据各饲喂点猪只的头数、日龄(猪重)、每日饲喂次数,根据预先设定的饲喂曲线,计算出一次饲喂所需的饲料总量,根据设定的水料比自动向配料罐中进水或液态配料,由罐底称重装置反馈进料量,达到预定数量后再控制绞龙向配料罐中进干料,搅拌混匀后按混合罐减重控制送料量,逐栏将液态料输送到各个饲喂点,其大致的管线工艺见图1,国外各家厂商在混合罐、泵、阀和管线的设计、选型上有一定差异,但大部分采用了水顶料的工艺,其管线较复杂,一直被水充满,且大多配备了罐、管线的清洗、消毒程序,卫生程度较好。

图1 进口水顶料液态饲喂系统工艺

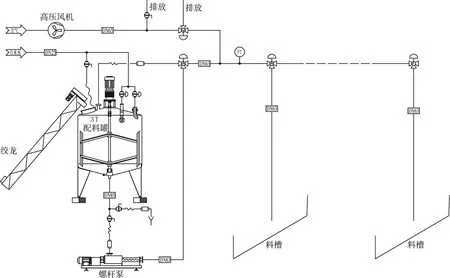

国内的液态饲喂设备起步较晚,从2010年之后才陆续有厂家涉足此领域并推出相应设备,相比于国外的设备,国内厂家同样采用定时定量饲喂的方式,但大多采用气顶料的工艺,其大致的管线工艺图见图2,料泵将特定量的饲料送至料管中后,由压缩空气将料推送至特定料槽,管线相对简单,通常仅对罐进行清洗,不带消毒程序,由于管线不能进行水循环冲洗,管线残料滋生细菌的风险较高。

图2 国内气顶料液态饲喂系统工艺

2 液态饲喂的优点

2.1 饲料来源广泛,可使用高含水率副产物

液态饲喂可大量使用廉价的食品工业副产物,大大降低养殖的饲料成本,这应该是液态饲喂最突出的优点。中国的食品工业每年约产出白酒糟2 000万吨,柠檬酸渣200万吨,玉米糖渣1 500万吨,豆渣1 000万吨,这些副产物极易腐败,随意堆放污染环境,用于加工饲料则必须烘干,大大增加成本以至于失去价格优势,而液态饲喂则可完美解决此问题。例如太仓地区的豆渣出厂价为每吨60~80元,干物质含量20%左右,如采用液态饲喂,则可直接使用,每使用5 t豆腐渣,则可节省饲料成本1 000元以上,养殖成本可明显降低。

2.2 配方变换灵活,可实现多阶段饲喂,提高营养物质的利用率

猪随着日龄的增加,对饲料中营养物质的需求也逐渐在变化,因此增加配料次数,使饲料营养水平随猪的生长需求而变化,可提高饲料营养物质的利用率。然而固态饲料实现多阶段饲喂,需饲喂多种饲料,因此过多的分阶段饲喂,对固态饲料来说会有相当的难度,而相比之下,液态饲喂每日现配现喂,可设置多个饲料配方,实现饲料营养水平的平缓过渡,使之更贴合猪只生长的营养需求。在丹麦、德国等欧洲国家,使用液态饲喂的猪场普遍采用多个饲料掺对的多阶段饲喂模式,甚至有猪场把多阶段掺兑比例调整的频率提高到每日更换。

2.3 自动化程度高,节省劳动力,方便管理

相比于干料喂料系统,液态饲喂系统的自动化程度更高,整个猪场可采用一台计算机进行控制,可一次性设置多条饲喂曲线,来满足不同生理阶段、不同季节、不同膘情猪群的营养需求,尤其适合大规模猪场,喂料数据可追溯,方便监控与统一管理,同时可明显减少人力,最大限度地降低劳动力成本。

2.4 猪群加药(酶、菌)方便、准确

液态饲喂有利于酶和微生态制剂在饲料中的应用,可避免饲料加工过程中酶和益生菌的失活,甚至在配料时可使用高活性的液体酶制剂和菌剂,在饲料分配前对液态料进行一定程度的酶解和发酵,从而改善饲料的消化利用率;并且与干料拌药相比,液态料由于以水为介质,加药更加方便、均匀。

2.5 有利于改善猪的健康程度,减少抗生素的使用

液态饲喂还有利于减少猪舍粉尘,降低猪和饲养员患呼吸道疾病的风险;当使用发酵液体饲料时,可在一定程度上抑制或杀灭沙门氏菌和大肠杆菌,降低猪胃中的pH值,增加整个消化道内乳酸菌的数量,提高猪只的健康程度,从而能减少或避免抗生素的使用,这对生产无抗猪肉是十分有利的。

2.6 其它

除以上几点外,液态饲喂定时、定量,猪同时采食,可减少猪只争斗应激,改善猪群整齐度,利于批次化管理;对于断奶仔猪,液态饲料与母乳状态相近,可减少仔猪断奶应激,且适口性好,具有提高猪只采食量、改善猪肉品质等优势。

3 液态饲喂系统存在的不足

液态饲喂系统在国内尚不普遍,因此许多设备上的问题未充分暴露;比较明显的是,自动化的液态饲喂系统价格昂贵,设备一次性投资大,配件价格高,这在很大程度上影响了液态饲喂系统在国内的推广使用;同时液态饲喂系统采用计算机控制,需配备专门的设备操作、维护人员,国内液态饲喂系统应用经验少,缺乏稳定的人才,而使用人员的不稳定,往往造成设备故障率的升高,进而影响设备的使用效率,给猪场造成损失。

其次,目前自动化的液态饲喂系统通常按预设的饲喂曲线进行定量饲喂,而猪的实际采食需求往往受品种、饲料营养水平、温度、健康水平等多种因素影响而出现波动,这给饲养员调整喂料量带来了一定的困难,每当出现剩料时,饲养员为避免剩料腐败,往往会减少喂料量,而喂料不足时,饲养员却无法及时察觉,结果造成采食量偏低,影响猪只生长性能的发挥。

液态饲喂设备在使用时不可避免的会在配料罐和管线中残留饲料,而猪场周边环境中存在大量有害微生物,尤其在夏季,液态饲料的长时间残留极易造成有害微生物的大量繁殖,继而会出现猪采食量下降、腹泻、增重缓慢等一系列问题,这也是国内猪场使用液态饲喂时需重点关注的问题,因为一旦有害菌在系统内定植形成生物膜,彻底清洗将变得非常麻烦。

除此之外,液态饲喂会显著增加猪舍的湿度,同时,还可能存在增加养殖的废水量,提高猪胀气发病率等问题。

4 液态饲喂设备的设计制造

液态饲喂设备除了实现液态料的配制、分料的功能外,还应具备有效的在位清洗、消毒功能。应针对不同的猪场、猪群,不同的饲料原料,差异化地进行设计与配置;例如对于使用中性饲料原料的猪场,应采用卫生等级高的配置方案,除了需要配备酸碱加药装置外,还应采用最大限度降低系统内饲料残留的设计方案,尽量减少管路死区,并使用内壁粗糙度小(粗糙度<0.5 μm),细菌不易附着,易清洗的材料,采用合适的加工工艺,尽可能减少罐和管路内的凹槽、狭缝和连接点,在成本允许的情况下,可部分参考食品或制药行业洁净工艺管路设计的要求进行设计和施工。而对于长期使用酸性副产物或活性益生菌发酵副产物的猪场,则可适当降低饲喂系统的卫生等级,以求降低液态饲喂设备的成本。以下是设计选型时需注意的地方:

①混合配料罐:对于高卫生要求的系统,罐体应采用304不锈钢2B板焊接,罐底锥形封头和罐顶应采用圆弧折边处理,以使焊缝避开应力集中的转角位置,并减少卫生死角,同时焊缝应抛光钝化处理,防止液态料中的氯离子和有机酸的腐蚀,避免采用拉丝等增加表面粗糙度、破坏不锈钢表面钝化膜的处理工艺;在保证罐锥底不残料的情况下,尽量采用矮胖的罐形,以降低配料罐整体高度,方便操作维护。对于卫生要求不高的系统,罐体则可采用成本较低的玻璃钢拼接、滚塑成型等工艺加工。

②喂料管路:液态饲喂管路目前普遍采用PVCU管材,具有强度高、内壁光滑、施工方便、价格低等优点。其管路施工时除应考虑日常操作、检修等一般管路的基本要求外,更应充分考虑液态料易堵塞管路的特性,同时要兼顾管路的清洁性;例如应避免使用直角弯头,改用曲率半径大于2倍管径的大圆弧弯头;避免出现图3(A)所示垂直向下走料的管路,防止饲料颗粒沉降在下端弯头处而发生堵塞,无法避免时可采用图3(B)所示的斜管代替;同时可在管路转角处预留疏通口或适当预留活接,方便堵塞时对管路进行疏通。管路的死区是滋生微生物的一个高风险因素,对于卫生要求高的系统,其管线中应尽量避免死角,若死角无法避免,则应尽可能减少死区的体积(如图4),同时安装时让支管的死区位置保持水平,以利于管道的清洗与排空,同时避免U型管,不可避免时应在最低点设置排放口,防止积液。

图3 竖直向下管路的布管

③阀门与送料泵:液态料由于固形物含量高,流动阻力大,应选用通径大,阻力小的阀门,对于卫生要求高的管路,同样要选择无积液残留的阀门,例如直通管路,尽量选择隔膜阀、夹管阀、蝶阀等无残留的卫生阀门,避免使用球阀、角座阀,且阀门尽量安装在竖直管线上,水平安装时,尤其注意隔膜阀的排空角度;而下料阀则首先考虑三通隔膜阀、或三通卫生球阀,如采用二通阀,则安装时不可避免的会有死区。送料泵的选择同样应依据系统的卫生要求,对于高卫生要求的系统或者需要循环水冲洗的管路,则需选用高扬程的单级开叶轮离心泵,而卫生要求不高时,则可选用螺杆泵以获得高的送料距离。同时送料泵与阀门的配合控制应避免产生严重的水锤。

图4 分支管道减少死角的阀门安装

④食槽:液态饲喂的食槽必须采用易清洗、耐酸碱腐蚀的材料加工,方便排水,保证每头猪有30~33 cm的采食位,食槽深度和安装高度应符合相应猪的采食需求,并需设置适当的格栅,避免猪前腿踩入或躺入食槽,必要时可在食槽前设置台阶,防止猪背对着食槽排泄,减少粪尿落入食槽的几率。

⑤清洗、消毒流程:对于使用中性pH值原料的饲喂系统,其残留饲料极易滋生有害菌,因此需用配备加药系统,用以向系统内加酸降低pH值,同时管路必须定期用水循环冲洗、消毒,以防止有害微生物在其中大量繁殖;而对于使用酸性副产物或益生菌发酵副产物的系统,正常使用时则不能进行常规清洗、消毒,以免升高系统的pH值,破坏管路中乳酸菌建立起来的优势菌群。

5 液态饲喂系统应用研究进展

5.1 在仔猪上的应用

仔猪在哺乳期主要通过液态母乳获取营养,因此断奶后更容易适应液态饲料,国外的大部分研究表明,断奶仔猪饲喂液态饲料相比固体饲料,可有效减少仔猪断奶应激,提高采食量和生长速度,显著降低仔猪断奶后的腹泻率[1-2],国内的研究结果与国外基本一致[3-6]。在改善断奶仔猪的肠道健康方面,国外的研究也显示出明确的正向效果,Deprez等[7]的试验表明,断奶仔猪饲喂液态饲料,可降低其胃肠道内的pH值,提高肠道的健康程度,Moran等[8]发现,饲喂液态饲料的断奶仔猪肠道中乳酸菌与大肠杆菌比值显著提高,而饲喂固体饲料的仔猪肠道中大肠杆菌的繁殖则更为活跃。也有研究显示,液态饲料能够增加仔猪肠道、小肠绒毛表面积,显著增加绒毛增殖因子[9]。但对于液态饲料的效率,各研究报道的结果并不一致,部分试验显示,仔猪饲喂液态料时,饲料效率会低于干料组[2,10],这可能与试验时液态料槽设计不合理有一定关系。

5.2 在生长育肥猪上的应用

国外的研究表明,育肥猪采用液态饲喂,可以提高日增重和饲料转化率。Jensen等[11]总结了9个试验后指出育肥猪采用液态饲喂后,日增重和饲料转化率分别提高了4.4%和6.9%,Kim[12]的研究发现,液态饲料减少了猪采食饲料时间,达到相同体重(110 kg)时,饲用干料所需时间为154.7 d,液态饲料则只需要150.6 d,提高了3%,且猪的整齐度较好。原因可能是液态饲料促进了消化酶的活性,增加激活酶与猪消化系统的接触表面积,提高猪对饲料的消化、吸收利用率[13],国内的试验表明,液态饲喂育肥猪的平均饲料转化率比干料组提高6.77%,平均日增重提高9.33%,效果显著[14]。杨雪芬等[15]的试验表明,液态饲喂能够有效提高现代猪种生长肥育期的生长性能,并且与饲料水料比有关,与单纯的水与干饲料混合相比,添加乳酸的液体饲料能够更显著地提高试验猪的生长性能,另外还发现液态饲喂能提高瘦肉率。对于液态饲喂育肥猪的屠宰性能,国内外的研究结果也基本一致,均显示液态饲喂在提高育肥猪日增重的同时,会降低胴体出肉率[15-16]。然而,也有少量试验显示,饲喂液态饲料与饲喂干饲料相比,有降低日粮总能、干物质和粗蛋白回肠消化率的趋势[17]。

5.3 在母猪上的应用

液态饲喂在母猪方面应用的试验数据较少,国外动物试验显示,哺乳母猪采用液态饲喂,可提高其采食量,降低仔猪死亡率,提高母猪年提供仔猪数约2.3头[18]。国内研究也认为:哺乳母猪更适合稀喂,因哺乳母猪要带仔泌乳,母猪泌乳高峰期每天泌乳量大约为10~15 kg,其中80%为水分,需要大量的饮水,饮水不足则会影响猪的泌乳量,而液态饲喂可以增加哺乳母猪的饮水量[19]。尤其在高温天气,母猪的采食量难以满足产奶的营养需求时,母猪产奶量、体况会下降,进而延长母猪再发情时间,增加淘汰率,而液态饲喂可以提高哺乳母猪的干物质采食量,另外怀孕母猪采食液态饲料可增加其饱腹感,同时能提高其胃容量,使产后采食量迅速提高成为可能[20]。