孤网直供机组调频控制优化策略研究

2019-01-03马国林

马国林

(国家电投集团宁夏能源铝业有限公司,宁夏 银川 750002)

0 前言

频率是评价电力系统性能的重要指标,电网的负荷侧和发电侧的随机波动和变化导致的供需不平衡使得电网的频率不能维持在50 Hz,而电网运行时要求电力系统的频率控制在50±0.1 Hz的范围内[1]。当前我国电网安稳系统主要是以电网功角稳定和电压稳定为目标进行控制,未充分考虑孤网的异常动态频率行为[2]。当大电网解列成孤网时,原以保护电器为主的保护方式和以直接控制发电机功率的控制方式已不再适用,需要切换为发电机组同步运行和系统中能量平衡的速度控制方式[3]。孤网与大型电网的运行特点有较大不同,存在的频率控制问题更为突出[4]。作为高耗能产业,电解铝生产企业通常拥有自备电厂[5],正常情况下,这些电厂按自发自用的原则安排生产,这些点对点的直供机组与电解铝负荷及两者间的供电线路,构成了一个孤网热力系统。而网频稳定的电力供给对电解铝生产企业的安全经济运行极其重要,电解铝生产过程中,停电3 h以上将造成巨大的经济损失。因此,改进和完善孤网运行系统中点对点直供机组的调频性能,对维持电力系统的频率稳定,保障电解铝生产企业的生产安全和经济效益具有重大意义。

针对孤网系统的频率稳定性问题,相关研究人员开展了大量的工作,提出多种解决方案和优化控制策略,赵中原等提出基于晶闸管的快速、灵活控制的电子负荷技术[6],叶永春在文献[7]中从机组的选型、设计方面提出了相应的解决方案。但这些技术和方案往往对具体的孤网系统缺乏针对性。

本文针对某电解铝生产企业及其自备电厂和供电线路组成的孤网系统,建立了相应的系统模型,并在该模型的基础上对原有控制策略下直供机组的调频性能进行了仿真分析,根据分析的结果制定相应的优化控制策略,并通过机组实际运行效果验证了优化策略的有效性和可行性。

1 孤网热力系统模型建立

针对孤网直供机组调频控制优化研究,采用模块化的建模方法,主要建立机组主汽轮机系统模型、锅炉系统模型、整流机组模型以及铝厂负荷系统模型,并将上述模型整合,进行各工况下的机组调频性能分析。

1.1 主汽轮机系统模型

借鉴于达仁等[8]建立的汽轮机模型作为本文的汽轮机基础模型,主要包括汽轮机高调门模型、蒸汽容积模型、回热系统模型、再热容积模型、转子模型、空冷岛模型、考虑实际情况的电液伺服系统模型、阀门管理模型、考虑数字控制采样保持、旁路保护控制、OPC模型油动机模型等。

1.2 锅炉系统模型

本案例中的锅炉为东方锅炉厂生产的超临界参数变压运行螺旋管圈直流炉,是一种单炉膛、一次中间再热、采用前后墙对冲燃烧方式、平衡通风、紧身封闭、固态排渣、全钢悬吊结构的Π型锅炉。

锅炉燃烧系统可以近似看成一个带延迟的一阶惯性环节[9]

(1)

式中μB——燃烧率指令;

Qr——燃料燃烧的放热量;

τ——燃烧通道的纯时延时间;

T1——燃烧通道的时间常数;

K、τ、T1——根据系统设计的不同会有变化。

对螺旋管圈内工质这一控制体运用质量守恒微分方程,有

(2)

式中mL——螺旋管圈中工质的质量;

Gin——给水流量;

Gjian——中间点蒸汽量。

根据能量守恒定律,有

(3)

式中mLhL——螺旋管圈内工质的能量;

Ginhin——给水能量;

Gjianhjian——锅炉中间点蒸汽带走的能量;

Qi——锅炉吸热量。

同理,在过热器中有

(4)

(5)

式中mg——过热器内工质的质量;

Gj——减温水流量;

Gz——主蒸汽流量;

mghg——过热器中的工质的能量;

Gjhj——减温水所含能量;

Gzhz——主蒸汽带走的能量;

Q2——过热器吸热量。

根据以上关系,建立锅炉系统模型。

1.3 铝厂负荷系统模型

某电解铝生产企业的电解负荷系统由288个电解槽串联而成,每个电解槽可等效为一个原电池,具有反电势Ec和槽电阻R,其中槽电阻R是可变的。由等效电路图可知,电路满足欧姆定律,槽电阻R为

R=(Uc-Ec)/Ic

式中R——槽电阻;

Uc——槽电压;

Ec——反电动势;

Ic——系列电流。

一般情况下,槽温变化较小,因此本模型忽略槽温等外界变化对槽电阻的影响,主要研究Al2O3浓度、极距变化对槽电阻的影响,并结合某铝厂电解槽运行数据,利用最小二乘曲线拟合方法建立槽电阻数学模型,为槽控系统提供精确的负载模型。

1.4 整流机组模型

电解铝供电系统是由高压电网提供的交流电经有载调压变压器(OLTC) 降压调压后,再通过整流变压器降压,经 SR 调节和二极管整流器整流,将交流电转换为用于电解生产的直流电。据此在MATLAB中建立基本的电解铝系列整流机组模型。

2 系统调频性能分析

2.1 典型工况下系统调频性能分析

利用第一节中建立的孤网热力系统模型,对各种典型工况进行了仿真分析,分析现有控制系统在孤网运行下暴露出的不足之处。具体包括:

(1)电解槽发生阳极效应

模拟电解槽发生阳极效应过程,总负荷因此上升了3.5%,从而引起了汽机转速下降,此时,虽然一次调频投入,及时开大了主调阀,但是一次调频调节幅度的存在,限制了主调阀的进一步开大,导致汽轮机转速的进一步下降,而在后期,锅炉跟随缓慢,锅炉负荷没有快速增加,导致汽轮机转速的进一步下降。发电功率控制效果如图1所示。

图1 发生阳极效应时发电功率控制效果

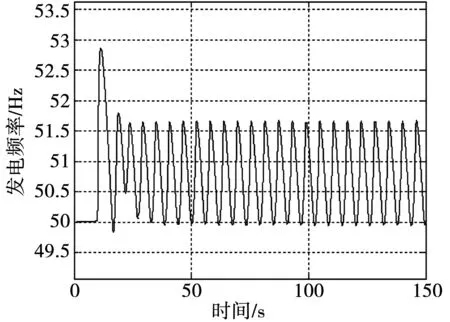

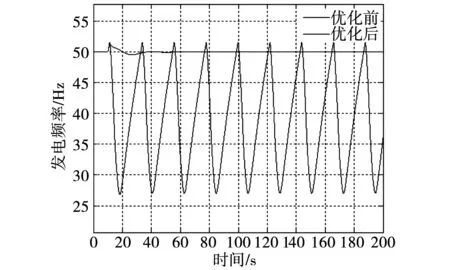

(2)发电机组突甩负荷工况

发电机突甩负荷情况下,随着电解系列负荷下降,汽机转速上升,一次调频随即动作,关小阀门,抑制住汽机转速的进一步上升,然而随着电解系列负荷持续下降,一次调频的动作值受到调频幅度的限制,无法继续下降,引起汽轮机转速进一步上升,很快达到了103%额定转速,引发OPC动作,此时电解系列负载仍然较大,因此汽机转速迅速下降,3 s后OPC复位,但此时主调门开度仍然维持在高位,同时锅炉负荷也没有来得及下降,因此汽机转速又迅速上升,直至超速引起OPC动作,如此反复。在该过程中,OPC反复动作,且汽机转速大部分时间偏低。在此情况下,电机端电压和电流变化剧烈。为保证功率平衡,励磁系统失稳,电机已经失步。在实际运行中电机和负载解列,负荷迅速下降至0。

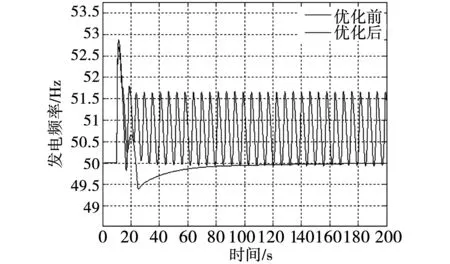

发电机组突甩负荷25%和100%(自带厂用电)情况下的发电频率随时间变化曲线如图2和图3所示。

图2 突甩负荷25%工况下发电频率控制效果

图3 突甩负荷100%工况下发电频率控制效果

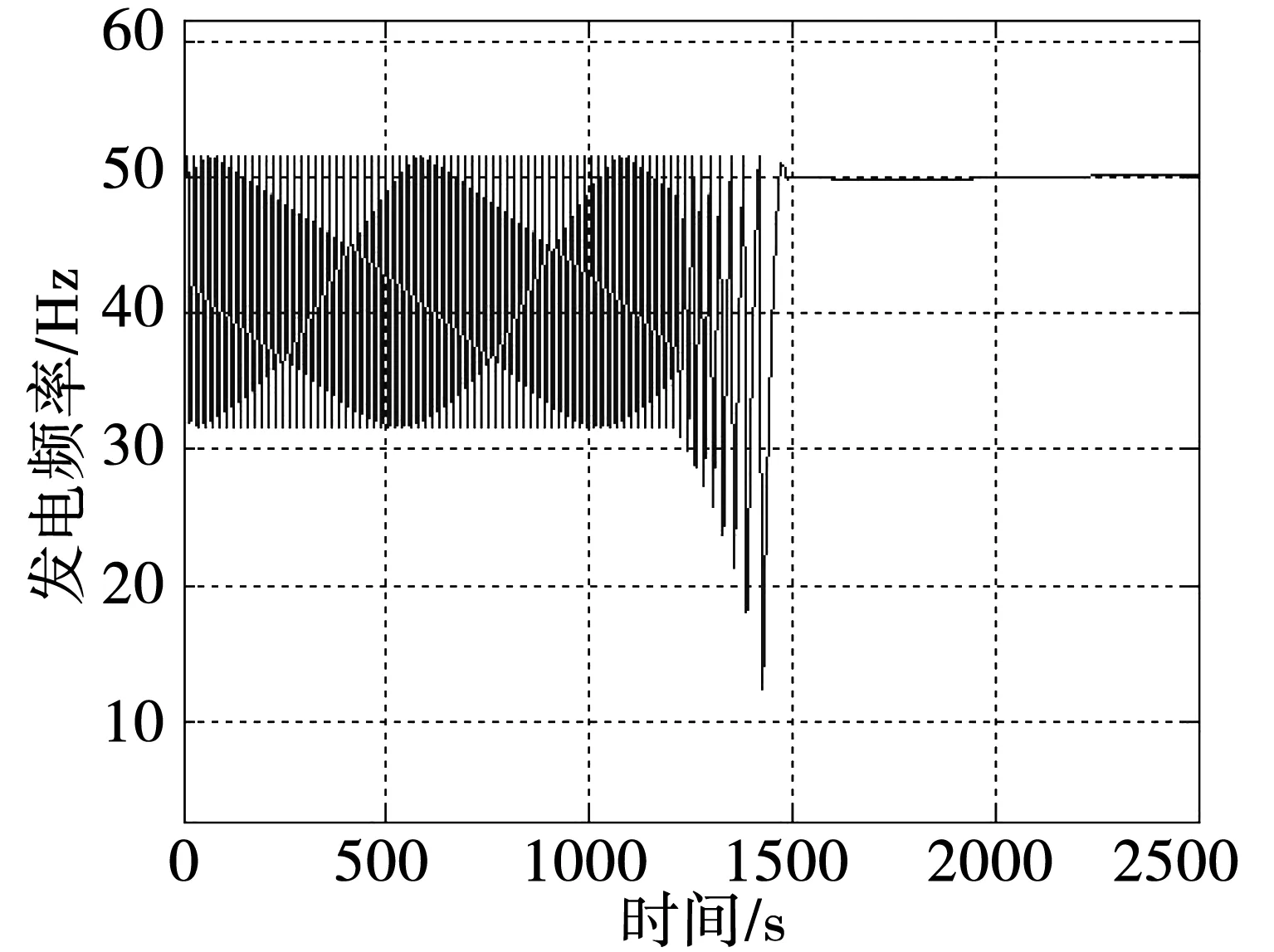

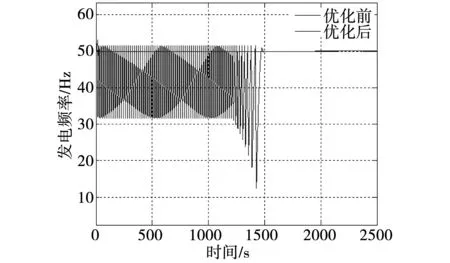

(3)整流机组稳流失控工况

当整流机组稳流失控工况发生时,各机组瞬间降负荷总计约150 MW,机组电流无法短时升起来,电解系列降负荷运行约20 min,稳流系统经逐台处理后逐渐升全负荷。此时的发电频率控制效果如图4所示。

图4 稳流失控工况下发电频率控制效果

2.2 频率控制效果影响因素分析及总结

通过以上仿真分析,结合机组实际控制策略,该孤网热力系统的直供机组在调频过程中主要存在以下问题:

(1)一次调频限幅使得汽机功率无法在大范围内自动跟踪匹配铝侧负荷,频率变化超出允许范围。

(2)一次调频调节限幅严重限制了一次调频的能力,造成一次调频控制效果波动,特别是在电解系列降负荷速率较大时,会发生超速,引起OPC频繁动作。

(3)由于汽机侧电负荷保持在相当高水平,在OPC动作后延迟的3 s内,转速已经降到3 000 rpm以下,严重超过允许范围。

(4)一次调频存在稳态偏差。

(5)缺少机组负荷自动生成回路,无法自动跟踪铝侧负荷,导致AGC系统无法投入自动。

3 直供机组调频优化方案设计及控制效果分析

根据以上问题分析,对直供机组原有的调频控制方案进行改进,具体优化方案如下。

3.1 取消一次调频死区

与公网相比,孤网热力系统中,铝侧负载的用电负荷变化直接反应为对直供机组的功率输出需求,为提高机组负荷变化响应速度,将原有控制逻辑中一次调频的调频死区去掉。

3.2 放开一次调频上下限

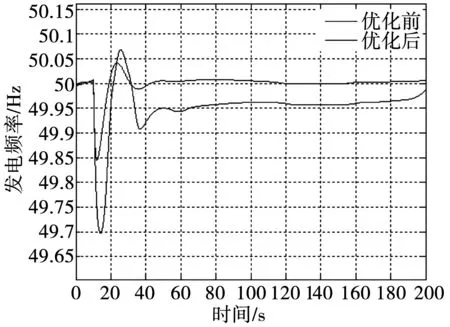

放开一次调频上下限,将油动机全行程作为一次调频的动作范围。优化前后控制效果对比如图5所示。

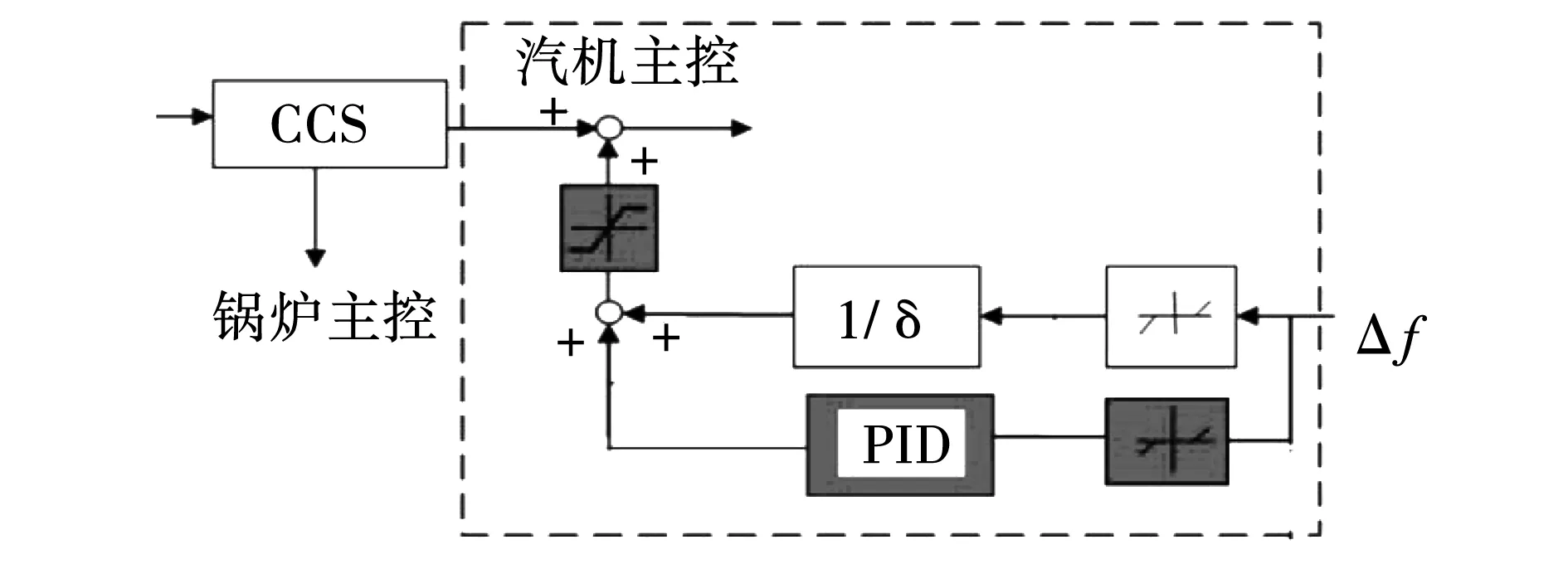

3.3 添加无差调频回路

针对一次调频存在稳态偏差的问题,考虑对一次调频添加无差调频回路。如图6所示,原有的有差一次调频指令由频率偏差及不等率偏差组成,而虚线框内下方的PID控制器输出为无差修正回路,对无差调频回路的参数进行整定,对比分析PID控制器中,Ti和Td的变化对系统响应变化情况的影响,整定出最佳PID参数。并仿真对比有微分控制、无微分控制以及微分加限幅同时控制的控制效果, 据此得出最佳的PID控制参数取值,无差调节回路Kp=1,Ki=1,Kd=20,且微分项要加限幅(±0.2),以防止微分对甩负荷的不利影响。

图5 发生阳极效应时发电功率控制效果对比

图6 添加无差调频回路后的一次调频改进控制策略

对比分析添加无差调频回路前后,电解槽停槽、通电负荷变化过程,系统频率响应如图7所示。从图中可知,添加无差调频回路后,转速波动明显变小。

图7 突甩负荷100%工况下发电频率控制效果对比

图8 突甩负荷25%工况下发电频率控制效果对比

3.4 OPC控制优化

根据前述对原有的OPC控制逻辑对网频调节影响的分析,针对汽轮机超速控制环节进行如下优化:当汽机转速超过103%额定转速且转速加速度为正时,OPC动作;当转速低于103%额定转速且加速度为负时,OPC复位。

3.5 添加负荷指令生成回路

针对孤网运行方式下,机组负荷指令无法自动生成,二次调频控制无法投入自动的问题,考虑设计一个合理的机组负荷指令。实际上,发电机功率测量值反映了铝侧负载的功率需求,因此,考虑将发电机功率测量值前馈作为机组负荷指令。

4 综合优化仿真及实际应用效果分析

4.1 典型工况综合仿真分析

按照前述优化策略对直供机组调频控制系统进行综合优化,在与2.1节相对应的几种典型运行工况下对控制策略优化前后的网频控制效果进行仿真分析,结果如图6至图9所示。

图9 稳流失控工况下发电频率控制效果对比

分析上述仿真结果可知,与原有控制策略相比,所提出的优化控制策略,在各种典型工况下能够有效的将直供系统的网频控制在相对稳定的范围内。

4.2 实际应用效果分析

将上述控制策略在电厂实际生产过程中进行投运,在铝侧倒换整流机组典型工况时,主汽压力由15.35 MPa涨至15.63 MPa,又降至15.24 MPa后恢复正常值15.35 MPa。有功功率由151 MW降至120 MW后恢复到正常值151 MW。实际现场控制效果如图10所示。

图10 铝侧倒换整流机组典型工况实际现场控制效果图

5 结论

本文针对某电解铝生产企业与其自备电厂所组成的孤网热力系统中存在的频率稳定性问题,开展优化策略研究,分析了孤网运行相对于大电网公网运行的差异,并通过仿真分析发现现有的调频控制策略存在的问题,有针对性的设计出相应的优化控制策略如下:

(1)取消一次调频死区;

(2)放开一次调频上下限;

(3)添加无差调频回路;

(4)设计机组负荷指令,实现二次调频自动控制,并对OPC动作条件进行优化。

根据仿真结果,可以得出如下结论:采取所提出的优化控制策略后,在绝大多数情况下(包括电厂RB)均能将网频稳定控制在49.5~50.5Hz的范围内,取得了良好的控制效果。