基于Tecnomatix的变速箱虚拟装配技术研究

2019-01-03林巨广黄晓丹任永强

林巨广,黄晓丹,任永强

(合肥工业大学 机械工程学院,合肥 230009)

0 引言

装配是产品制造的重要环节,其所占成本约为产品总成本的40%[1]。传统的装配工艺设计主要使用计算机辅助工艺设计系统(CAPP)来完成,这种模式主要基于二维工程图和文字描述[2],缺陷是过于依赖设计人员的经验,缺少直观的产品表现形式,缺乏仿真验证手段,容易出现装配干涉、装配顺序不合理、路径不够优化等问题[3],在现代制造业竞争激烈的环境下,已很难满足企业发展的需要。

伴随着计算机技术的不断成熟,虚拟装配技术于20世纪90年代前中期开始出现,其无需物理样机做支撑,只需在计算机中基于产品的数字化实体模型,分析和验证产品的装配性能及工艺过程,从而提高了产品的可装配性[4],大大缩短了装配线的开发周期。因此,虚拟装配取代传统装配设计是未来制造业的发展趋势。

国内外对此技术也展开了相关研究,例如美国华盛顿州立大学开发的VADE虚拟装配系统,德国BMW建立的Virtual Process Week体系,日本开发的机械零件可装配性验证系统等。国内于20世纪90年代后期开展虚拟装配技术的研究,如清华大学的VASS虚拟装配支持系统,西北工业大学基于Solidworks和CATIA开发的装配仿真系统,等等[4-5]。由于发展时间较短,虚拟装配技术尚未在国内制造业普及。近年来我国提出了中国制造2025 ,三步走的第一步,迈入制造强国战略,其中普及数字化制造是必不可少的一环,而虚拟装配是数字化制造中的关键部分,值得我们进行深入研究。

Tecnomatix是西门子公司开发的数字化制造软件平台,是目前比较成熟的数字化制造平台。本课题以汽车变速箱装配线为例,基于Tecnomatix平台,简要探讨了该软件在虚拟装配技术方面的应用,以及变速箱静态装配和动态仿真方面关键技术的实现,研究内容对虚拟装配技术在自动化装配领域的应用具有一定的参考价值。

1 理论基础及技术路线

在虚拟空间中,对模型的操作主要为移动和旋转,涉及的关键技术为位姿变换技术。若以齐次坐标法表示模型在三维空间中的位置,那么可以设其初始位置坐标为(x0,y0,z0,1),位姿变换后的坐标为(x1,y1,z1,1)。其位姿变换[6]矩阵D4×4可以看成是由4个子矩阵组成,设D4×4为:

1.1 平移变换

设模型沿着x,y,z坐标轴分别平移Dx,Dy,Dz后新位置的坐标为(x1,y1,z1,1),则此过程的平移变换矩阵为:

(x0+Dx,y0+Dy,z0+Dz,1)

1.2 旋转变换

设模型绕x,y,z坐标轴分别旋转θ角后新位置坐标为(x1,y1,z1,1),则此过程的旋转变换矩阵为:

(1)绕x轴旋转

(x0,y0,cosθ-z0sinθ,y0sinθ+z0cosθ,1)

(2)绕y轴旋转

(x0cosθ+z0sinθ,y0,-x0sinθ+z0cosθ,1)

(3)绕z轴旋转

(x0cosθ-y0sinθ,x0sinθ+y0cosθ,z0,1)

1.3 技术路线

本课题从以下几个方面进行相关研究:

(1)变速箱模型数据库建立及虚拟装配空间布局,运用Tecnomatix软件对产品模型和装配设备进行总体布局;

(2)变速箱装配序列规划,分析得出最优的装配序列;

(3)变速箱装配路径规划;

(4)基于Tecnomatix软件对变速箱装配进行运动学仿真和干涉检测。

2 变速箱虚拟装配及运动学仿真

2.1 模型数据库建立及虚拟空间布局

Tecnomatix分为PD(Process Designer规划设计)和PS(Process Simulation规划验证)两个部分。PD实现导入产品数据,建立产品树、资源树、操作树,查看产品制造所需的所有工艺、设备工具、层次机构和装配关系,并可将整条生产线具体划分到区间、工位,把任务分配给多人进行同时仿真的功能。PS利用PD中导入的数据进行三维可视化操作,搭建三维布局,完成对装配路径的分析、调整,对人机工程需求的分析评价,并进行仿真、干涉优化等操作,最后输出完整的工艺流程[2]。

产品建模是实现数字化装配设计的基础[7],本课题选用Solidworks进行三维建模。Tecnomatix的优势在于仿真和干涉优化,将Solidworks搭建的三维装配模型转换格式后,导入Tecnomatix中,运用其强大的运动规划和仿真功能,可以实现用数字化手段验证产品的工艺可行性,达到快速模拟实际装配的目的[1]。

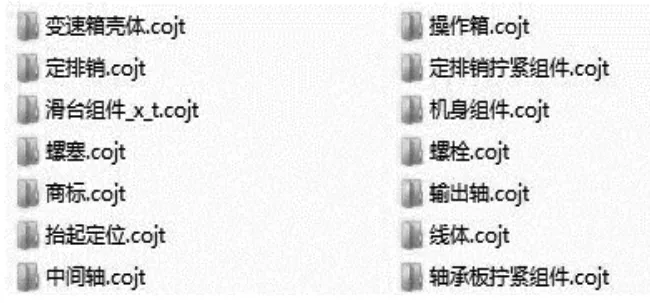

三维装配模型通常由几百个小模型组成,如图1所示,文件过于庞大会导致数据读取缓慢,所以格式的选择尤其重要。Tecnomatix软件采用的轻量化JT格式,最大特点就是数据轻量化,其文件大小仅相当于传统CAD格式文件的1%,但是却包含装配关系、产品结构、几何和物理属性。目前Solidworks无法直接将三维模型文件转为JT格式,所以借助西门子NX软件作为中转站,先在Solidworks中建模,把模型保存为STEP或X_T格式,将其导入NX中,转为JT格式后,再导入Tecnomatix中。

图1 变速箱三维模型

得到每个零件的JT格式后,将其单独置于同名的cojt文件夹中,例如“变速箱壳体.jt”三维模型存放于“变速箱壳体.cojt”文件夹中。如此,建立变速箱装配线的三维模型库,如图2所示,便于在PD和PS中调用。

图2 变速箱装配线三维模型库

在PD环境下,新建项目New Project,然后在此项目的目录下创建子项目,分别对应产品数据、资源数据和工艺数据[8],搭建完整的项目结构。在Resources资源节点下,导入零件产品数据,为零件定义类型,可以查看、修改零件的属性,并通过拖拽的方式将产品树、资源树、操作树进行关联。对于需要进行仿真验证的项目,在其名称上点击鼠标右键,选择“Open with Process Simulate in Standard Mode”,进入到所选项目的PS规划验证模块[9]。进入规划验证模块后,首先需要根据Layout对三维模型进行整体布局,利用模型的显/隐属性来观察产品和设备的结构组成,运用Placement Manipulator功能移动、调整零件结构位置,将其重新组合成初始装配结构,完成三维布局,如图3所示。

在Tecnomatix虚拟三维空间中,零件都是通过三维坐标来定位,所以零件与零件之间不存在约束关系,可以通过平移、旋转方便地进行调整,但同时也增加了装配干涉的可能性,需要后期进行干涉检查后进行微调。

图3 三维装配布局

2.2 装配序列规划

零件的装配遵循“可拆即可装”的原则,将产品模型在三维空间中进行拆卸,我们可以得到一个或几个拆卸顺序,选取最优的一个,将拆卸顺序倒过来,即“倒装”,便可得到产品的装配顺序。根据“倒装”的思路,可以规划出变速箱的装配序列。

以本文的变速箱装配为例,通过将变速箱按从外到内的顺序拆卸,可以得到变速箱的一般结构树,如图4所示。将拆卸顺序倒过来,以从内到外的顺序安装,即是变速箱的装配序列。

图4 变速箱结构树

2.3 装配路径规划

得到变速箱的装配序列后,为了使其能够进行无干涉装配,需要对每个零件进行路径规划。Tecnomatix提供了Path Editor和Sequence Editor两种规划方式。Path Editor通过在运动路径上依次增加关键位置过渡点,使得零件沿指定路径运动,通过拖拽或输入精确数值的方式,调整零件移动或旋转的距离或角度,并可以实时观察零件是否与其他零件或设备产生干涉。Sequence Editor对具有固定运动方向的零件和设备,进行移动和旋转设计,并赋予其运动节拍。通过Path Editor和Sequence Editor两种方式规划的装配路径,联接并赋予父子级关系,即是变速箱整体的装配路径。下面分别阐述两种路径规划方式的具体操作。

在Path Editor中,选择Location点击右键,增加过渡点,一个过渡点代表一个动作节点,为求设备动作平稳,也为了避免可能存在的干涉,应给设备添加一定数量的过渡点,每个过渡点互无约束,可以在空间中进行移动布局。在添加过渡点的同时,应充分考虑到该点的可达性,以及沿过渡点运动过程中,零件是否会与其他零件或设备产生干涉,如发生干涉,需要重新调整过渡点位置。

在Sequence Editor中,不需要添加过渡点,只需对具有固定运动方向的零件和设备在Kinematics Editor中进行运动姿态设计,例如拧紧轴承板螺栓动作,分别设计拧紧轴推进和拧紧头旋转动作即可,在Sequence Editor中赋予拧紧轴设备运动时序,并在时序中添加螺栓和拧紧轴的Attach从属关系,则拧紧轴在运动的同时便可带动螺栓运动。在设计过程中,同样也需要考虑运动可达性以及运动路径中是否产生干涉。

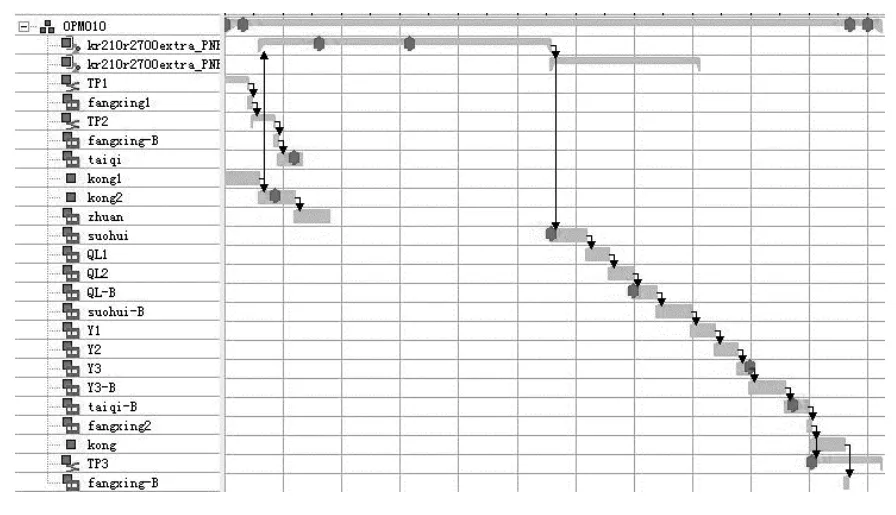

将两种方式规划的路径加载到操作树,生成Gantt图,如图5,可显示变速箱的装配时序,并清晰地表达各构件的父子级关系。且为了能够方便观看和发送文件,软件自带视频录制功能,可将变速箱虚拟装配过程录制成.avi格式视频,下发工厂车间。这对于企业在制造物理样机前,检验装配工艺合理性、规划预生产具有重要的指导意义[10]。

图5 Gantt图

2.4 运动学仿真及干涉检测

变速箱是高精度装配产品,在设计阶段就应保证各零部件完美配合,因此必须保证在虚拟装配设计过程中各零部件能够完美装配,不可出现任何干涉情况的发生。Tecnomatix软件具有强大的运动学仿真和干涉检测功能。点击Collision Viewer打开干涉检查窗口,设置干涉的约束条件。以拧紧螺栓和定排销工位为例,选择设备上滑台组件、止转组件、拧紧轴组件A、拧紧轴组件B、油位管外螺栓拧紧组件、检测滑台组件以及变速箱壳体、后轴承板螺栓和定排销,并且点击Collision Mode OnOff激活干涉检查模式,然后开始运行仿真。在仿真过程中,若检测到干涉发生,发生干涉的组件会变成红色并呈透视状态。检测结果显示,干涉发生在三处,如图6所示。

经分析,判断干涉是由于上滑台组件沿空间Y轴方向下降距离过多,带动三个子构件(止转组件、拧紧轴组件A、拧紧轴组件B)与配合零件发生干涉,干涉值为0.45mm。上滑台组件为具有固定运动方向的设备,故只需打开上滑台组件的Kinematics Editor运动编辑器,将零件沿Y轴方向的运动距离减小0.45mm,保存并重新运行仿真,显示干涉消除。

1.止转组件和变速箱壳体 2.拧紧轴组件A和后轴承板螺栓 3.拧紧轴组件B和定排销图6 干涉检测

3 结束语

(1)通过NX建立变速箱轻量化模型数据库,继而基于Tecnomatix对变速箱虚拟装配空间进行布局,设计者可以通过增加数据库中的JT文件,向虚拟空间添加三维模型并搭建布局;

(2)依据“倒装”思路寻找变速箱合理的装配序列,逆向思维提高设计规划效率;

(3)针对不同零件和设备,采用两种不同方式对装配路径进行规划,要求能使零件和设备的动作合理、平顺、可达,路径决定了装配的可行性及装配效率;

(4)运动学仿真及干涉检测,能实时模拟真实装配,及时快速地找出不合理设计并优化;

(5)成熟的虚拟装配技术可以做到在制作物理样机前,预先运行装配流程,优化不可行的装配环节,输出合理的装配方案,避免了在实际装配过程中因设计漏洞而出现的产品错装、漏装现象,这大大缩短了装配线的开发周期,对于企业在产品装配线的开发工作中,有很好的辅助应用价值。