基于反向传播神经网络的白车身在线监测*

2019-01-03何金蓉秦成辉刘畅辉

屈 原,何金蓉,秦成辉,刘畅辉,金 隼

(1.上海交通大学 上海市复杂薄板结构数字化制造重点实验室, 上海 200240;2.上汽通用五菱汽车股份有限公司, 广西 柳州 545007)

0 引言

在线测量系统的广泛应用能够更为有效、快捷和准确的实现车身焊装过程中各种故障(夹具、焊接、工艺参数变化等)的检测[1]。车身质量问题故障所对应的制造尺寸的偏差问题粗略地可以分为两种,一是均值漂移,二是尺寸波动。其中,均值漂移带来的偏差问题通常可以通过质量工程师在车间内调整夹具而快速地解决,而真正对车身装配质量更为影响显著的是相对难以控制的波动因素。在车身尺寸偏差质量控制过程中,尺寸方差的控制成为难点,也是白车身质量控制的核心所在,因此,如何针对方差变化进行有效的监控是目前在线监测亟需研究的问题。

多年以来,人们一直在研究如何利用具有实时性的在线测量数据对白车身制造过程进行智能化监控。美国Michigan大学胡仕新[2]等人最早采用时间序列分析对在线测量数据进行处理分析以快速准确地监测车身尺寸均值漂移,取得了良好的效果,但是对其他诸如均值渐变以及方差的模式预测并没有展开进一步研究。Hu和Wu[3]运用主成分分析方法对100%的在线测量数据进行分析,提出了两级故障分类模式,结合专家知识系统可以快速定位偏差源,在实践中成功地降低了车身的装配偏差。在此基础上,Geglark[4]结合了主成分分析白车身产品和工艺知识,对装配过程进行有效地故障诊断。

在企业实际使用过程中,依靠质量工程师人为地对在线测量数据控制图中出现的异常模式进行查看和判定,需要消耗大量的人力,并难以适应高速运行的生产线节拍,亟需一种智能的模式识别自动监控方法。人工神经网络具有非线性、自学习、自适应等优点,是一种有效的模式识别方法。国外一些学者利用人工神经网络对控制图进行模式识别,取得了不错的效果。Pham和Ozteml[5]尝试使用神经网络对控制图的均值阶跃、均值趋势和循环变化进行了有效识别。Cheng[6]研究了神经网络的结构,阈值的选取以及不同的学习训练方式在识别效率上的影响。李宏光,李丹[7]提出广义神经网络对对象模型数据进行离线训练,对上升阶跃和下降阶跃的异常模式进行识别,并在TE(Tennessee Eastman Process)化工控制过程中取得了应用。张祥敢等[8]针对BP网络的激励函数提出改进,加速了神经网络的收敛速度,同时采用实际加工过程的设计尺寸生成四种类型的样本数据,包括正常、趋势、阶跃和周期,更好地代表了实测数据。并以轴类零件加工过程控制图为例,验证了BP网络对控制图的复杂模式具有不错的识别效果,但对于特征的选择没有深入的研究。

总结以上文献,应用神经网络进行在线监测是一种有效的方法。然而目前针对模式识别的研究主要以均值为研究对象,应用领域以加工制造为主,较少涉及装配过程中的方差异常模式。因此,本文针对白车身在线监测的实际测量数据,构建了波动异常模式仿真函数(方差阶跃和方差渐变),并在此基础上建立三层反向传播BP神经网络,为白车身焊装车间经常出现的波动异常在线监测探索一条新途径。

1 基于BP算法的人工神经网络建模

1.1 BP神经网络算法

反向传播(Back Propagation,BP)算法是一种有监督的学习算法,它的实质是通过计算网络的实际输出和期望输出之间的误差,并且按照梯度减少的方向来修正网络节点的权值和阈值,以此来达到实际输出和期望输出的误差最小的目的[10]。下面对BP算法的原理以公式的形式做简单介绍:

假设BP网络的输入层(Input layer)、隐含层(Hidden layer)和输出层(Output layer)分别由NI、NJ和NK个神经元。可以算出隐含层第j个神经元的输入为:

(1)

式中,wij是输入层第i个神经元到隐含层第j个神经元的连接权值;权值的初始化为随机选取一个比较小的值。在这里Oi为输入层中第i个神经元的输出。

同样的,输出层第k个神经元的输入为:

(2)

式中,wjk是隐含层第j个神经元到输出层第k个神经元的权值;Oj为隐含层第k个神经元的输出。

输出层的输出为:

Ok=fk(Ik,θk)

(3)

式中,θk为输出层第k个神经元的节点阈值。fk(·)表示S型激活函数。

网络的平均误差为:

(4)

式中,Tpk表示输出层第k个神经元的期望输出;Opk表示这个神经元的实际输出。

BP算法通过不断调整神经元的权值和阈值的方式进行学习,最终的目标是使误差函数取得最小值,以满足实际使用的要求。

输出层的权值通过以下公式进行调整:

Δwjk(n+1)=ηδpkOpj+αΔwjk(n)

(5)

(6)

式中,η为学习速率,α为动量因子。学习速率过大会导致整个系统不稳定,容易产生振荡现象;反之,则会导致训练时间的增加,使得整个系统收敛变慢。

隐含层的权值通过以下公式进行调整:

Δwij(n+1)=ηδpjOpi+αΔwij(n)

(7)

(8)

阈值的调整同理。

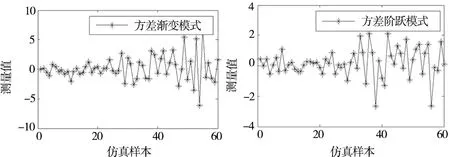

1.2 方差仿真函数

为了更加有效地对白车身焊装质量进行智能监控及诊断,本文借鉴西方电气公司提出的6种控制图模式——正常模式、趋势模式(向上和向下)、阶跃模式(向上和向下)和周期模式,构建了白车身焊装车间装配过程的波动异常模式仿真函数(方差阶跃和方差渐变),公式如下:

x(t)=0.5×r(t)+k×1.0×r(t)

(9)

x(t)=0.5×r(t)+b×1.0×r(t)

(10)

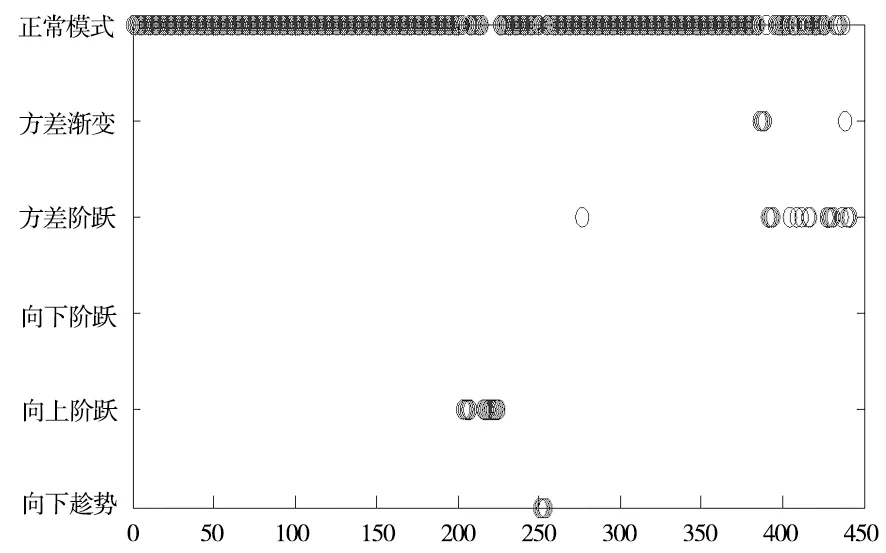

式中,阶跃前b=0,阶跃后b=1,分别代表阶跃前和阶跃后;k是斜率,根据大量在线实测数据以及现场质量工程的经验,这里选取为0.05。在MATLAB数值分析软件中以样本容量为60绘制图形,如图1所示。

图1 方差异常模式

特征提取是模式识别的前提,通常也被称为数据的预处理。简单地采用原始数据进行模式识别,往往会因为数据中包含噪声使识别精度降低,同时也会因为样本数据维度大造成计算耗时过长。因此如何选取合理的特征成为决定模型好坏的关键。

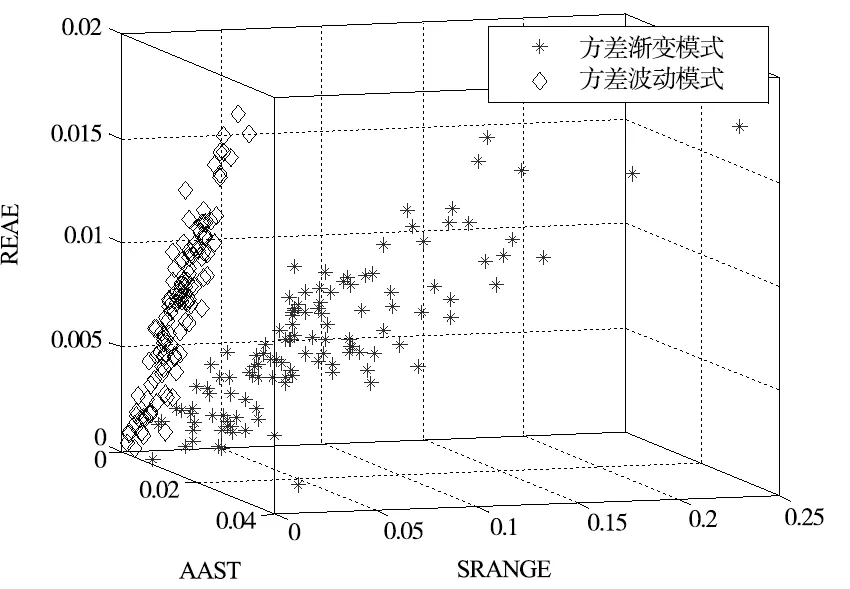

借鉴文献[11],选取参数SB、AASL、SRANGE和REAE作为形状特征统计量,这些形状特征与均值和方差的取值无关联,使得模式识别具有较好的一般性。分别以参数AASL、SRANGE和REAE为X、Y和Z坐标,根据蒙特卡洛仿真出200组数据绘制三维图,如图2所示,可以发现选取的三个特征能够很好的区分出方差渐变和方差阶跃。同时为了体现出方差渐变的微小趋势,把60个数据分为6段计算均值和方差,得到12个统计特征,再加上偏度、峰度以及均方差共计19个特征量,作为神经网络的输入矢量。

图2 AASL,SRANGE,REAE分布图

1.3 神经网络模型建立

根据神经网络理论,隐含层节点数选取过多,会造成学习时间很长。反之,网络的鲁棒性不好,抗噪声能力差。通过多次比较不同隐含层节点数的训练结果,最终确定隐含层节点为15。即白车身焊装车间在线监测模型结构为19-15-7。

图3 白车身在线监测BP网络模型

隐含层的转移函数采用连续可微的logsig函数。为了确保网络的输出限制在[0,1]之间,输出层的转移函数采用purelin函数,并采用compet竞争输出。网络的训练采用trainlm函数,实际测试表明,trainlm函数计算比traingd函数要快很多。网络的允许的最大训练步数为2000步,并且每隔100步显示一次训练结果。经过反复试验,学习速率设置为0.05。

2 人工神经网络的训练和验证

由于白车身的测点公差存在±1.0、±1.2和±1.5三个等级,计算得出的19个特征在幅值上存在差异,所以在输入到神经网络之前,需要对所有的输入参数做归一化处理。

网络的输出为向上趋势、向下趋势、向上阶跃、向下阶跃、方差阶跃、方差渐变、正常模式7种模式。

图4 模式识别精度对比

针对每个模式采用蒙特卡洛仿真出120组数据样本,随机选取其中的20组作为训练样本,其余作为测试样本。

神经网络训练结束后,利用测试样本对网络进行验证,得到的神经网络模式识别和实际模式如表1所示。对于前四种的均值模式均可以达到很好的识别精度,训练好的网络可以达到100%。但是对于方差的两种模式,尤其是对于比较微小的方差阶跃,识别精度有所下降,准确率为90.8%。对于方差渐变模式的识别准确率为91.7%,并且还可以发现,两种波动模式之间容易存在混淆,大约有9%的误判率。该网络模型在测试集上的对于7种模式的平均识别准确率为97%。

3 案例分析

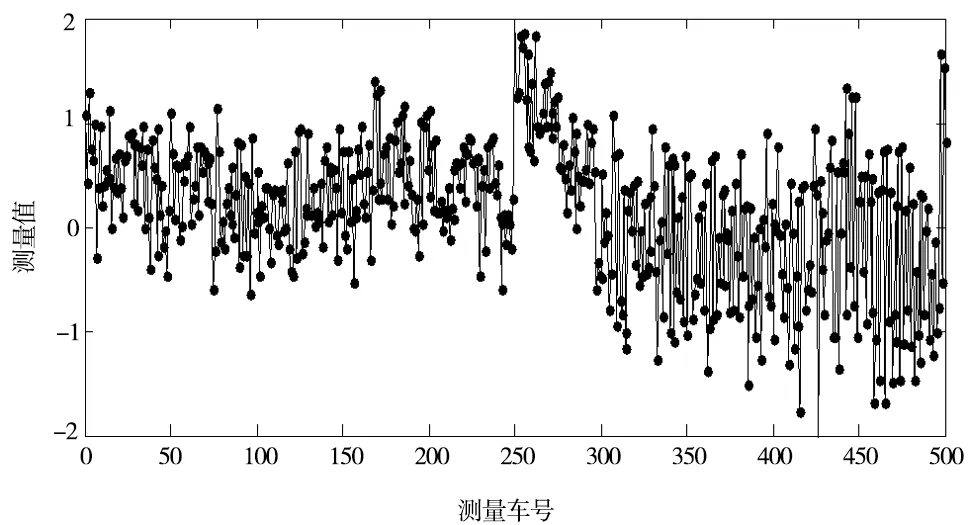

将上述方法应用于工程实际中,以某车型的前车架区域为例,24号测点为该车型前悬减震器安装点,测点的偏差影响到前轮定位参数,进而影响到汽车的行驶稳定性、乘坐舒适性以及安全性。因此有必要在实际生产过程中作为关键测点进行监控,这里以该测点CPF(17-24R)的Z方向即高度方向的变化为研究对象。

图5 前车架

选取该测点的500台车在线测量样本,如图6所示。将用于取值的监控窗口设置为60,同时设定步长为1。每次读入一个新的数据,同时舍弃最早的旧数据,使窗口内的数据长度保持为60个。

图6 实测数据

采用训练过的神经网络模型对监控窗口内的数值序列进行特征提取和模式识别,并输出识别的结果如图7所示。可以看出,在这段实测数据中不存在模式1向上阶跃和模式3向下阶跃,因此这里仅选取模式2-7为纵坐标。在这段过程中,前200台车的输出模式为7,对应的是正常模式;在第204台车,开始输出模式3,对应的是向上阶跃模式,通过及时响应,控制部分不合格零部件的尺寸偏差。在第225台车,生产状态重新回到正常;在第250台车,开始输出模式2,对应的是向下趋势模式;在第278台车,开始输出模式5,对应的是方差阶跃模式,并且在区间[380,430]反复报警。在第385台车,开始输出模式6,对应的是方差渐变模式。此时该测点的方差波动较大,相对与前半段变得不稳定,质量工程师应及时响应排查故障原因。

图7 输出模式类型

通过与实际的控制图曲线相比较,并与质量工程师的专家经验和生产线的夹具调整记录相匹配,验证了所提出的方差阶跃和方差渐变模式能够快速地反映生产线的实际波动状态,更好地发挥在线监控的作用。

4 结论

提出了方差异常模式的仿真函数构造方法,建立了白车身异常模式监测的BP神经网络模型,并将某车型实际测量的数据代入模型进行验证,结果表明该模型可以对方差异常进行有效监控,并具有较高的准确性,能够有效代替人工识别。为白车身焊装车间的质量诊断提供依据,该方法也适用于其他存在波动异常的自动化生产过程的在线质量智能监控。