不同牌号炭黑及混炼工艺对氯丁橡胶性能的影响*

2019-01-03林广义李天涯

林广义,井 源,李天涯,王 祥

(青岛科技大学 机电工程学院,山东 青岛 266061)

氯丁橡胶是由氯丁二烯经过聚合而得到的合成橡胶,具有优良的耐老化、耐油、耐腐蚀等性能。在很多场合都得到了广泛的应用,例如:海洋环境用氯丁橡胶电缆、深海环境大深度水密接插件用氯丁橡胶、黏合剂配方中的主要材料、耐油耐高温的密封件以及输油管道中的耐腐蚀件等[1-5]。虽然氯丁橡胶的硫化胶料有良好的物理机械性能,但不同牌号的氯丁橡胶在储存、混炼、硫化等加工过程中具有很大的差别[6-9],本文所选择的氯丁橡胶2442属于硫醇调节型氯丁橡胶,采用秋兰姆作为稳定剂,胶料具有良好的稳定性,比较容易存储,其次加工性能较好,在混炼和硫化过程中有较好的耐焦烧性能,加工稳定性好[10-15]。

本文主要研究了不同牌号的炭黑单独使用时对氯丁橡胶2442物理机械性能的影响,选择胶料物理机械性能较优时的N330与N550的共混比,以探究适应于氯丁橡胶2442的最佳补强添加量。同时在N330与N550的最佳配比下研究了混炼工艺对硫化胶料扯断强度的影响。

1 实验部分

1.1 原料

氯丁橡胶2442:重庆长寿捷圆化工有限公司;炭黑N550:吸碘值为43 g/ kg,DBP吸收值为121 cm3/100 g,卡博特化工有限公司;炭黑N115:吸碘值为160 g/ kg,DBP吸收值为113 cm3/100 g,卡博特化工有限公司;炭黑N330:吸碘值为121 g/ kg,DBP吸收值为114 cm3/100 g,卡博特化工有限公司;N234:吸碘值为120 g/ kg,DBP吸收值为125 cm3/100 g,卡博特化工有限公司;白炭黑:德国德固赛公司;V700芳烃油:德国汉圣化工集团;硬脂酸(SAD)、间甲树脂(SL-3022)、促进剂DM:上海永研化工有限公司;防老剂RD:广州创玥化工有限公司;ZnO、MgO:广东瑛科化工有限公司;CO20、橡胶黏合剂RA-65、S:兰州环丰工业有限公司。

1.2 仪器及设备

双辊开炼机:BL-6157,宝轮精密检测仪器有限公司;橡塑试验密炼机:XSM-500,上海科创橡塑机械设备有限公司;平板硫化机:QLB-400×400×2,上海第一橡胶机械厂;无转子硫化仪:M-2000-AN,台湾高铁检测仪器有限公司;门尼黏度计:UM-2050,台湾优肯科技股份有限公司;拉力试验机:TS 2005b,台湾优肯科技股份有限公司。

1.3 实验配方

实验配方(质量份)为:氯丁橡胶2442 100;N550 30;白炭黑 15;V700 10;SAD 0.5;MgO 2;SL-3022 1;RD 1; 4010 2;CO20 0.3; ZnO 4;S 2;DM 0.15;RA-65 1。

其中炭黑N550作为可替换量,在实验进行时炭黑N115、N330、N234用来等量替换炭黑N550。

1.4 试样制备

1.4.1 混炼胶的制备

密炼机初始温度为70 ℃,转速为70 r/min。混炼工艺为:(1)氯丁橡胶2442和小料同时添加到密炼机中混炼1 min;(2)加入炭黑N550,混炼1 min;(3)将白炭黑和V700芳烃油依次加入密炼机中,混炼1 min;(4)当温度显示为100~110 ℃时于30~60 s后排胶;(5)对混炼胶过辊1~2次进行冷却;(6)在开炼机上进行开炼,依次加入促进剂DM、ZnO、普通硫磺。左右割胶5次,待小料混合均匀后,打三角包和圆包5次,薄通8~10次,然后压片冷却后待用。

1.4.2 硫化工艺

硫化所用的设备为平板硫化机,硫化温度为150 ℃,硫化时间为tC90×1.3,硫化压力为10 MPa,硫化后所得试片进行冷却后用于性能测试。

1.5 性能测试

门尼黏度按照GB/T 1232—1992进行测试;扯断强度按照GB/T 528—2009进行测试;邵尔A硬度按照GB/T 531—2009进行测试;耐水老化性能按照GT—7017-NM进行测试;磨耗性能按照GB—1998进行测试。

2 结果与讨论

2.1 硫化体系对氯丁橡胶2442性能的影响

通过改变硫化体系中各物质的含量来研究硫化体系中各物质对胶料性能的影响。硫化体系中氧化锌、氧化镁、硫磺和硫化促进剂DM的用量如表1所示,所测得硫化胶料的扯断强度如表2所示。

由表1及表2可知,配方6中当硫化体系中氧化锌、氧化镁、硫磺、促进剂DM的质量比为4∶2∶2∶0.15时,硫化体系能够得到最大扯断强度,为22.04 MPa。

表1 硫化体系配方

表2 硫化胶料的扯断强度

2.2 不同牌号的炭黑对氯丁橡胶2442物理机械性能的影响

2.2.1 对硫化胶料老化及耐水后扯断强度的影响

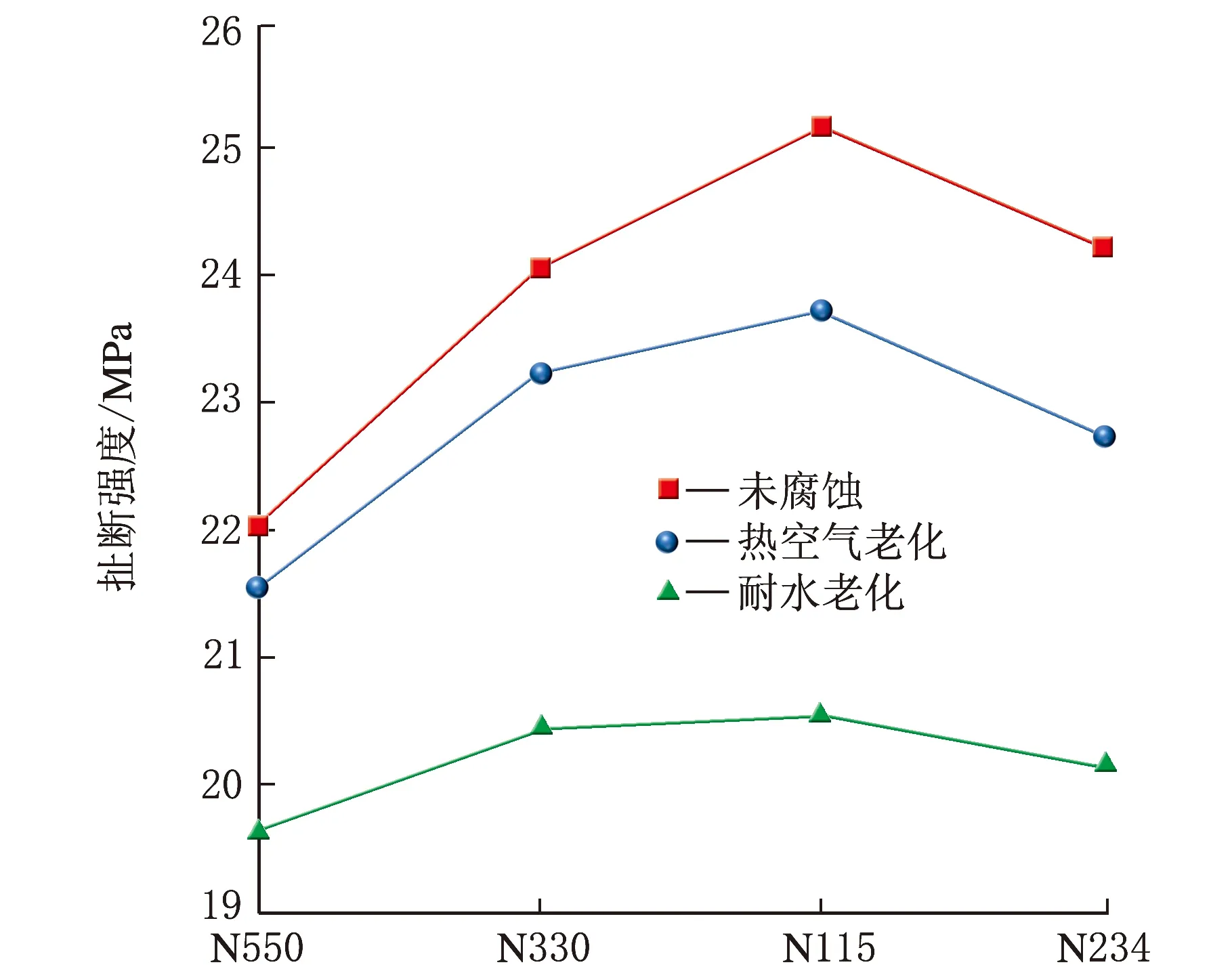

不同牌号的炭黑对氯丁橡胶2442扯断强度的影响如图1所示。由图1可知,添加炭黑N115的胶料无论在腐蚀前、受热空气老化24 h×100 ℃还是在24 h×100 ℃耐水老化后的扯断强度均最大。其主要在于N115具有较小的离子半径及较大的比表面积,在胶料的混炼过程中能够很好地分散于胶料中。

不同牌号的炭黑图1 不同牌号的炭黑对氯丁橡胶2442扯断强度的影响

2.2.2 对硫化胶料老化后及耐水后300%定伸应力的影响

不同牌号的炭黑对硫化胶料300%定伸应力的影响如图2所示。无论胶料在老化前、后还是在耐水腐蚀后,采用N330配方的胶料定伸应力最大。定伸应力一部分受到硫化影响,另一部分受到离子间作用力的影响。其主要原因为:(1)4种牌号炭黑中N330离子直径以及比表面积居中,在胶料的硫化过程中,小直径或者大直径的炭黑离子都会对胶料的硫化产生一定影响,从而影响了硫化胶料的定伸应力;(2)胶料硫化过程中炭黑离子逐渐平铺在胶料中,炭黑离子直径过小会使相邻离子间的作用力减弱;若炭黑离子直径过大,相应的炭黑数量会减少,也会引起离子间作用力的减弱,从而会使硫化胶料的定伸应力变小。

不同牌号的炭黑图2 不同牌号的炭黑对氯丁橡胶2442的300%定伸应力的影响

2.2.3 对氯丁橡胶2442门尼黏度的影响

不同牌号的炭黑对氯丁橡胶2442门尼黏度的影响见图3。

不同牌号的炭黑图3 不同牌号的炭黑对氯丁橡胶门尼黏度的影响

由图3可以看出,添加N115以及N234的氯丁橡胶门尼黏度最大,主要在于N115和N234在混炼过程中不容易分散,容易积聚,从而使胶料流动性变差,门尼黏度升高。

2.2.4 对硫化胶料硬度的影响

由图4可以看出,老化以及耐水腐蚀对硫化胶料的邵尔A硬度具有一定的影响,经老化以及耐水腐蚀后会引起氯丁橡胶分子链的结构化,导致硬度升高。由图4可知,N330经老化或者耐水腐蚀后硬度的变化量最小,在水下环境中使用的氯丁橡胶2442可选择N330作为补强填料。

不同牌号的炭黑图4 不同牌号炭黑对氯丁橡胶2442硬度的影响

2.2.5 对氯丁橡胶2442耐磨性的影响

不同牌号的炭黑对硫化胶料体积磨耗性能的影响如图5所示。由图5可知,使用炭黑N330的氯丁橡胶2442耐磨性最好。

不同牌号的炭黑图5 不同牌号的炭黑对硫化胶料阿克隆磨耗的影响

2.2.6 对硫化胶料体积电阻率的影响

不同牌号的炭黑对硫化胶料体积电阻率的影响如图6所示。由图6可以看出,无论哪种牌号的炭黑在老化前的体积电阻率均小于老化后的体积电阻率;老化前的体积电阻率均大于耐水腐蚀后的体积电阻率。其主要原因在于,硫化胶料在加热老化过程中由于受到热胀冷缩的影响,离子间的距离会增加,受热老化后的硫化胶料在一定程度上弹性会降低,加之分子链的结构化,冷却后的胶料不可能恢复原来状态,最终导致碳离子间的距离增加,碳离子之间的距离增加后根据量子隧穿理论电子在通道内的运动几率下降,硫化胶料的体积电阻率上升。

由图6还可以看出,在炭黑用量相同的情况下,不同牌号的炭黑体积电阻率也有很大区别,N550、N330比N115、N234的电阻率大,主要原因在于前两种碳离子直径大,在受到相同热量时,离子间的相对移动面积要比后两种大,进而使电阻率增大。填充炭黑N550的胶料在老化前后及耐水腐蚀后电阻率的保持率最大。

不同牌号的炭黑图6 不同牌号的炭黑对硫化胶料体积电阻率的影响

2.2.7 对硫化胶料断裂伸长率的影响

阀板式进水口优点:相比传统转盘水阀,阀板式进水口通过打磨平顺沉箱进水口位置,在沉箱下潜时由于沉箱内外水头差,外水压通过橡胶垫板压紧沉箱进水口,密封性能好。在沉箱出驳安装施工时,以往传统水阀进水控制全靠潜水员进行控制,需要配备数个潜水员下水拧紧或拧松转盘进行开关控制进水,程序较为复杂,且容易导致每个格仓水量不一致。而阀板式进水口,只需要在进水口相应的位置沉箱顶上安排人员进行拉绳或松绳操作,在技术人员的控制口令下,立即能进行沉箱进水量控制,操作简单便捷,控制压载水速度快,沉箱格仓压载水量平衡,沉箱调平效果好,且不需要潜水员进行潜水作业。

不同牌号的炭黑对硫化胶料断裂伸长率的影响如图7所示。由图7可以看出,添加N550与N115的胶料断裂伸长率最大。

不同牌号的炭黑图7 不同牌号炭黑对硫化胶料断裂伸长率的影响

综上所述,添加N115能够得到最大的扯断强度、N330能够得到最大的定伸应力、N330能够得到最优的体积磨耗、添加N550能够得到最大的电阻率以及断裂伸长率。

2.3 N330与N550共混对氯丁橡胶2442物理机械性能的影响

2.3.1 对氯丁橡胶2442扯断强度的影响

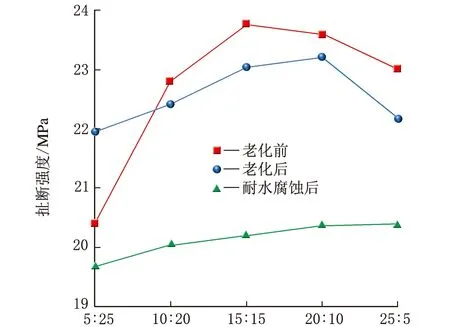

N330与N550共混对硫化胶料扯断强度的影响如图8所示。

m(N330)∶m(N550)图8 N330与N550共混对硫化胶料扯断强度的影响

当m(N330)∶m(N550)=20∶10时,硫化胶料的耐老化性能以及耐水腐蚀后的扯断强度保持率最大。主要原因在于:两种炭黑相比较而言,N550具有良好的加工性能以及分散性能。N550可以提高共混炭黑在胶料中的分散性能,而N330可以提高共混时的扯断强度。若N330过多会影响胶料的加工性能从而导致分散效果不好;N550过多虽然能改善胶料的加工性能但会影响硫化胶料的扯断强度。

2.3.2 对氯丁橡胶2442电阻率的影响

N330与N550的共混对硫化胶料电阻率的影响如图9所示。由图9可知,老化前后随着N330含量的增加,硫化胶料的电阻率呈现下降趋势,主要原因在于N330粒径较小,比表面积较大,相对表面积大,N330与N550共混填充到胶料后,离子间距相对较小,很容易引起量子隧穿现象,从而导致电阻率较小。硫化胶料受热膨胀后,胶料相当于有一定程度的拉伸,在拉伸过程中离子间距拉大,导电性能变小;在耐水腐蚀后炭黑吸收水分,水分与炭黑结合后以游离态的形式存在于硫化胶料中,引起导电性能的增加。由图9还可以看出,当m(N330)∶m(N550)=20∶10时,耐水腐蚀后的电阻率最大,其原因一方面在于N330含量增加后降低了分散程度;另一方面在于,两种炭黑填充后对胶料的硫化产生一定的作用,不合适的配比会影响硫化键的形成。

m(N330)∶m(N550)图9 不同用量的炭黑对硫化胶料电阻率的影响

2.3.3 对氯丁橡胶2442其它性能的影响

N330与N550共混后对胶料门尼黏度、邵尔A硬度、阿克隆磨耗的影响如表3所示。当N330含量增加时胶料的门尼黏度以及邵尔A硬度呈现上升趋势;阿克隆体积磨耗量降低。原因在于N550分散性好,有利于胶料的流动性使门尼黏度下降;N330具有良好的磨耗性能,含量的增加能减小硫化胶料的磨耗量。

表3 N330、N550共混对胶料性能的影响

综上所述,综合考虑硫化胶料老化以及耐水腐蚀后的扯断强度保持率、耐水后的电阻率以及门尼黏度、邵尔A硬度、阿克隆体积磨耗等性能指标,当m(N330)∶m(N550)=20∶10时胶料的综合性能最优。

2.4 混炼工艺对氯丁橡胶2442性能的影响

氯丁橡胶在混炼过程中对混炼条件极为苛刻,排胶温度不得高于110 ℃,温度过高时会引起胶料焦烧现象,从而导致硫化胶料物理机械性能下降,最终影响产品的使用性能。本实验选择m(N330)∶m(N550)=20∶10为研究对象,以硫化胶料的扯断强度为依据来探究适合氯丁橡胶2442的最佳混炼工艺。混炼三要素的设置如表4所示。以下实验中除混炼时间、转子转速、密炼机初始温度不同外其它操作条件均相同。

表4 混炼三要素设定表

混炼工艺对硫化胶料扯断强度的影响以及所设计正交实验如表5所示。

表5 三因素三水平具体分布表以及扯断强度

随排胶温度的提高,扯断强度下降的原因在于:氯丁橡胶2442和其它牌号的氯丁橡胶具有相同的混炼性质,对混炼工艺的要求很高。在制备氯丁橡胶的混炼胶时,密炼机的初始温度、混炼时间、转子转速对排胶温度都有很大的影响,其中排胶温度是衡量混炼工艺的一个重要参数,氯丁橡胶的最佳排胶温度为110 ℃。排胶温度过高容易造成氯丁橡胶的早期硫化,早期硫化的胶料在参与硫化的过程中流动性变差,进而产生一些不良效果。在胶料混炼过程中密炼机腔室内的温度过高时,为了减少胶料在混炼过程中的焦烧现象,一般采用提栓降温的办法,提栓能够起到降低混炼胶料温度的作用,但在采用提栓降低混炼胶料温度的过程中容易产生以下缺点:(1)提栓时,一部分胶料会随着提栓通道向上爬,从而导致往上爬的混炼胶无法得到混炼进而在一定程降低了小料在这部分胶料中的分散度;(2)提栓的过程中另一部分胶料受到转子的剪切作用,提栓后单位体积的混炼胶料降低,会使得胶料不能受到转子的充分剪切。为了得到具有良好分散性能的混炼胶料,可以通过增加混炼时间、降低密炼机初始温度、降低转子转速改善混炼胶分散性。由表5可知采用XSM-500型密炼机对氯丁橡胶混炼胶料制备中,密炼机温度为60 ℃、转子转速为60 r/min、混炼时间为5 min时得到的混炼胶具有良好的物理机械性能。

3 结 论

(1) 使用N115能够得到最大的扯断强度,使用N330能够得到最大的定伸应力,使用N330能够得到最优的体积磨耗,使用N550能够得到最大的电阻率以及断裂伸长率。

(2) 综合考虑硫化胶料热老化后以及耐水腐蚀后的扯断强度保持率、耐水后的电阻率、门尼黏度、邵尔A硬度、阿克隆体积磨耗,当m(N330)∶m(N550)=20∶10时胶料的综合性能最优。

(3) 采用XSM-500型密炼机对氯丁橡胶2442混炼胶料制备中,密炼机温度为60 ℃、转子转速为60 r/min、混炼时间为5 min时得到的混炼胶具有良好的扯断强度。