聚乙烯中不同抗氧剂的抗热氧化性能*

2019-01-03刘圣华董万庆宋尚德陈光岩李连鹏杨金胜

刘圣华,王 硕,董万庆,宋尚德,陈光岩,李连鹏,杨金胜

(1.中国石油华北化工销售公司,北京 100009;2.中国石油吉林石化公司 研究院,吉林 吉林 132021;3.中国石油吉林石化公司 销售公司,吉林 吉林 132021)

具有优异性能的聚乙烯广泛应用于管材、片材、薄膜、容器、棒材、线缆及玩具等领域,很多应用领域要求长时间、露天等恶劣条件下聚乙烯应用后仍有良好的性能。聚乙烯在加工和使用过程中,由于受到光、热、水分、紫外线等因素的影响,会产生降解或交联,使其性能变差,外观变黄,最终丧失使用价值[1-4]。抗氧剂根据其作用机理可分为主抗氧剂、辅助抗氧剂和复合抗氧剂,其中复合抗氧剂型产品开发周期短,效果好,综合性能佳,方便用户使用,因而使用最为广泛[5-7]。陶园园等[8-10]考察了抗氧剂和光稳定剂对聚乙烯老化性能的影响,翁起阳等[11-13]考察了单种或单类抗氧剂对聚乙烯用品的影响。

本文将线性低密度聚乙烯(LLDPE)粉料与不同种类抗氧剂和抗氧剂组合共混、造粒,考察了不同抗氧剂和抗氧化组合样品对LLDPE氧化诱导期、熔融指数和机械性能的影响。将粒料和拉伸样条放置在烘箱中进行热氧化实验,考察了不同热氧化时间的样品熔融指数、拉伸断裂应力和拉伸断裂标称应变的变化情况,从而确定了不同抗氧剂和抗氧剂组合的抗氧化性能,为聚乙烯生产中抗氧剂的选择提供依据。

1 实验部分

1.1 原料

LLDPE:DFDA 7042粉料,中国石油吉林石化公司乙烯厂;抗氧剂1010、抗氧剂168、抗氧剂1076、抗氧剂300、抗氧剂GS、Wisorb GM:奕益实业有限公司;硬质酸钙:市售。

1.2 仪器及设备

双螺杆挤出机:SHJ-58-Ⅱ型,南京航天航空大学信立塑料机械厂;高速混合机:SHR-50A,江苏张家港市亿利机械有限公司;电热鼓风干燥箱:DH-105S型,天津市中环实验电炉有限公司;熔融指数仪:GT-7100-M1B2型,东莞市高技检测仪器有限公司;万能拉伸试验机:WDW-20型,上海华龙测试仪器股份有限公司;差示扫描量热仪:DSC 204型,德国耐驰仪器公司。

1.3 样品制备

按照表1的配方称取DFDA 7042和各种助剂,在高速混合机中高速混合5 min,利用双螺杆挤出机挤出造粒。

表1 样品配方

按照GB/T 1040—2006采用挤塑的方法将加入不同抗氧剂的样品制成50 mm×10 mm×4 mm哑铃形试样,在温度为21~25 ℃、相对湿度为45%~55%的条件下放置24 h以上,然后进行力学性能测试。

在DH-105S型电热鼓风干燥箱中进行老化实验,老化温度为100 ℃,为了模拟环境温度变化,在100 ℃下老化9 h之后降温至室温,然后继续升温到100 ℃,老化9 h,在总老化时间为0 h、40 h、120 h、470 h、680 h、800 h时进行性能测试。

1.4 性能测试

熔融指数按照GB/T 3682—2000进行测试,测试温度为190 ℃,砝码质量为2.16 kg;拉伸性能按照GB/T 1040.3—2006进行薄膜测试,试样采取Ⅱ型试样,拉伸速率为50 mm/min;氧化诱导期按照GB/T 19466.6—2009进行测试,测试温度为200 ℃。

2 结果与讨论

2.1 不同抗氧剂样品的氧化诱导期

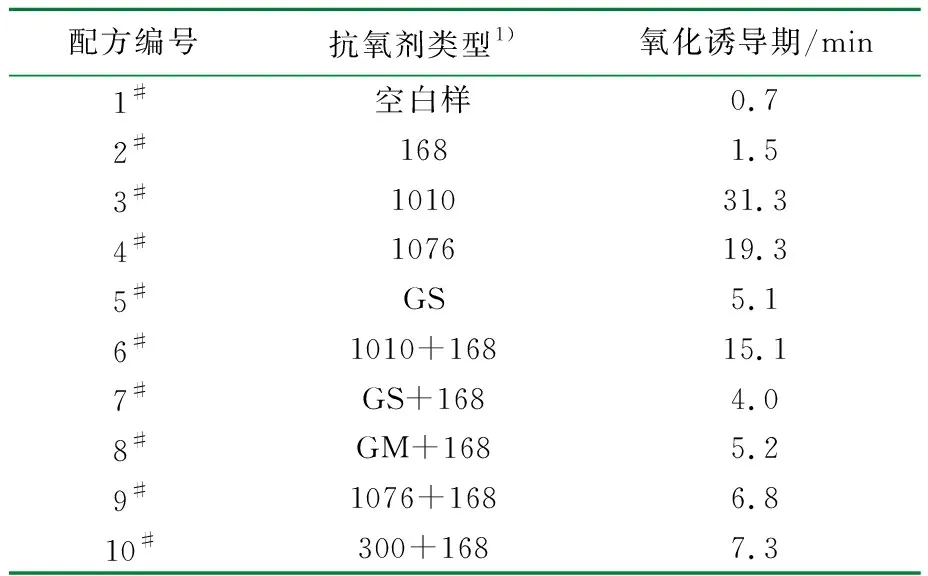

聚乙烯材料在加工和使用过程中,由于超氧负离子、单线态氧等氧活性物种和各种自由基作用,分子会失掉电子被氧化,电子从一个原子转移到另一个原子上,发生氧化反应,使制品褪色、泛黄、硬化、龟裂、丧失光泽和透明度,缩短了高分子制品的使用寿命,在聚乙烯生产过程中抗氧剂的选择和优化对聚乙烯的性能有重要影响,因为聚乙烯在氧化过程中首先是消耗加入的抗氧剂,抗氧剂对聚合物起保护作用,待抗氧剂耗尽聚乙烯才会开始氧化。用热分析仪测试得到的氧化诱导期是表征稳定化材料耐氧化分解的一种相对量度,是对材料稳定化水平的一种评价。对表1所列10个不同抗氧剂配方样品进行了氧化诱导期测试,结果见表2。

表2 不同抗氧剂样品的氧化诱导期

1) 表中“+”为两种抗氧剂的复配,下同。

由表2可知,抗氧剂配方中1010样品抗氧化性能最好,1076样品次之,空白样和168样品抗氧化性能差,复配抗氧剂中1010复配168抗氧剂抗氧化性能最好。从表2也可以看出,从加速老化方面来看,复配抗氧剂的抗氧化性能并没有比单组分抗氧剂优异,原因是复配抗氧配方主抗氧剂和辅助抗氧剂的协同作用造成的。

2.2 不同抗氧剂样品的熔融指数

2.2.1 抗氧剂对样品熔融指数的影响

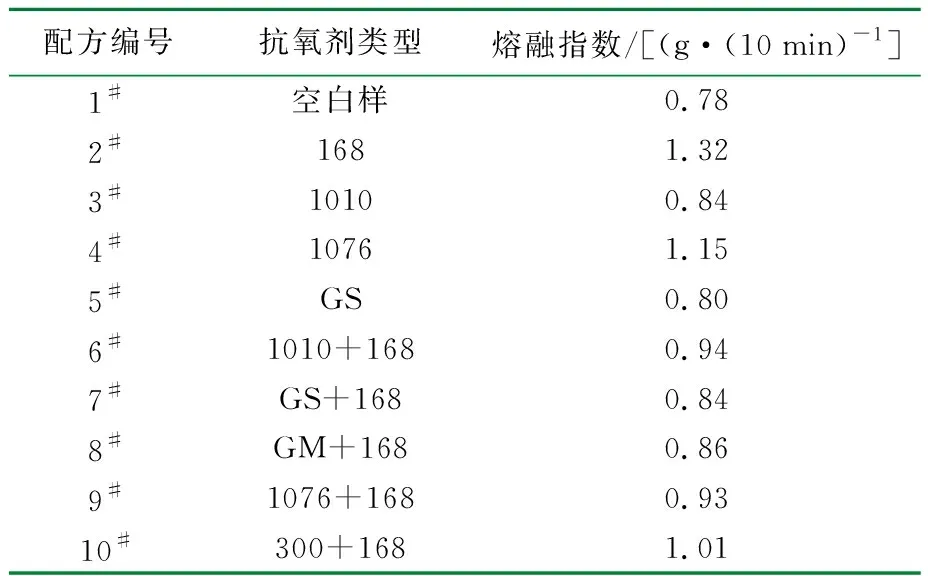

助剂的加入也会对树脂的熔融指数、加工性能造成影响,10个不同抗氧剂样品熔融指数测试结果见表3。

表3 不同抗氧剂样品熔融指数

由表3可以看出,在DFDA 7042粉料中加入不同抗氧剂后,熔融指数有升高趋势,这是因为抗氧剂具有一定的润滑作用,加入抗氧剂后改善了产品加工性能,样品熔融指数升高。

2.2.2 熔融指数随老化时间变化情况

为了考察不同抗氧剂和抗氧剂组合对DFDA 7042产品抗热氧化性能的影响,将含有不同抗氧剂和抗氧剂组合的粒料放置在烘箱中进行热氧化实验,实验温度为100 ℃,考察了老化时间为0 h、40 h、120 h、470 h、680 h、800 h时样品熔融指数变化情况,测试结果见表4。

表4 不同抗氧剂样品的熔融指数

由表4可知,随着老化时间延长,不加抗氧剂的空白样和加入抗氧剂168的样品熔融指数快速增大,在470 h时样品熔融指数太大,无法测试,这是因为这两个样品抗氧化性能差,样品在长时间热氧化过程中,聚乙烯大分子链断裂,形成活泼的游离基,这些游离基又通过自动氧化作用进一步引起整个大分子链裂解、支化、降解,导致相对分子质量降低,结果表现为样品的熔融指数快速增加。加入抗氧剂GM和168复合配方的样品,在热氧化120 h时熔融指数上升,样品开始降解,热氧化470 h后熔融指数太大,不能测试,降解严重。其它样品从测试数据来看,熔融指数大部分有下降趋势,原因是长时间热氧化使聚乙烯分子发生交联。从样品不同老化时间熔融指数波动可以看出,加入1076、1010、1076+168和1010+168样品的熔融指数波动小,是理想的抗氧剂,可以根据市场价格选用单组分抗氧剂或复合抗氧剂。

2.3 机械性能随老化时间变化情况

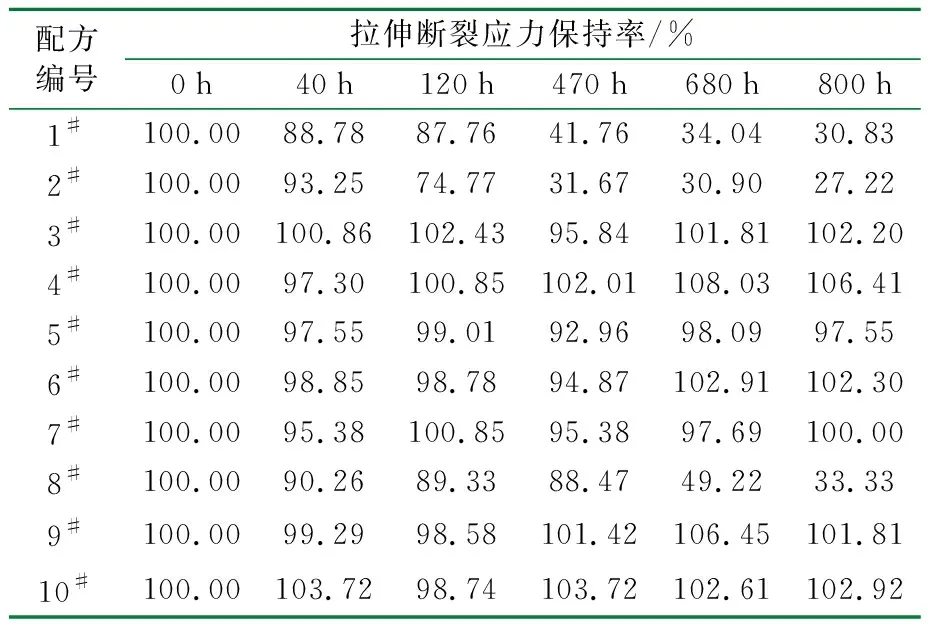

2.3.1 拉伸断裂应力变化情况

为了考察不同抗氧剂和抗氧剂组合对DFDA 7042长期热氧化后拉伸断裂应力的影响,测试了不同抗氧剂和抗氧剂组合样品热氧化0 h、40 h、120 h、470 h、680 h和800 h时的拉伸断裂应力,不同老化时间拉伸断裂应力保持率见表5,不同老化时间拉伸断裂应力变化趋势见图1。

表5 不同老化时间下样品的拉伸断裂应力保持率

图1 不同老化时间下样品的拉伸断裂应力

由表5和图1可以看出,1#、2#和8#样品,在100 ℃烘箱老化后拉伸断裂应力变化明显,其中2#样品拉伸断裂应力下降最快,老化120 h样品的拉伸断裂应力保持率已经降到80%以下,其它样品在不同老化时间内拉伸断裂应力基本没有变化,长时间老化后很多样品拉伸断裂应力不仅没降低,还有部分升高现象,样品长时间老化后拉伸断裂应力保持率大于100%,其原因同前文所述样品熔融指数降低的原因一样,样品在100 ℃烘箱长时间老化后发生了交联,降低了样品熔融指数,提高了拉伸断裂应力。从拉伸断裂应力来看,1#、2#和8#样品抗热氧化性能差,工业中不能选用,其它抗氧剂需要用其它方法判定抗氧化性能的优劣。

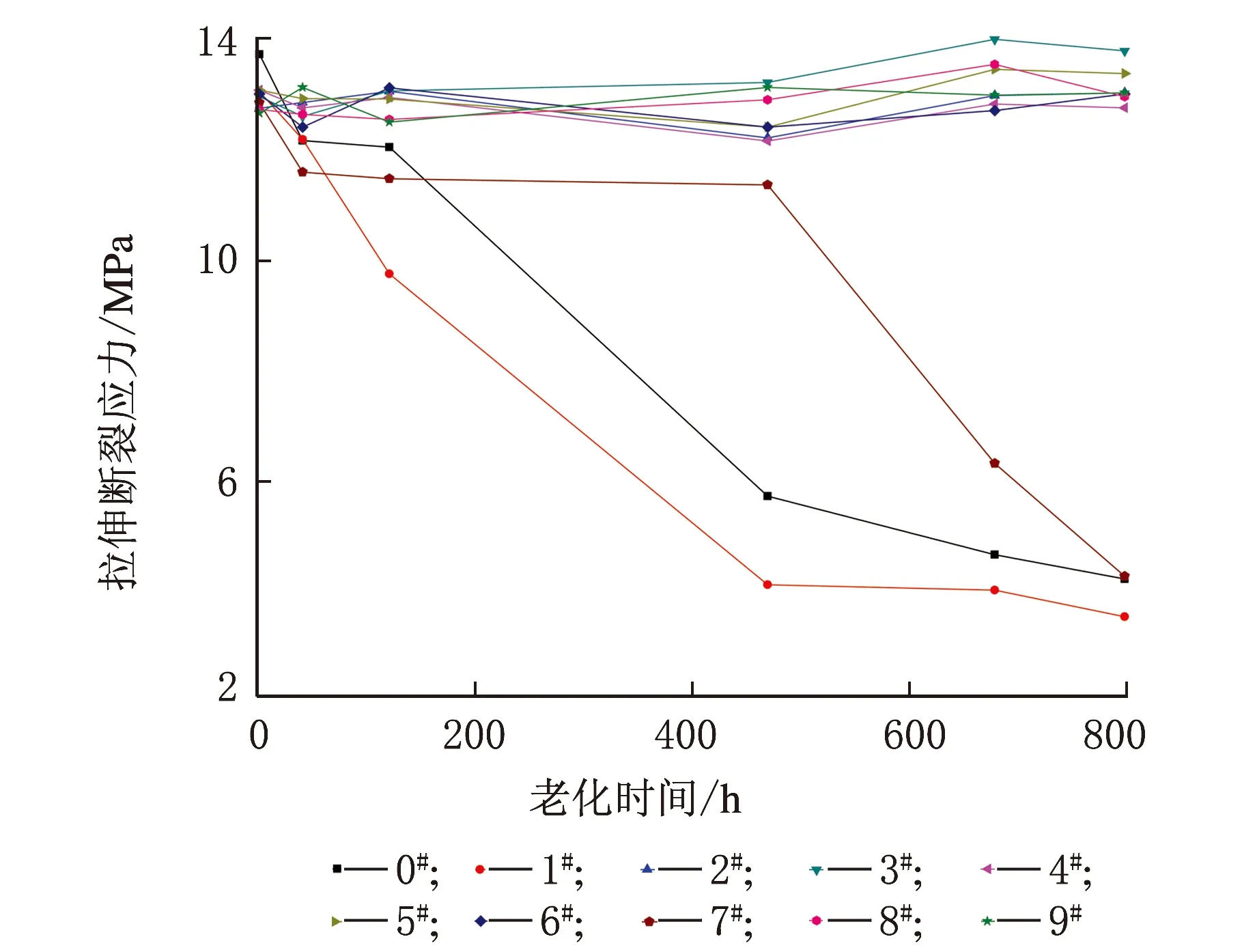

2.3.2 拉伸断裂标称应变变化情况

通常用拉伸断裂标称应变的下降程度来表征聚乙烯的老化程度,拉伸断裂标称应变保留率大于80%时为诱导期,即实现其使用价值的时期,拉伸断裂标称应变保留率在20%~80%之间时为老化期,使用性能下降,当拉伸断裂标称应变保留率小于20%时,为脆化期,完全失去其使用性能。为了考察不同抗氧剂和抗氧剂组合对DFDA 7042长期老化后拉伸断裂标称应变的影响,测试了不同抗氧剂和抗氧剂组合样品热氧化0 h、40 h、120 h、470 h、680 h和800 h时的拉伸断裂标称应变,不同老化时间拉伸断裂标称应变保留率见表6,不同老化时间拉伸断裂标称应变变化趋势见图2。

表6 不同老化时间下样品的拉伸断裂标称应变保持率

由表6和图2可以看出,不同抗氧剂和抗氧剂组合样品随着老化时间的增长,拉伸断裂标称应变均呈下降趋势,1#、2#和8#样品拉伸断裂标称应变下降较快,4#、6#和9#样品拉伸断裂标称应变下降得慢,老化680 h后拉伸断裂标称应变保留率均在80%以上,6#样品老化800 h后拉伸断裂标称应变保留率仍在80%以上,因此从拉伸断裂标称应变看,1076、1010+168、1076+168是抗热老化性能较好的抗氧剂和抗氧剂组合,其中1010+168抗氧剂样品抗热老化性能最优。

图2 不同老化时间下样品的拉伸断裂标称应变图

3 结 论

(1) 9种不同抗氧剂和抗氧剂组合中1010样品氧化诱导期最长,复配抗氧剂中1010复配168抗氧剂样品氧化诱导期最长。

(2) DFDA 7042粉料中加入不同抗氧剂后熔融指数变大,随着老化时间延长,1#、2#和8#样品降解,熔融指数变大,其它样品熔融指数大部分有下降趋势。

(3) 9种不同抗氧剂和抗氧剂组合中,1#、2#和8#样品在100 ℃烘箱老化后拉伸断裂应力下降明显,其它样品长时间老化后很多样品拉伸断裂应力不仅没降低,还有部分升高现象。

(4) 9种不同抗氧剂和抗氧剂组合中1#、2#和8#样品的拉伸断裂标称应变下降较快,4#、6#和9#样品拉伸断裂标称应变下降得慢,是抗氧化性能较好的抗氧剂和抗氧剂组合,其中添加1010+168抗氧剂的6#样品抗热老化性能最优。