酵母固态发酵仔猪配合饲料的工艺研究

2019-01-02管军军张天勇高天增王志祥

■管军军 张天勇 高天增 王志祥

(1.河南农业大学畜牧学博士后科研流动站,河南郑州450002;2.河南广安生物科技股份有限公司博士后科研工作分站,河南郑州450001)

单菌种发酵作为固态发酵中常见的一种发酵形式,该发酵能够明确菌种的发酵效果,与混菌发酵相比,其工艺参数容易控制,且无菌种间的抑制作用。酵母菌体蛋白含量较高,约为50%~60%,氨基酸构成合理,且富含B 族维生素,是一种优质的蛋白源。酵母菌发酵过程中能够分泌大量水解酶类,降解抗营养因子,并产生多种生物活性物质。利用酵母发酵的饲料有抗病、强化营养和促进生长的效果。

但是,有关酵母固态发酵仔猪配合饲料的研究鲜有报道。本课题组结合固态发酵饲料的产业化实际情况,在科学设计试验方案的基础上系统地研究酵母固态发酵仔猪配合饲料生产技术,本研究主要集中在发酵的工艺参数对发酵产品主要营养指标(蛋白)的影响及工艺参数的优化,为酵母固态发酵仔猪配合饲料的实际生产提供理论依据。

1 材料与方法

1.1 主要材料与试剂

酵母由河南省工业微生物菌种保藏中心提供,经过筛选驯化后,并加以辅料经冷冻干燥制成发酵剂(>108CFU/g),冰箱5 ℃保存备用。仔猪配合饲料551H及552H 由河南广安生物科技股份有限公司生产,其组成如表1所示;另外,葡萄糖等试剂均为分析纯,购自郑州新丰化验器材有限公司。

表1 仔猪配合饲料551H及552H配方

1.2 主要仪器设备

SPX-250B 智能型生化培养箱,上海琅玕实验设备有限公司;JJ-CJ-1FD 超净工作台,吴江市净化设备总厂;LDZX-50FB立式压力蒸汽灭菌器,上海申安医疗器械厂;FA2004B 电子天平,上海精密科学仪器有限公司。

1.3 粗蛋白及其增加率的测定

利用凯氏定氮法GB/T6432—1994对仔猪配合饲料或发酵产品进行粗蛋白的测定,以干基表示(P)。

蛋白增加率(%)=(P发酵后-P未发酵)/P未发酵×100

1.4 发酵试验

将酵母发酵剂接种到培养液[2%(w/v)仔猪配合饲料551H或552H+2%(w/v)葡萄糖+蒸馏水]中,振荡均匀,置于30 ℃条件下振荡培养,转速为150 r/min,培养4 h。取发酵剂活化液一定比例(v/v)接种到固态发酵培养基(仔猪配合饲料551H或552H与蒸馏水组成,装料100 g/瓶)上。搅拌均匀后,置于培养箱中固态发酵,一定时间后取样,50 ℃条件下干燥成品备用。

1.5 试验设计

1.5.1 发酵时间、固态培养基组成、发酵温度及接种量的影响试验

试验主要研究不同的发酵时间(0、12、16、24、32、40、48 h)、固态培养基组成[仔猪配合饲料∶水=(80∶20)、(70∶30)、(60∶40)、(50∶50)]、发酵温度(25、28、30、32、35 ℃)及接种量(3%、5%、10%、15%、20%)对发酵产品蛋白的影响,其它因素还有培养基的种类(551H与552H),并进行7×2(发酵时间)、4×2(固态培养基组成)、5×2(发酵温度)及5×2(接种量)试验设计,每组试验均重复3次。

1.5.2 优化试验设计-响应面设计

在研究各种工艺参数影响的基础上,根据实际应用及统计分析确定每个因素的最高与最低水平,进行4因素的响应面设计,共27组,每组试验均重复3次。试验结果进行二次响应面回归建模,并预测最佳工艺参数。

1.5.3 验证试验

在优化试验确定最佳理论工艺参数的基础上,并对该工艺参数进行相应的发酵试验,其结果与理论值进行比较,最终确定最佳工艺参数。

1.6 统计方法

利用SAS 9.0软件对试验结果进行多因素方差分析(ANOVA)、最小二乘法(LSD)进行各水平之间的多重比较以及二次响应面回归分析。

2 结果与讨论

2.1 发酵时间对发酵产品蛋白的影响

本研究所选用的是两种市售仔猪配合饲料,具有较好的代表性,从表1可看出,551H与552H营养及配比各有侧重,前者易消化吸收更适合断奶的仔猪,后者利于肠道健康则更适合年龄更大的仔猪。对此我们分别对两种配合饲料进行酵母固态发酵研究。通过发酵时间对发酵产品的影响可以发现(图1),在0~24 h内,两种配合饲料均随着发酵时间的延长其蛋白含量及其增加率相应提高,趋势基本一致;但是,发酵时间达到24 h后,两种饲料的蛋白所受的影响不同,551H呈“U”形态势,而552H则呈“倒U”形态势,具体来说,24~40~48 h,551H 先降后增趋势,而552H 则与之相反。而通过统计学分析本次试验结果,发酵时间影响着酵母对于这两种饲料固态发酵产品的蛋白含量(P<0.000 1)及其增加率(P<0.000 1),各水平的多重比较排序为:0 hd、12 hc、16 hbc、24 hab、32 hb、40 hb、48 ha(右上角不同字母表示差异显著,P<0.05),其中发酵12 h后产品中蛋白含量及其增加率显著高于未发酵的产品(P<0.05),但是12~16 h及16~40 h各水平之间的差异并不显著(P>0.05),发酵24 h及48 h产品中蛋白指标均有一个明显的提升(P<0.05)。因此,结合试验结果与应用,在后续优化试验中对于551H,可确定发酵时间的最高水平(24 h)及最低水平(12 h),而对于552H,可确定发酵时间的最高水平(40 h)及最低水平(12 h)。至于发酵原料影响,主要体现在对产品蛋白含量(P<0.000 1)及其增加率(P<0.000 1)的影响非常显著,且发酵551H 后蛋白的含量及其增加率明显高于552H(P<0.05)。

图1 发酵时间对酵母固态发酵仔猪配合饲料的影响

酵母作为一种兼氧型微生物,在有氧或无氧的条件下均能生长,只是在有氧的条件下生长速度较快。对于本研究,固态发酵前期,由于颗粒间隙的存在,氧分充足,此时酵母好氧发酵占主导,随着发酵的进行,氧分的逐步消耗,固态颗粒间传质的不连续性,形成局部“无氧”,好氧发酵逐渐受到限制,厌氧发酵逐步上升。由于前期好氧发酵所代谢的产物及大量微生物的生成与凋亡,必将成为厌氧发酵首选营养物质而被利用(类似于过度发酵),因此,产品中营养指标蛋白含量出现下降,再延长发酵时间,厌氧发酵进程逐步加快,饲料中的营养成分开始成为酵母的主要营养物质来源,产品中蛋白含量出现回升。对于不同品种的仔猪配合饲料,好氧与厌氧发酵的转化时间点是不一样的,551H营养组成更利于酵母生长,发酵速度更快,再加上颗粒间隙小、容氧少,导致氧分快速耗尽,较552H先进入厌氧发酵,48 h时,厌氧发酵已进行快速生长期,而552H发酵到48 h时,才进入厌氧发酵期,因此,在所研究的48 h内,酵母固态发酵551H,好氧与厌氧发酵均能有效地进行,而对于552H,只能有效地进行好氧发酵,这样就导致在产品的蛋白指标上,551H 优于552H。当然,考虑到时间长不利于实际应用成本,两种饲料在时间上尽量控制在好氧阶段。

2.2 固态培养基组成对发酵产品蛋白的影响

研究中所采用的固态培养基由仔猪配合饲料与水组成,那么其中的固液比影响发酵的进程及相应的生产效率与成本。如图2 所示,两种培养基中,固液比的大小,影响着发酵产品的蛋白含量及其增加率,但结果二者不同。对于551H 固态培养基,固液比的增加对于发酵的影响呈“N”形逐步向上态势;而对于552H培养基,呈现出“倒L”形快速上升后趋缓态势的特点。总的来说,低固液比(如50∶50)可获得较高的产品品质,而高固液比(如80∶20)则不利于发酵的进行。但是,本次研究中,固态培养基组成对于发酵的产品蛋白含量的影响(P=0.004 3<0.01)及蛋白增加率的影响(P<0.000 1)的影响非常显著,各水平的多重比较排序:(80∶20)b,(70∶30)a,(60∶40)a,(50∶50)a(右上角不同字母表示差异显著,P<0.05),其中高固液比(80∶20)对于发酵产品中蛋白含量及其增加率显著低于其它水平发酵的产品(P<0.05),但是对于另外三水平之间的水平差异并不显著(P>0.05),因此,在后续优化试验中,结合生产实际,确定固液比最高水平(80∶20=4)及最低水平(60∶40=1.5)。另外,培养基的种类对蛋白含量(P<0.000 1)有显著影响,而且发酵551H后蛋白的含量明显高于552H(P<0.05)。

图2 固态培养基组成对酵母固态发酵仔猪配合饲料的影响

酵母必须有水才能存活,但酵母需要的水分比细菌少,对渗透压有相当高的耐受性。固态培养基中水分的含量影响着各种微生物养分的溶解,从而影响着渗透压。对于551H,含有大量可溶解的营养成分(表1),水分含量的增加,易溶营养成分增加,渗透压加大,有利于酵母的吸收利用,因此低固液比(50∶50)有利于该菌种的生长。对于552H,易溶营养组分较少,较高水分含量下,渗透压基本上变化不大,因此固液比低于(80∶20)下产品蛋白指标变化不大。由上分析可知,两种培养基的组成决定了酵母固态发酵551H 优于552H。总的来说,鉴于实际应用及试验结果,固液比可控制在(60∶40)之上。

2.3 发酵温度对发酵产品蛋白的影响

酵母细胞最适生长温度一般在20~30 ℃,不能高于47 ℃。图3表现了两种饲料在不同发酵温度下其发酵产品中蛋白的变化,而且对不同饲料,其变化趋势不同。对于551H,32 ℃较有利于酵母的生长,过高或过低均不利于该菌种生长;而对于552H,28 ℃时发酵产品有较高的蛋白及其增长率。而对所获得的结果进行统计分析,温度对该发酵产品蛋白含量(P=0.041 1<0.05)及其增加率(P=0.022 6<0.05)均影响显著,各水平的多重比较排序为:25 ℃abc、28 ℃ab、30 ℃a、32 ℃bc、35 ℃c(右上角不同字母表示差异显著,P<0.05),其中,25~30 ℃之间差异不明显,且有利于酵母的生长。因此,在后续优化试验中,结合生产实际,对于551H,确定最高发酵温度32 ℃及最低发酵温度25 ℃;而对于552H,确定最高发酵温度30 ℃及最低发酵温度25 ℃。至于发酵基的种类,在本次试验中发现其对于产品蛋白含量(P<0.000 1)及其增加率(P=0.004 1<0.01)的影响非常显著,具体表现在551H发酵后所得产品的蛋白含量明显高于552H(P<0.05),但蛋白增加率与之相反。

温度改变,影响微生物的代谢活动,从而影响微生物的生命活动。温度的提高,均有利于酵母对于这两种饲料的发酵,只是影响程度各不相同。前已分析,对于相同温度与相同发酵时间内,551H 较552H有更高的发酵速度,导致25~28 ℃升温过程中对于产品蛋白的影响不显著,而552H则影响明显;进一步提高温度,对于551H,酵母生长加速明显,可利用营养物质充分,产品中蛋白含量增加,到32 ℃,由于酵母的快速生长导致营养快速消耗改变了环境因子,从而抑制发酵进行,不利于产品蛋白指标;至于552H,由于组成与551H 的差异,高于28 ℃,在研究的发酵时间内,营养快速消耗致使过早地抑制发酵的进程。

2.4 接种量对发酵产品蛋白的影响

图3 发酵温度对酵母固态发酵仔猪配合饲料的影响

图4 接种量对酵母固态发酵仔猪配合饲料的影响

如图4所示,接种量对于酵母固态发酵这两种仔猪配合饲料的影响趋势基本一致。试验发现,较低的接种量(3%~5%)更利于酵母固态发酵仔猪饲料,而增加接种量,551H 发酵产品中蛋白含量及增加率趋于“V”形态,即下降后有所增加,而对于552H,增加接种量后基本趋于稳定。统计分析结果表明,接种对发酵产品中蛋白含量(P=0.004 0<0.01)及其增加率(P=0.002 5<0.01)的影响非常显著,各水平的多重比较排序:3%a、5%b、10%a、15%a、20%a(右上角不同字母表示差异显著,P<0.05),其中,接种量3%对于发酵产品中蛋白含量及其增加率显著高于接种量5%所发酵的产品(P<0.05),而与其它水平之间的差异并不显著。因此,在后续优化试验中,结合生产实际,确定接种量最高水平为10%,最低水平为3%。另外,本次试验中固态培养基对于产品中蛋白含量(P<0.000 1)及其增加率(P=0.001 0<0.01)影响非常显著,而且551H发酵后所得产品的蛋白含量明显高于552H(P<0.05),但是552H发酵后所得产品的蛋白增加率明显高于551H(P<0.05)。

本次试验结果表明,较低的接种量(3%~5%)的情况下,有利于酵母固态发酵仔猪配合饲料,均能获得较好的发酵效果。由于种子培养液中菌体浓度均达到较高的水平(>108CPL/ml),以较低接种量接种后应具有较高的分布密度,利于酵母的快速生长。当接种量增加到15%时,高密度的菌种将会过快地消耗饲料中有限的养分,微生物竞争性生长加剧,相同时间内过早地抑制发酵的进程,而厌氧发酵没有起到主导作用。对于551H,当接种量达到20%时,会出现产品的蛋白指标有所提升,这应该是后期酵母厌氧发酵起到了主导作用。由于551H 与552H 微生物可利用养分及颗粒间透气性的差异,导致了发酵产品中出现了552H发酵产品具有较高的蛋白增加率,当然,具体机制仍需要进一步研究。

2.5 响应面试验设计与结果

2.5.1 固态发酵仔猪配合饲料551H

在前期确定各种因素的最高与最低水平(发酵时间12~24 h,固态培养基组成/固液比值1.5~4,发酵温度25~32 ℃,接种量3%~15%)下,进行如表2 所示的响应面试验。通过对该试验结果统计分析(表3)发现,在所构造的二次模型中,一次项t、R、T、I 及二次项T×T、t×t、R×R及模型整体均较为显著(P<0.01),且模型的失拟项(P>0.05)不显著,该模型可在各因素的水平范围内应用于酵母固态发酵仔猪配合饲料551H 工艺。通过拟合并估计出二次响应面回归模型各显著项的系数,并进行蛋白含量及增加率最高时的最佳工艺参数预测,其结果为:发酵时间24 h、固态培养基组成/固液比值2.75、发酵温度32 ℃、接种量3%,此时有较高的蛋白含量(22.79%)及其增加率(8.78%)。

表2 酵母固态发酵仔猪配合饲料551H响应面设计与结果

表3 酵母固态发酵仔猪配合饲料551H优化试验统计分析结果

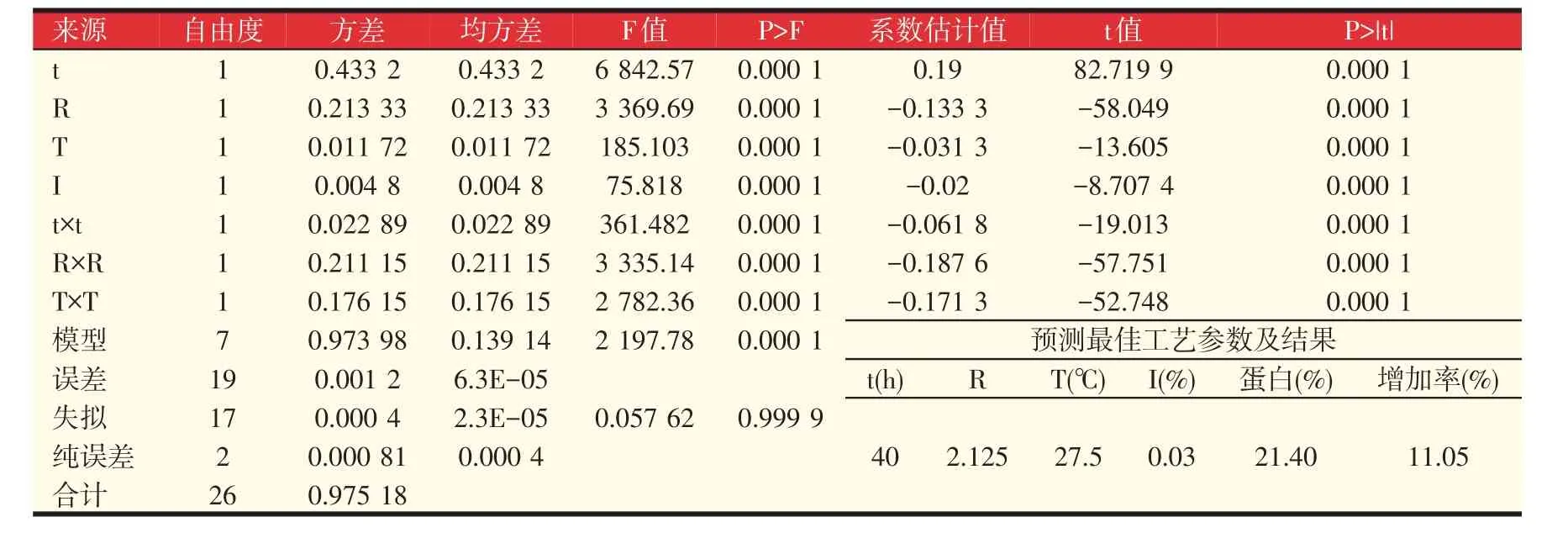

2.5.2 固态发酵仔猪配合饲料552H

在前期确定各种因素的最高与最低水平(发酵时间12~40 h,固态培养基组成/固液比值1.5~4,发酵温度25~30 ℃,接种量3%~15%)下,进行如表4 所示的响应面试验。通过对该试验结果统计分析(表5)发现,在所构造的二次模型中,一次项t、R、T、I及二次项t×t、T×T、R×R 及模型整体均较为显著(P<0.01),且模型的失拟项(P>0.05)不显著,该模型可在各因素的水平范围内应用于酵母固态发酵仔猪配合饲料552H工艺。通过拟合并估计出二次响应面回归模型各显著项的系数,并进行蛋白含量及增加率最高时的最佳工艺参数预测,其结果为:发酵时间40 h、固态培养基组成/固液比值2.125、发酵温度27.5 ℃、接种量3%,此时有较高的蛋白含量(21.40%)及其增加率(11.05%)。

表4 酵母固态发酵仔猪配合饲料552H响应面设计与结果

表5 酵母固态发酵仔猪配合饲料552H优化试验统计分析结果

表6 验证试验及统计分析结果

2.5.3 验证试验

为了进一步检验经过响应面设计试验所获得的模型及其预测的最佳工艺条件的可靠性,在最佳工艺条件进行验证试验,并重复5 次,结果及统计分析如表6所示:对于酵母固态发酵551H及552H,验证试验结果与预测结果差异性均不显著(P>0.05),因此,模型预测的最佳工艺参数适合实际应用。

3 结论

对于酵母固态发酵仔猪配合饲料551H 及552H的发酵时间、固态培养基组成/固液比值、发酵温度、接种量等工艺参数进行了系统地研究,得到如下结论:

①在前期各因素对于固态发酵的影响试验中,发酵时间、固态培养基组成、发酵温度、接种量以及固态培养基的种类显著影响着酵母对于这两种饲料固态发酵产品的蛋白含量及其增加率。

②对于固态发酵551H,确定各种因素的最高与最低水平为发酵时间12~24 h、固态培养基组成/固液比值1.5~4、发酵温度25~32 ℃、接种量3%~15%;对于固态发酵552H,确定各种因素的最高与最低水平为发酵时间12~40 h,固态培养基组成/固液比值1.5~4,发酵温度25~30 ℃,接种量3%~15%。

③通过响应面试验设计统计分析得到可靠性较高的二次响应面回归模型,并预测最佳工艺参数:对于固态发酵551H,发酵时间24 h,固态培养基组成/固液比值2.75,发酵温度32 ℃,接种量3%;对于固态发酵552H,发酵时间40 h,固态培养基组成/固液比值2.125,发酵温度27.5 ℃,接种量3%,验证试验证明该参数可行。

因此,该研究结果将为工业化酵母固态发酵仔猪配合饲料的工艺提供试验与理论支撑,但是仍需要进行放大试验、中试等进一步研究,以更好地应用实际生产。