组合式饲料粉碎机的设计

2019-01-02巩桂芬

■刘 巍 巩桂芬

(陕西科技大学,陕西西安710021)

饲料粉碎就是将所加工饲料颗粒的尺寸变小,并使其单位质量表面积增大的过程[1]。据统计[2],从2012年至2016年,全球饲料加工产业呈现良好上升趋势,2016年全球饲料产量首次超过10亿吨。而我国作为农业大国,2016年饲料产量约为1.87亿吨,占亚洲饲料总产量的50.8%,每年因粉碎机消耗电力多达30亿千瓦每小时。

2007年初,上海沃仕机械有限公司首次研制开发了“双转子锤片粉碎机”,该设备能够有效阻止空气环流层的形成。2009年8月,江苏牧羊集团研制出第三代“超越”锤片式微粉碎机,该设备主要对锤片进行创新设计来提高其性能;牧羊集团生产的SFSP112型锤

片粉碎机提出特殊的二级粉碎设计,以此来提高粉碎效率。美国的Roskamp Champion公司研发的HM型锤片式粉碎机,首先采用了卧式水滴形粉碎室来增大筛网的有效使用面积,筛孔采用T型交错排列,使其筛分效率提高了10%~15%。而欧洲国家一般通过冲击齿板面积最大化来提高粉碎机性能,荷兰VanArsen公司生产的GD-1400型粉碎机,采用分体式结构,具有良好的物料适应性。饲料粉碎机作为饲料加工的主要装备,对饲料加工成本、加工质量等起着重要的影响作用[3]。一些学者的研究表明[4-8],影响饲料粉碎机加工效率的主要因素有空气环流层、锤片的尺寸及排列、筛片的尺寸等,而堵筛已经成为粉碎机粉碎效率低下最主要的影响因素之一。因此,深入研究粉碎机理并能选用适当的粉碎机型是饲料生产加工中急需解决的问题,本文从谷物类饲料的属性入手,结合理论分析、工艺设计等,综合设计满足饲料加工要求的,高透筛率、高效率、低能耗、使用寿命长的组合式饲料粉碎机。

1 粉碎方案设计

1.1 工艺路线设计

通常从能耗、成品颗粒直径以及产量等对于粉碎机的粉碎效果进行评价,一般情况下,现有的饲料粉碎机大多只对加工物料进行一次粉碎,待物料直径小于筛片直径便被透筛并收集,这就使得堵筛的情况频繁出现,导致能耗增大。另一方面,一次粉碎工艺增加了设备中主要部件的磨损率,造成设备使用寿命较短,同时会增加安全隐患。因此,如何在保证饲料成品质量要求的前提下提高透筛效率成为饲料粉碎领域的技术难题。

综合市面上已有饲料粉碎机,本方案提出了一种组合式饲料粉碎机装置,本装置将击碎、碰撞、透筛、收集等功能组合成一体,可将粉碎过程分为两步进行,以此来改善粉碎质量与效果,实现对物料粉碎效率的提升。具体工艺路线为:原料-一次粉碎-风机传送-二次粉碎-收集。图1为组合式饲料粉碎机的总体结构示意图,图2为二级粉碎结构示意图。

图1 组合式饲料粉碎机的总体结构

由图1、图2可知,本次设计中组合式饲料粉碎机的粉碎结构可分为锤片式粉碎结构和盘式粉碎结构,在一级粉碎室内设有主轴、转子、锤片以及筛片,加工物料在一级粉碎室内的碰撞形式主要有物料和锤片的碰撞、物料和筛片的碰撞以及物料之间的碰撞;在二级粉碎室内设有从动轴、动齿盘和定齿盘,动齿盘上设置有不锈钢柱轴、刀具,定齿盘上设置有锯齿,加工物料在二级粉碎室内的碰撞形式主要有物料和柱轴的碰撞、物料和刀具的碰撞、物料和锯齿的碰撞、物料和筛片的碰撞以及物料之间的碰撞。加工物料在经过两次粉碎及透筛后,由出料口被排出并进行收集。

1.2 工作过程分析

组合式饲料粉碎机的工作过程是:打开电源开关,电动机通过联轴器带动主轴与从动轴转动。物料由进料口进入一级粉碎仓,在主轴高速旋转的带动下,转子上设置的锤片对所加物料进行撞击摩擦加工,粉碎后的物料通过一级粉碎仓内壁上的筛片落入储料箱,初次粉碎后的物料采用气力输送,从导料管径向进入二级粉碎仓,在从动轴的高速旋转带动下,动齿盘表面上设有的柱轴和刀具与定齿盘表面上设有的锯齿对物料进行第二次加工,加工后的物料通过二级粉碎仓内壁上的环筛从出料口依靠重力排出并被收集。一级粉碎仓内壁上筛片的筛孔直径较二级粉碎仓内壁上环筛的筛孔直径要大,这就使得一级粉碎的透筛率和产量被提高,同时二级粉碎环筛的设置可以确保产品的加工精度要求,风机的设置可以辅助控制物料从储料箱进入二级粉碎仓的量,进一步确保产品加工精度和效率。

2 组合式饲料粉碎机关键参数的设计

在带有二级粉碎结构的饲料粉碎机中,电动机的型号、锤片的形状及排列以及锤片与筛片的间隙等参数,对粉碎成品的质量以及粉碎效率与成本有着重要的影响。参考相关文献资料以及依据机器产品运行经验,对电动机型号进行选择,并对锤片的形状及排列、锤片与筛片的间隙、筛片的尺寸、盘式粉碎结构等进行设计。

2.1 电机的选择

在带有二级粉碎结构的组合式饲料粉碎机,电动机通过联轴器直接带动主轴进行加工作业。粉碎机主轴转速与加工物料等因素有关[9],设计中的粉碎机主要粉碎物料为干燥类谷物及饲料,故选用额定功率为90 kW的三相异步电动机,同步转速为2 970 r/min,型号为Y280M-2。

2.2 风机的选择

在储料箱与二级粉碎室之间设置有管道风机[10],初次被加工的物料通过风力被输送至二级粉碎仓。采用增设抽风系统能有效提高组合式粉碎机的工作效率,通过提高透筛率来减少粉碎环节的压力。风机的风量可通过公式(1)计算,风扇流量与输送装置的气流量可用公式(2)计算:

式中:Q——风机的风量(m3/h);

Gs——输送装置的生产率(kg/h);

m——气固比;

Pa——取 1.2 kW/m3;

Q'——风扇流量(m3/h)。

对于导料管内径的确定可通过公式(3)计算:

式中:Qa——风机所需风量(m3/h);

n——装置工作时导料管数量;

va——导料管中的风速(m/s),取V=60 m/s。

设计采用低真空的输送方式,m取1,生产率取20 000 kg/h,通过公式(1)、(2)和(3),计算可得风扇流量Q'≈19 200 m3/h,导料管内径Ds=336 mm,考虑到风机应留有部分余量,本设计选用型号为SF-6G-2的风机。

2.3 锤片的形状及排列

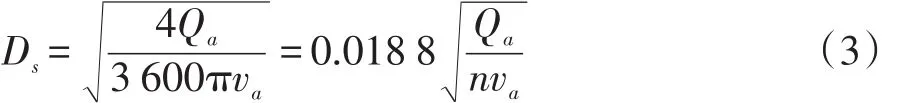

锤片是锤片式粉碎机中最主要的易损件,其形状尺寸和排列方法等对粉碎效率有较大影响[11]。参考标准[12],取锤片宽度B=40 mm,厚度e=3.5 mm,锤片所选用的材料为10号钢,如图3所示。

图3 锤片示意图

锤片的排列方式对粉碎机运转平衡、物料在粉碎室内的分布、锤片磨损的均匀程度等有着直接影响。目前常用的锤片排列方式螺旋线排列、对称排列、交错排列及对称交错排列四种排列方式[13]。本次设计采用对称交错排列方式,如图4所示。

图4 对称交错排列

2.4 锤筛间隙

锤筛间隙是指处在径向位置时锤片顶端到筛片内表面的距离,它也是影响粉碎效率的参数之一。在饲料加工过程中,由于粉碎室内转子的高速旋转,使得加工物料随其一起做圆周运动,并易在锤筛之间形成物料环流层。如果锤筛间隙较大,环流层外层物料速度较慢,有利于物料的透筛过程,但速度减慢会降低锤片对物料的撞击作用,使粉碎机的产量降低;如果间隙过大,会导致环流层外层物料运动速度过慢,从而会引起堵筛。如果锤筛间隙过小,较快的物料环流层速度会造成透筛困难,从而造成了过度粉碎情况的出现[14]。

综合考虑加工物料等因素,锤筛间隙可根据成品尺寸进行计算:

式中:ΔR——锤筛间隙;

d——被粉碎谷粒的直径。

对于加工谷物类选取ΔR=4~8 mm,秸秆类选取ΔR=10~14 mm。在本次设计中,锤片式粉碎为一次粉碎结构,故取较大的锤筛间隙ΔR=12 mm,如图5所示。

2.5 筛片的选择

一般筛孔按其直径可分为四个等级:小孔1~2 mm,中孔3~4 mm,粗孔5~6 mm,大孔8 mm。筛片是锤片式粉碎机中主要的工作件与易损件之一,对粉碎的效率也有着重大的影响。筛片在粉碎机中既可对加工物料进行筛分,又可与加工物料进行摩擦碰撞,进一步粉碎加工物料[15]。因此,合理的筛片参数选择会改善粉碎机的生产能力和产品质量。本次设计中采用两次粉碎的工艺路线,故一级粉碎仓内筛片孔径应大于二级粉碎仓内环筛孔径,综合得出一级粉碎仓内筛片的筛孔直径为8 mm,二级粉碎仓内环筛的筛孔直径为4 mm[16]。

图5 锤筛间隙

2.6 盘式粉碎装置

二次粉碎结构为盘式粉碎结构,定齿盘上设置有锯齿,动齿盘上安装有柱轴和刀具,柱轴位于刀具外侧,锯齿位于柱轴与刀具之间,且柱轴、刀具和锯齿所围成圆均为同心圆。柱轴、锯齿和刀具之间的距离影响着粉碎效率,若相距距离过小,会出现过度加工现象,从而造成能耗的增加;若其相聚距离过远,则不利于粉碎过程的进行[17]。取锯齿相距柱轴和刀具的距离均为10 mm。在柱轴的外侧设有环筛,根据(4)式,取环筛与柱轴间隙为8 mm,如图6所示。

图6 环筛与柱轴间隙

3 结论

通过对以往粉碎机理的研究,介绍了一种新型组合式饲料粉碎机。本方案采用增加粉碎次数的方法,一级粉碎装置与二级粉碎装置分别安装于主动轴和从动轴,且要求一级粉碎仓内筛孔直径大于二级粉碎仓内筛孔直径,即通过提高一次粉碎的透筛率,再利用二次盘式粉碎来确保其加工成品质量,并对锤片的形状及排列、锤片与筛片的间隙等参数进行设计。本次设计创新性地提出了利用主轴加工余量进行二次粉碎加工的方法,不仅可以解决堵筛以及锤片等关键部件磨损的问题,同时也对提高生产率及降低成本等具有重要的意义。