颗粒饲料单模孔挤压成型装置设计与试验研究

2019-01-02王红英孔丹丹段恩泽

■ 彭 飞 王红英 方 芳 方 鹏 孔丹丹 金 楠 段恩泽

(1.中国农业大学工学院,北京100083;2.北京工商大学材料与机械工程学院,北京100048;3.郑州大学化工与能源学院,河南郑州450001)

制粒成型是饲料成型技术之一,是指粉状饲料原料或粉状饲料经过水、热调质,经由模辊等机械部件挤压作用,强制通过模孔并聚合成型的过程。经过制粒加工的颗粒饲料,相对于粉料具有以下优点:能够改善动物挑食情况,提高饲料报酬率,贮存运输更为经济、管理方便,避免不同成分分层,减少因粉尘引起的对动物饮水及环境的污染,杀灭部分有害微生物,提高动物适口性,提高饲料利用率和动物生产性能等。

颗粒饲料的挤压成型过程,是建立在粉粒体间存在间隙的基础上,在摩擦力、挤压力和温度等综合因素的作用,粉粒体的空隙缩小,最后形成具有一定密度和强度的颗粒。在饲料粉料由松散到致密这个成型过程中,力学行为较为复杂,大致可以分为供料区、变形压紧区和挤压成型区[1]。影响饲料粉料成型的因素分为两个方面:一是内部因素,即粉料的物料特性,如原料成分及配比、含水率[2]、物料温度[3-5]等;二是外部因素,即加工设备的技术参数,如喂入量、模孔几何尺寸、压缩载荷等[6-8]。由于制粒机结构空间的封闭性以及工作时模辊高速旋转的特点,其挤压作业过程中的力学行为很难用仪器直接进行测定[9]。为研究挤压成型规律及物料特性、加工工艺参数对颗粒成型品质的影响,本文借鉴国内外学者有关生物质等物料挤压成型研究理论与方法[10-12],重点研究单个模孔内颗粒饲料的致密成型过程。

应力松弛是农业物料挤压过程中显著的流变学特性,对其挤压过程中的能耗、生产率以及农业物料的品质和稳定性等有重要的影响。国内外学者对农业物料成型过程中应力松弛现象进行了一定的研究。闫国宏等[13]指出农业纤维物料压缩应力松弛的研究意义,并综述了国内外关于农业纤维物料压缩应力松弛研究现状,马彦华等[14]通过自行设计的压缩试验系统,研究了玉米秸秆振动压缩过程中应力松弛现象及规律,王春光[15]分析了牧草应力松弛时间及应用条件,范仲民等[16]指出农业纤维物料应力松弛行为是模孔内壁正压力及摩擦力产生的主要因素,钟磊等[17]通过Fluent模拟,分析指出颗粒饲料从成型到出口存在应力松弛现象。研究[10-11,18]为颗粒饲料单模孔应力松弛测定提供了参考,国内外文献[15-17,19]为探索颗粒饲料挤压过程中力学行为和颗粒饲料的品质提供了研究方法等理论依据。

本文基于自主设计搭建的单模孔挤压成型装置,通过单模孔挤压成型试验,旨在研究不同条件下饲料原料应力松弛特性、挤压成型的颗粒饲料外观与硬度,分析不同温度、含水率和载荷条件对物料松弛模量、颗粒饲料外观和硬度的影响,以期为颗粒饲料挤压成型相关技术的研究和发展提供理论基础和技术支撑。

1 材料与方法

1.1 主要材料

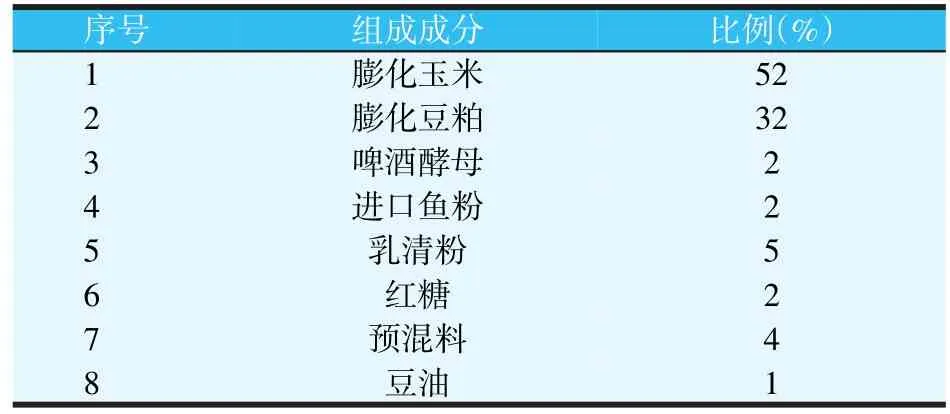

本研究选用的试验对象为饲料厂正常生产的仔猪粉料,饲料配方的组成成分及比例如表1所示。通过赋水处理[20],将原料含水率处理为10%、12%、14%、16%、18%、20%(w.b.)。

表1 乳仔猪料配方组成成分及比例

1.2 试验仪器与方法

1.2.1 颗粒饲料单模孔成型试验装置设计

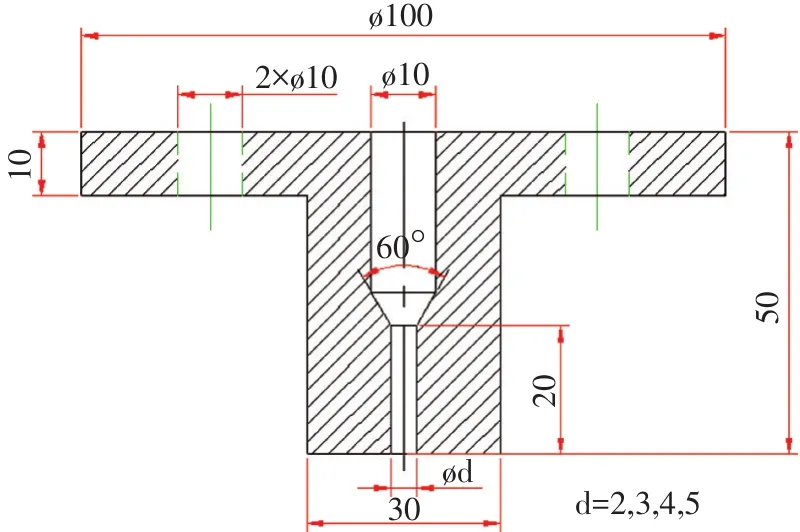

①模具设计

单模孔成型模具结构尺寸如图1所示,赋水处理后的原料经Φ10的填充腔及其下部的锥孔结构,在压杆压力作用下进入到成型腔,即缓慢填入Φd的柱孔内,在压杆挤压力和成型腔温度的作用下(通过电加热圈将成型腔加热到设定温度,创造与实际加工生产过程相近的挤压条件),松散状态的饲料原料被挤压成单个的饲料颗粒。由颗粒饲料直径尺寸范围,设计若干个成型腔孔径Φd不等的模具供多种饲料挤压成型试验使用。成型模具上部加工有2×Φ10的安装孔,该孔与模具支架固定连接。

图1 模具结构尺寸

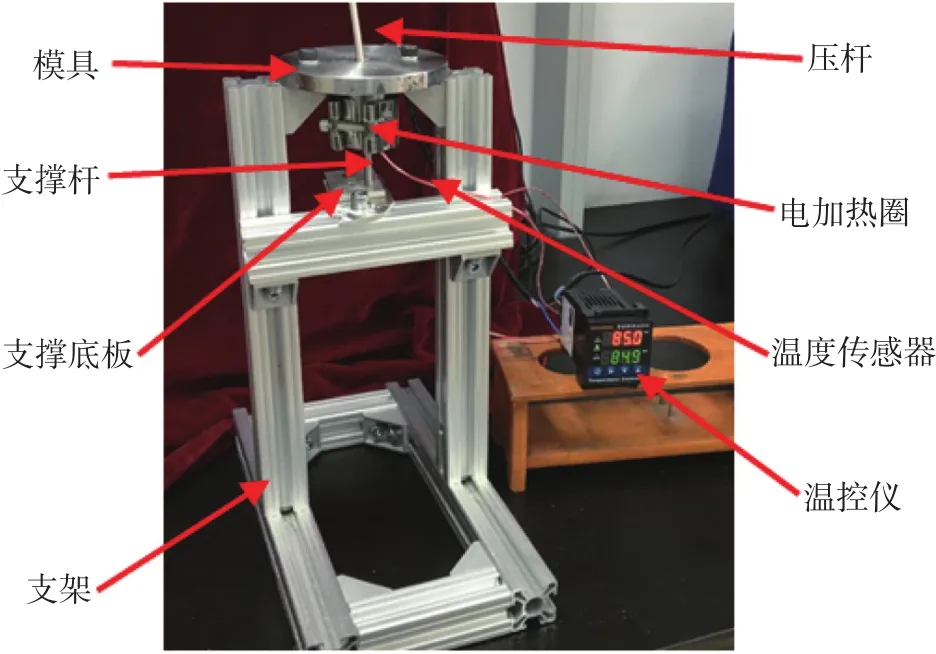

②单模孔成型试验装置设计

研究设计的单模孔成型试验装置主要由压杆、模具、支撑杆、支撑底板、支架、电加热圈、温度传感器、温控仪等部分组成,装置实物如图2所示。其中,陶瓷电加热圈(Φ30×H35型,国斌五金机电有限公司)套装在Φ30圆柱体外侧,智能温控器(型号DH48WK,北京东昊力伟科技有限责任公司)与该陶瓷电加热圈连接,基于内部自带的PID程序算法,监测和控制模具的温度;通过温度传感器(型号PT100,北京优普斯科技中心)实时测量模孔内部的环境温度。

图2 单模孔成型试验装置

③单模孔成型过程及原理

通过调整支撑底板,取放支撑杆,实现“闭式”和“开式”两种挤压状态的转换:当顶杆放入模孔底部时,压缩成型腔是封闭的,模具底孔出料口被密封堵死,压杆受到的压缩力包括挤压物料的变形力、物料挤出时与腔内壁的摩擦力、来自顶杆的支撑阻力,此为“闭式”状态,压缩力会随着压杆向下移动而增大,当压杆运行到行程终点时,压缩力达到最大值,颗粒密度也达到最大值;当顶杆拆卸下来后,压缩成型腔一端是开放的,此为“开式”状态,材料试验机带动压杆继续向下运动,将模孔内的颗粒饲料挤出。

试验时,将该装置平稳放置在万能材料试验机(Instron-4411型,英斯特朗公司)的试验平台上,压杆上端与试验机的上活动模块固定,并随其垂直运动实现对物料的压缩。压缩试验前,调整压杆与成型模具的相对位置,从而保证压杆压入模具时不与孔壁接触,同时保证压杆轴不偏心,对心性良好,空载压缩3~5次。在试验前通过手动模式调整试验机上的活动模块,当压杆底端面与成型模具上端面对齐时,将程序内位移值设置为零;通过试验机自带的程序,设置压缩参数,控制压缩试验的进行。当载荷达到设定压力值时,压杆停止运动,之后对压缩物料保压90 s,被挤压的物料在腔体内发生应力松弛,作用力会产生一定的衰减现象,实时采集该段时间内物料的应力变化数据并绘制应力曲线。

④试验条件参数设计

在材料试验机自带软件中设定程序,控制压缩参数,加载速度为20 mm/min,采样频率为20 S/s。选用模孔直径为5 mm的模具,利用测力系统实时采集并存储压杆受到的挤压应力及位移数据。设定5种水平的载荷值,分别为:0.1、0.2、0.3、0.4、0.5 kN,转换为对应的应力值为:5.09、10.19、15.28、20.37、25.46 MPa。通过温度控制装置,对模具进行加热,设定3种加热温度,分别为:60、70、80 ℃。

1.2.2 硬度的测定

试验仪器:GW-1型谷物硬度仪,浙江托普仪器有限公司。

试验方法:用镊子夹取颗粒饲料并径向固定,然后旋转手轮使得底座缓慢上移并对颗粒饲料逐渐加压直至颗粒饲料破碎。在颗粒饲料压碎瞬间指针压力数达到最大值,该值即为颗粒饲料硬度;再次测定时,按下硬度仪表盘上的回零按钮,指针数值归零,可以开始下一次测试。

1.2.3 数据处理

所有试验数据使用Microsoft Excel 2007进行统计,采用SPSS 20.0统计软件进行统计分析及显著性分析。

2 结果与分析

2.1 挤压应力松弛特性

2.1.1 应力-时间变化过程

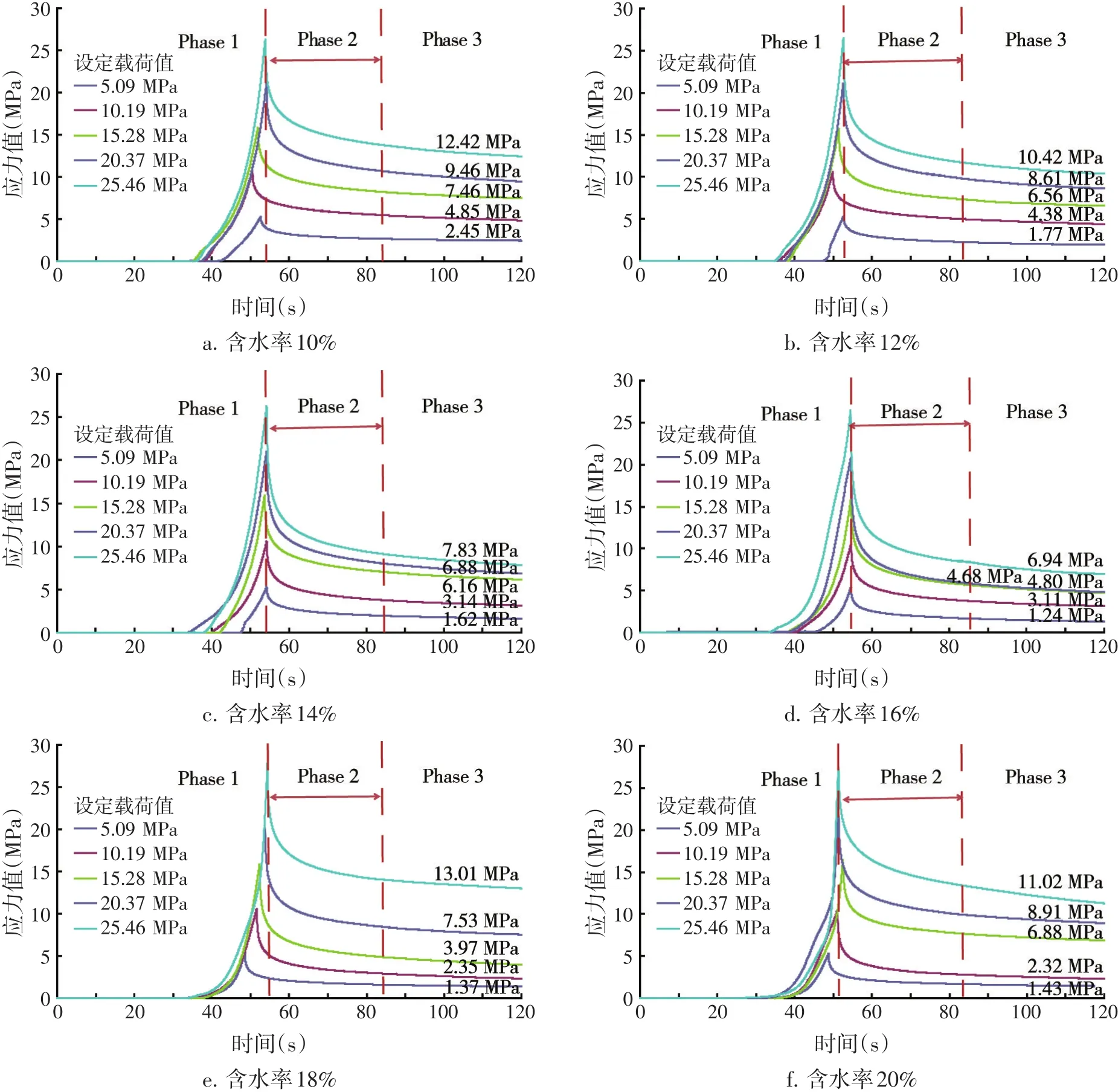

试验对象为赋水处理后的仔猪粉料,通过不同加热温度、加载载荷条件模拟不同加工工艺条件,研究原料应力松弛-时间关系。不同条件下原料压缩松弛过程相似,应力松弛曲线如图3所示,曲线表示的应力随时间变化规律与 Talebi等[21]、Tabil等[22]研究相似。挤压过程结束后,迅速发生应力松弛现象,应力急速衰减;加载载荷对应力松弛影响显著,加载载荷越大,松弛后残留在物料内的应力值越大。该现象与大麦、燕麦、油菜、小麦秆压块及苜蓿草粉的应力松弛等研究相似[23]。

根据挤压过程中应力曲线变化状态,将挤压过程划分为3个阶段,如图3所示。

第一阶段(phase1):在开始阶段,通过多次填料将原料填入到成型模具腔体内,压杆以恒定速度向下空载挤压,直至与原料接触,此时应力值为0;接着,压杆继续向下运动,由于挤压处于闭式状态,随着压杆对原料持续挤压,挤压应力值持续增大,同时原料被向前推移,直至挤压力达到设定的载荷值;此后压杆停止运动,对原料进行保压。

第二阶段(phase2):此阶段为应力迅速衰减期,不同条件下应力衰减曲线相似,主要发生在保压开始后的半分钟内。

图3 70℃时仔猪粉料的应力-时间关系

第三阶段(phase3):此阶段为应力缓慢衰减期,随着保压不断进行,应力衰减缓慢,应力趋于某一个稳定值。

分析对比不同温度(60、70、80℃)、不同含水率(10%、12%、14%、16%、18%、20%)、不同载荷条件下(5.09、10.19、15.28、20.37、25.46 MPa)原料的应力松弛量PSR和应力松弛率SRR,结果如表3所示。

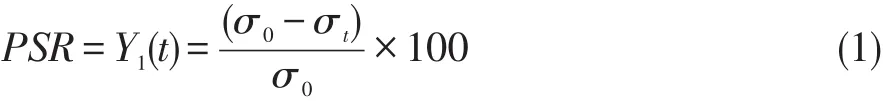

物料的应力松弛量是在试验结束即时间t=120 s时,由下面公式求得:

式中:PSR(percentage stress relaxation)——应力松弛量,在松弛时间为t时,应力松弛总量和施加载荷的比值(%);

σ0——施加载荷值(MPa);

σt——时间为t时的残余应力值(MPa)。

试验结果如表2所示,在3种加热温度(60、70、80℃)条件下,原料的应力松弛量范围分别为48.82%~80.25%、51.19%~76.98%、58.59%~78.37%。由结果分析可知,在挤压过程中,随着载荷的增加,原料应力松弛量呈现先减小后增大的趋势。施加载荷增大,原料应力松弛量减小,这说明在一定程度上提高挤压力有助于饲料在模孔内的挤压成型;但同时残余应力也会较大,残余应力过大,不利于挤压成型后饲料颗粒的稳定性,在颗粒饲料挤出模孔、应力释放以后,可能会出现裂纹率较高等缺陷。当载荷≥15.28 MPa时,随着含水率的增加,原料应力松弛量呈现先增大后减小的趋势,该结果表明,适当提高含水率,有助于提高挤出颗粒的密度及稳定性,这可能是因为含水率增加使得淀粉糊化度增加,进而黏度增加,同时原料更容易软化成型,因此颗粒饲料稳定性提高。随着含水率进一步增加,松弛量呈现降低趋势,这表明饲料在成型过程中,含水率过高不利于颗粒饲料的粘结成型,这和实际饲料加工生产现象一致。对比3种加热温度条件可知,应力松弛量随温度的变化不明显。有研究表明温度升高可以提高原料淀粉糊化度,有助于颗粒的粘结成型[24-25]。本文试验结果尚未发现温度和应力松弛量的关系,这可能是因为本文装置试验条件与饲料实际生产加工存在一定差距,待今后进一步探究两者之间的内在联系。

原料应力松弛率在应力达到最大值后的应力松弛30 s内的时间段发生,此时超过80%的残余应力释放。SRR(stress relaxation rate)反映原料较短时间内应力松弛速度的快慢,其计算公式为:

式中:SRR——应力松弛时间30 s内的应力松弛量与松弛总量的比值(%);

σ0——施加载荷值(MPa);

σt=30——应力松弛时间为30 s的残余应力值(MPa);

σt=120——应力松弛时间为120 s的残余应力值(MPa)。

由图3可知,在应力开始后第一个阶段(phase2),残余应力迅速衰减,由表3中SRR值分析可知,在应力松弛开始后30 s内有超过80%的松弛量发生。在应力松弛开始后第二个阶段(phase3),残余应力缓慢衰减到某一数值并逐渐稳定,说明加载到物料上的应力没有完全衰减,此时物料处于密度相对稳定的状态。

2.1.2 松弛模型及松弛模量

国内外学者通过单模孔压缩平台研究物料特性及其制粒、压饼和压块等过程,涉及工业粉料、金属粉末、粉体及固体食品、生物质等领域[4]。其中,Peleg等[21]通过改进固态食品压缩特性应力松弛模型,得到以下公式:

式中:F0——应力松弛初始值(kN);

F(t)——时间为t时的压力值(kN);

t——松弛时间(s);

k1和 k2——常量。

Moreyra等[6]基于应力松弛试验,通过非线性回归分析确定了固态和粉态实物应力松弛过程的渐近线系数EA,该系数可用于表征物料压缩后保持应力的能力,其计算公式为:

式中:EA——渐近线系数(MPa);

ε——应变;

Aα——横截面积(m2)。

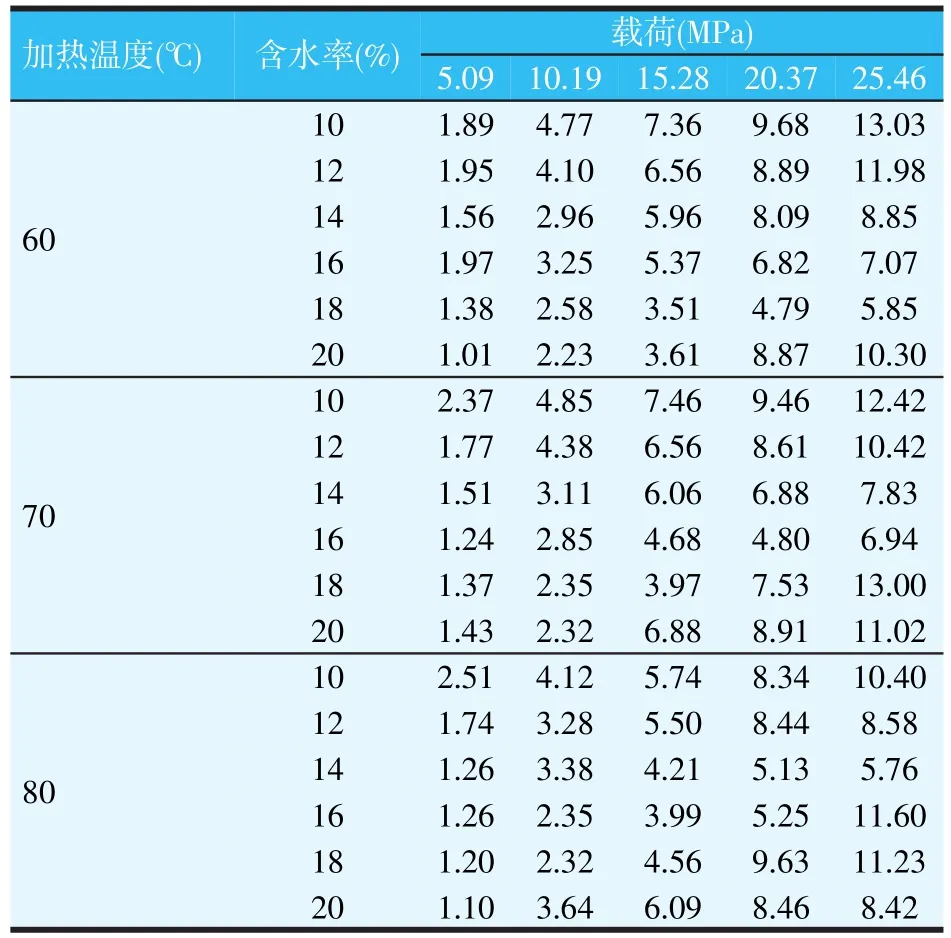

利用该模型对松弛数据进行非线性回归分析,分别得到k1和k2值。将该值代入到式(4)中可得到渐进线系数,即松弛模量EA。汇总不同温度、含水率和载荷条件下的拟合松弛模量,结果如表3所示。分析可知,原料松弛模量值随含水率的增高而减小,随温度的升高而减小;原料松弛模量值随载荷的增加而增大。

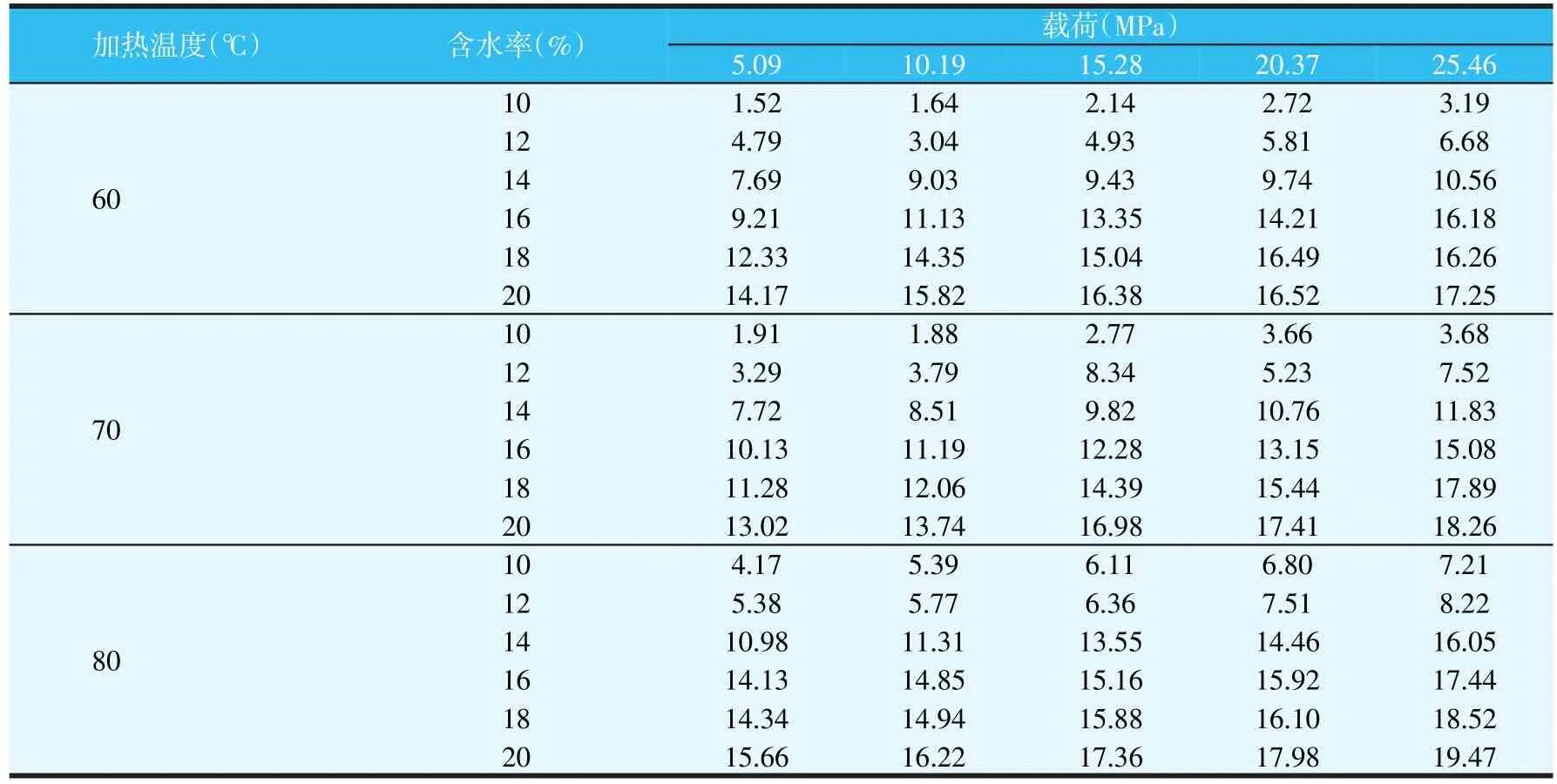

表3 不同温度、含水率和载荷条件下物料拟合松弛模型的松弛模量(MPa)

为分析不同温度、含水率和载荷对原料松弛模量的影响,对原料松弛模量值作主效应分析,结果如表4所示。模型的P值小于0.05,因此该模型有效。由表4可知,载荷和物料含水率对原料松弛模量有显著影响(P<0.05)。李永奎等[18]、郭磊[23]通过秸秆生物质粉料单孔挤压成型试验,研究结果表明,载荷和物料含水率对粉料松弛模量有显著的影响,这与本文研究结论一致。温度因素的P值大于0.05,说明温度对原料松弛模量的影响不显著。

表4 原料松弛模量值影响因素主效应分析

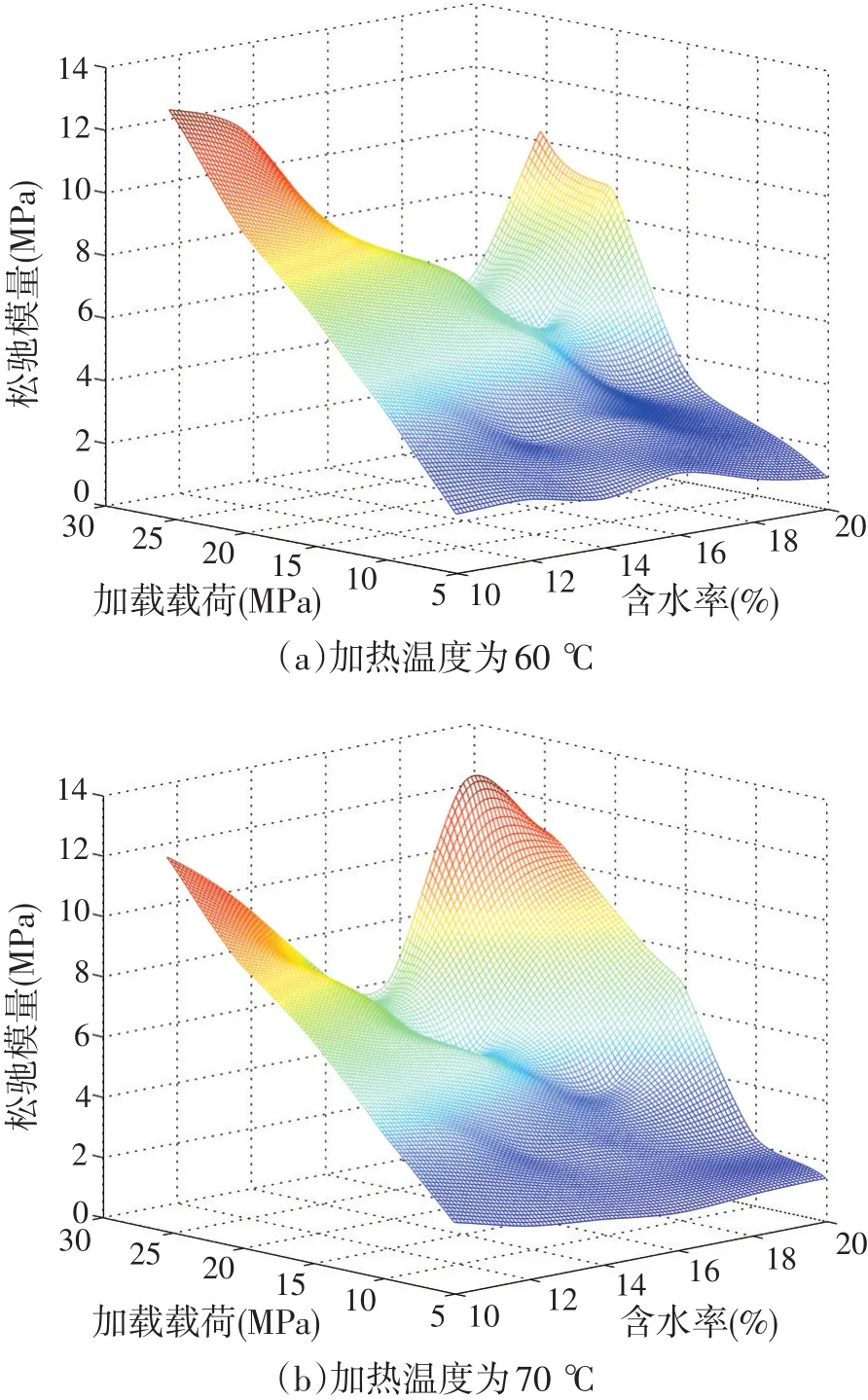

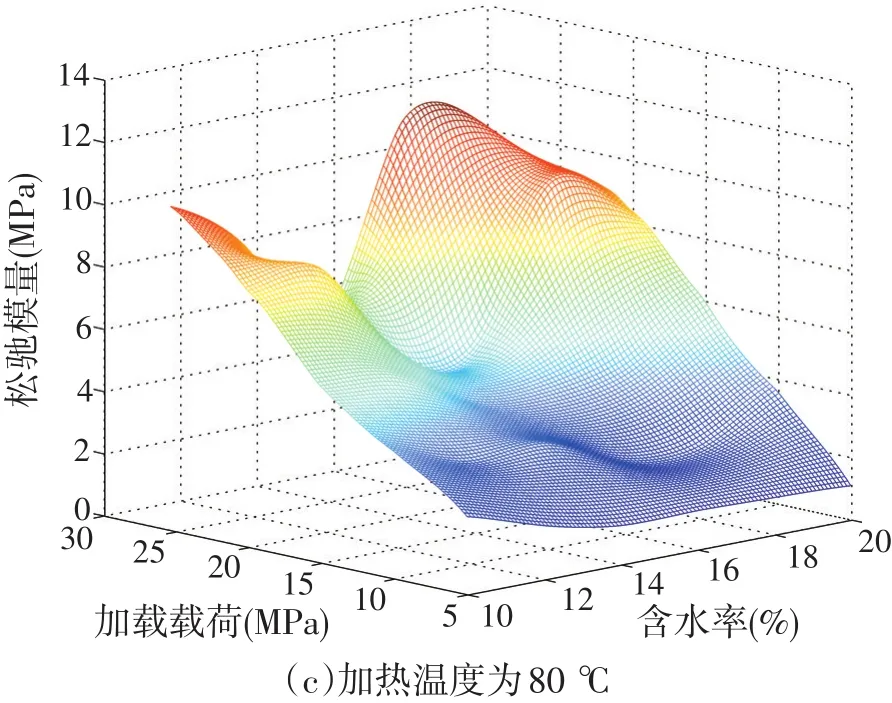

2.1.3 松弛模量响应面分析

采用Design-Expert软件建立松弛模量随影响因素的响应面模型,由于温度因素影响不显著,因此只将加载载荷和含水率设置为变量,结果如图4所示,其中,纵坐标为因变量松弛模量,横坐标为自变量加载载荷和含水率。由该图分析可知,松弛模量EA随着含水率的增加而减小,随着载荷的增加而增大,这一结果与朱凯等[26]、吕慧杰等[27]关于粉料松弛模量研究的结论一致。

图4 载荷-含水率对原料松弛模量的3D响应面

2.2 颗粒形态特征

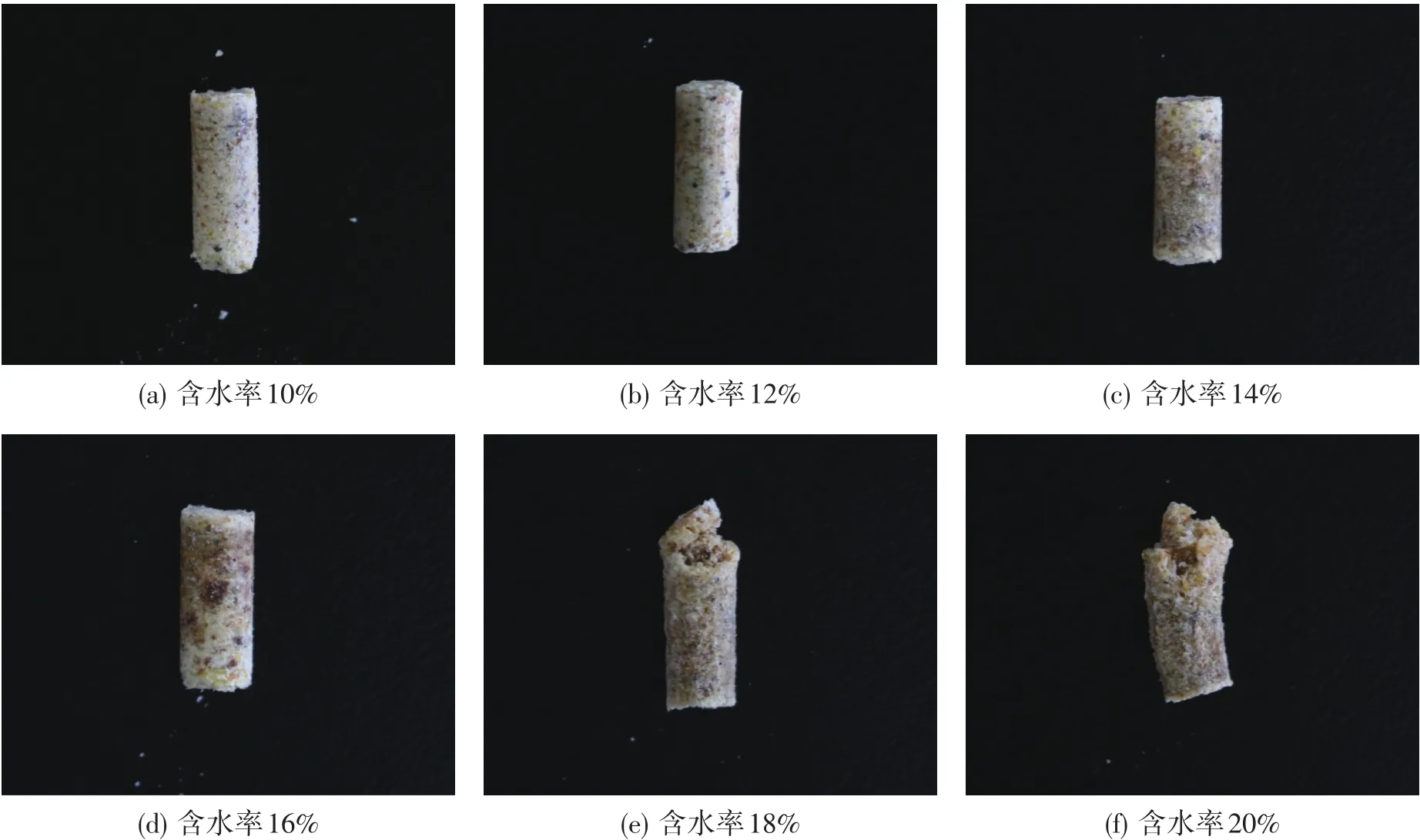

图5所示为模具加热温度70℃,加载挤压0.4 kN时,由单模孔挤压出来的饲料颗粒形态。

当饲料原料含水率在10%~12%时,通过单模孔挤压出的颗粒饲料颜色较浅,基本与挤压前原料颜色相同,这是因为淀粉未经过糊化,同时颗粒粘结强度很低,因此含粉率较高,且极易破碎成小块和细小粉末。当饲料原料含水率达到14%~18%以后,随着含水率增加,淀粉糊化度提高,含水率高的淀粉糊化充分,挤压成型的颗粒饲料颜色逐渐加深,同时颗粒间粘结强度逐渐增大,颗粒稳定性提高,不易松散和碎裂。当原料含水率达到20%时,饲料原料经闭式挤压后,在开式挤出过程中,由于颗粒饲料处于湿热软的状态,此时极易因颗粒间或外力的作用发生变形。

图5 70℃、0.4 kN条件下颗粒形态特征

2.3 颗粒硬度

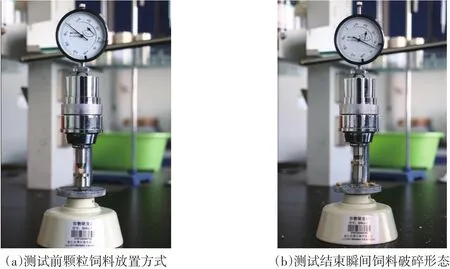

试验前颗粒放置方式和试验结束瞬间颗粒破碎形态如图6所示,颗粒饲料硬度测试结果如表5所示。

不同温度、含水率和载荷条件下颗粒饲料的硬度如表5所示。为了分析各个因素对颗粒饲料硬度的影响,对颗粒饲料硬度作主效应分析,结果如表6所示。当P<0.05时,模型有效,因此该分析结果可靠。由主效应分析结果可知,不同温度、含水率和载荷均对颗粒饲料硬度有极显著影响(P<0.01)。加热温度和物料含水率越高、加载载荷越大,颗粒饲料的硬度越大。韩浩月[28]、Thomas等[29]通过模辊挤压过程理论分析、饲料加工制粒成型试验等方法,研究结果表明,调质时间、调质温度、模辊间隙对颗粒饲料硬度有一定影响,这与本文单模孔试验得到的结论基本一致。

3 结论

①提出了一种颗粒饲料挤压成型研究方法,自主研制了单模孔挤压成型装置,可以构建不同温度、含水率、挤压载荷等条件,模拟颗粒饲料实际生产中的作业情况。

图6 硬度仪测试

表5 不同含水率和载荷条件下颗粒饲料的硬度(kg)

表6 颗粒饲料硬度影响因素主效应分析

②挤压过程结束后的瞬间,迅速发生应力松弛现象,有超过80%的应力松弛值在应力松弛开始后的30 s内,此阶段应力衰减速度较快;载荷越大,应力松弛结束后物料残余的应力值越大。在原料挤压过程中,随着载荷的增加,应力松弛量呈现先减小后增大的趋势。说明在一定程度上提高压缩力有助于饲料在模孔内的挤压成型;当载荷≥15.28 MPa时,随着含水率的增加,饲料颗粒松弛量呈现先增大后减小趋势,表明提高含水率有助于提高挤压颗粒饲料的稳定性,这可能是因为含水率增加使得淀粉糊化度增加、粉粒黏度提高,同时原料更容易软化成型,因此颗粒饲料稳定性提高。当含水率进一步提高时,松弛量呈现降低趋势。

③挤压载荷和物料含水率对原料松弛模量有显著影响(P<0.01),温度因素对原料松弛模量的影响不显著(P>0.05)。松弛模量随载荷的增大而增大,随含水率的提高而减小。以模具加热温度70℃为例,当载荷为0.1 kN、含水率为20%时,原料松弛模量值EA最小。

④不同温度、含水率和载荷均对颗粒饲料硬度有极显著影响(P<0.01)。加热温度高、物料含水率高,则淀粉糊化度越高,颜色越深,颗粒粘结强度越高,其硬度值越大。加载载荷大,颗粒致密程度高,其硬度值也越大。

本文提出了一种颗粒饲料挤压成型研究方法,自主研制了单模孔挤压装置,得到仔猪粉料在不同参数下挤压特性、应力松弛特性、压制的颗粒饲料外观形态和硬度,为研究颗粒饲料成型机理提供了测试方法和相关力学参数。