长距离下坡砂岩地层盾构掘进相关技术研究

2019-01-02张军荣曹建辉

张军荣,曹建辉

(中铁三局桥隧工程有限公司,四川 成都 610083)

1 工程概况

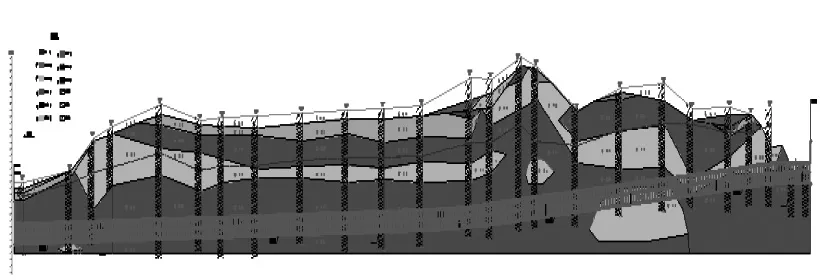

成都地铁1号线三期香—广隧道区间右线隧道全长1393.35m,左线隧道全长1396.329m。隧道左右线由香山站北端头始发后,以25.5‰纵坡下行597m,再以纵坡以6.2‰的继续下行穿越天府大道、东山大道后到达广福站。轨面埋深约为16.83~44.29m。管片外径为6000mm,内径为5400mm。区间隧道穿越少量中风化泥岩,大部分地段为全断面中风化砂岩。中等风化泥岩:岩芯呈柱状,岩芯采取率90%~95%,饱和抗压强度值Rc=1.27-5.33MPa,属于极软岩,沿途完整性较好,岩石基本质量等级为Ⅴ级。中等风化砂岩:沿途较完整,岩芯呈柱状,锤击声脆,局部夹砾石。岩芯采取率90%~95%。饱和抗压强度值Rc=7.20-15.90MPa,属于软岩。岩体基本质量等级为Ⅳ级。地下水按赋存条件主要为孔隙水及基岩裂隙水,地下水丰富(如图1所示)。

图1 香—广盾构区间隧道纵断面

2 盾构机配置

区间左线采用1台中铁装备盾构机CET6250复合式土压平衡盾构机。盾构机刀盘开挖直径Ф6280mm。盾构刀盘面板、刀盘周边和螺旋机采用复合钢板或耐磨块,以加强耐磨性能。最大推力3700t;额定扭矩6650kN·m。螺旋机筒体内径800mm,最大通过粒径为Φ300×570mm。

2.1 刀盘的布置

根据香—广隧道区间地质条件,刀盘设计为辐条加面板结构,设4个主梁和4个副梁(面板)的结构形式。刀盘开口率36%,中心区域开口率达到38%。刀盘前面共设置了6个添加剂注入口,其中4个为专用泡沫口,另外2个为专用的膨润土注入喷口。在磨损较多的部位,如刀盘进土口、刀盘开挖面、搅拌棒、刀盘边缘等处,大量堆焊了网格状耐磨硬质合金,大大提高了刀盘的耐磨性能和使用寿命。

2.2 刀具的布置

刀盘配置4把中心滚刀(8刃)、32把单刃滚刀,滚刀直径为432mm;边刮刀8把,刮刀32把,焊接撕裂刀29把,保径刀8把。切削刀具采用大块硬质合金结构形式刀具。滚刀的刀间距为90mm,刀具采取高低搭配,滚刀伸出量为175mm,刮刀伸出量为130mm。滚刀高出刮刀45mm,以便在硬岩地段掘进时保护刮刀,掘进中以滚刀先破开岩层,刮刀将破碎的岩石刮进土仓。

3 盾构隧道的主要掘进技术

3.1 掘进参数的设定

砂岩地段盾构施工主要掘进参数的设定原则以保护刀具为原则,掘进参数的选择以刀具贯入度为基准来控制掘进速度和总推力。正常推进时速度宜控制在30mm/min之内,同时根据监测数据适当加快或放慢推进速度。在此原则下,对该区间砂岩掘进参数设定如下:盾构推进速度控制在20~40mm/min之间;总推力控制在8000~12000kN之间;刀盘扭矩控制在2000~3200kN·m之间;刀盘转速控制在1.2~1.5r/min之间。

3.2 渣土改良情况

在砂岩段地层掘进以滚刀破岩为主,渣土破碎后直径在2~5cm左右,渣土以块状碎石为主。碴土改良应从掘进管理和设备配置等方面高度重视。从碴土流动的全过程中分析如何进行,刀盘切削开挖面,碴土在刀盘面板的运动情况,碴土流入土仓后搅拌改良后,从螺机排土的全过程。工程碴土改良方式采用泡沫剂+水的方式,目的是改良渣土的流塑性和和易性。可显著降低刀盘、螺旋输送机的油压及盾构推力,减小刀盘扭矩,减轻岩块对盾构设备的磨损,提高掘进速度和设备的使用寿命。经过不同配比渣土改良试验,选取2%的泡沫溶液进行渣土改良。泡沫组成比例如下:

(1)泡沫溶液:泡沫添加剂2%,水98%。

(2)泡沫:90%~95%压缩空气与5%~10%泡沫溶液混合而成。泡沫发泡率10~14,泡沫注入压力略大于土仓压力(1.0~1.5bar),泡沫混合液流量按照中心区200~300L/min,边缘区150~200L/min的流量进行,泡沫添加剂(原液)每环用量约0.50~0.75m3(如图2、图3所示)。

图2 刀盘泡沫喷口位置

图3 中铁装备盾构机泡沫系统参数

(3)盾构司机通过渣土的干稀程度确定增减用水量。根据掘进参数,主要根据掘进速度来确定增减用水量。采用“刀盘喷水+膨润土系统加水”的方式8~12m3左右,主要以膨润土系统加水为主,刀盘喷水为辅。

(4)改良的碴土含水率为8.6%~11%,泡沫注入率比不低于60%。根据碴土在皮带上流动情况,增减泡沫的注入率,建议泡沫注入率比取值60%~100%。

(5)严格关注泡沫和膨润土喷口堵塞情况。当发生喷口的压力升高时,及时疏通,确保渣土改良效果,从而避免或减轻刀盘结饼的风险。

4 长距离大下坡砂岩盾构掘进存在的主要问题分析及应对措施

在自稳性强的地层中,盾构长距离下坡施工很多问题,如管片脱出盾尾时上浮进而造成管片错台、破损等问题严重影响了盾构隧道的施工安全及质量;盾构掘进姿态不易控制;盾构掘进过程中刀盘、土仓内结泥饼和盾构掘进喷涌;刀盘刀具磨损大;刀具检查不及时,盾体容易被卡住;盾体滚动角变化过快;因盾构司机操作不当,盾体旋转从而管片螺栓被剪断等事故。

4.1 刀具磨损严重

香—广隧道区间左右线,多次开仓换刀。主要原因砂岩的强度与地质报告严重不符,根据开仓情况及碴样中砂岩的硬度测量,达到40MPa以上且砂岩中砂砂含量高。长距离下坡盾构掘进,碴土改良不易控制,时常发生刀盘和土仓内结泥饼、螺机喷涌等情况,从而加加剧了刀具的磨损。初装刀具配置不合理,采用成都地区加宽刀刃的滚刀。在掘进中不断分析总结,后改为镶齿合金滚刀,盾构有效掘进长度明确提高。下面以香~广隧道区间左线为例分析砂岩中盾构刀具磨损情况。

香—广盾构区间左线从始发至215环盾构掘进参数基本正常,推力8000~12000kN;掘进速度20~40mm/min,刀盘扭矩2000~3200kN·m;第2 1 5~2 4 2环盾构掘进参数异常,推力13000~15000kN;掘进速度10~20mm/min,刀盘扭矩3500~4500kN·m;根据盾构参数异常情况,在第243环位置常压开仓检查刀具,中心双联滚刀偏磨、崩刃;正面滚刀有从中心向外径方向磨损量逐步加大;周边17寸镶齿合金滚刀镶齿无明显磨损和脱落,但附焊层磨损严重,明显磨薄,镶齿外露。更换中心双联滚刀,刀盘正面滚刀17寸单刃滚刀换为18寸单刃滚刀,更换周边17寸镶齿合金滚刀。更换完刀具后盾构掘进参数正常。

盾构掘进至395环时盾构参数再次异常,刀盘扭矩和推力较大,掘进速度10mm/min都很难保证,出渣含水量较大时常产生“喷涌”现象,渣样中岩石强度达40MPa以上。本次常压开仓检查刀具情况中心双联滚刀偏磨、崩刃;正面滚刀磨损严重,磨损速度很快;最大磨损量26mm,有崩刃、偏磨等情况;周边镶齿合金滚刀敷焊层磨损严重,刀具磨损也均大于15mm,有掉齿现象;本次换刀距上次换刀盾构掘进160环,盾构参数和开仓检查刀具情况分析,上次换刀在刀具的选择上不是很好,采用刀刃宽30mm的18寸滚刀没有有效提高刀具的掘进里程,相比较初装刀17寸滚刀有效掘进里程减少了120m,说明加宽刀刃滚刀不适应石英含量较高的砂岩掘进。

4.2 管片上浮的原因分析

盾构掘进过程中管片上浮是一个综合性的问题,管片上浮继而造成管片错台、破损等问题,并且影响盾构姿态和掘进参数。管片上浮形成的因素很多,如工程地质、水文地质、同步注浆质量、盾构姿态、管片选型等。各因素又是相互影响,应当综合分析管片上浮的原因。

(1)就香—广盾构区间而言,全断面砂岩地层,地层自稳好,盾构掘进过程时围岩收敛变形小。围岩与管片外侧存在14cm的空隙,为管片上浮提供了空间。

(2)管片脱出盾尾后,管片背后充满了砂浆液体的浮力大于管片的自重。经计算,每环管片的浮力近380kN,会造成管片上浮。在管片脱出盾尾后,上浮逐渐加大,在脱出盾尾5~6环左右达到最大值,上浮量在12~14cm左右。

(3)由于线路纵坡为2.55%的下坡,管片顶部的浆液不饱满,管片背后的地下水向刀盘前方流动,将浆液稀释并流入土仓。影响同步浆液质量和初凝时间。

(4)在盾构掘进中,保持盾构机的趋势才能更好的控制盾构姿态。因盾构的前部比后部重,在大下坡施工时盾构的趋势比其它情况大。一般情况下,通过加大上、下部分区推进油缸压力差达到保持盾构趋势的目的。上下油缸的压力差对管片产生一个使管片转动的力偶,从而管片受力加剧了管片的上浮。

管片上浮应对措施:

(1)在掘进中,将盾构姿态下调5~6cm,以抵消管片上浮造成的轴线偏位。

(2)浆液质量对隧道成型管片的质量影响较大,浆液的初凝时间控制在5~8h以内,浆液比重控制在1.75以上。浆液的注入率为120%~140%,本区间平均浆液的注入量为3m3/m。表1是本区间浆注的配合比。

(3)浆液注入方式对隧道成型管片上浮影响较大,所以在掘进中对注浆工艺要严格。同步注浆采用双控即注浆压力和注浆量。采用上部2根注浆管多注浆,下部2根注浆管少注浆,使浆液在管片背后从管片上部流到下部。注浆压力控制在0.2~0.25MPa。密切观注注浆压力,压力过大则会击穿盾尾刷而漏浆。

表1 浆注配合比

(4)在拖出盾尾第2环管片顶部10~2点钟位置吊装孔处注浆双液浆,注浆压力控制在0.2~0.4MPa,浆液为水泥-水玻璃双液浆,水泥浆水灰比为1∶1,水玻璃(40波美度)与水按1∶1稀释,初凝时间为20s,以便尽快固定管片。

(5)加强管片螺栓的紧固工作。采用气动扳手用于螺栓紧固,紧固力必须达到该级螺栓要求的紧固力,同时加强对螺栓的复紧工作。

(6)加强对盾构姿态的控制,盾构纠偏要不能过急、过大,以免加剧千斤顶油缸压力差,严重造成管片环面受力不均。

4.3 盾构机施工姿态

盾构施工中,影响盾构姿态的因素较多,如复合地层、刀具选择不合理、线路坡度、掘进时盾构趋势控制不好、管片选型不合理等。但在硬岩长距离下坡工况中,管片的上浮对盾构机的姿态影响较大。

管片背后浆液没有固结,对成型管片产生一个浮力,从而使管片向上移动,由于管片的移动减小上部盾尾间隙,同时管片上浮使盾尾也向上移动,使盾尾铰接下部油缸伸长,盾尾上翘,使盾构刀盘下压。大下坡盾构掘进时,盾构机保持向上的趋势,增加下部推进油缸的推力,从而增加了上下油缸的压力差对管片产生一个使管片转动的力偶,从而管片受力加剧了管片的上浮。在施工时,常常发生盾构成“V”字形掘进。

管片上浮使上部盾尾间隙小,上下推进油缸行程差大。造成管片选型困难,管片选型是通过合理的选择转弯环,调整推进油缸行程和盾尾间隙。在砂岩中掘进,上部间隙小,推进油缸下部的行程大,造成管片选型与实际情况总是相反的,如果补盾尾间隙,则推进油缸的下部行程进一步增大,如果补推进油缸的下部行程,则上部盾尾间隙进一步减小。主要的原因是管片上浮,如果管片上浮得到有效控制,则盾构姿态将逐步好转。

4.4 刀盘及土仓结泥饼

香—广隧道区间左右线,多次开仓清理刀盘及土仓内泥饼。主要原因砂岩硬度较高并且胶结成分较多;长距离下坡盾构掘进,碴土改良不易控制,盾构司机为提高速度加大推力,所以刀盘和土仓内时常发生结泥饼、螺机喷涌等情况。在掘进中不断分析总结,增加刀盘面板的泡沫、水量和刀盘中心区域高压水冲洗等。

香—广盾构区间左线从始发至160环时,盾构掘进参数异常。土仓压力忽高忽低;刀盘扭矩4000kN·m;推力最大18000kN;掘进速度极为缓慢并且不稳定,掘进是出现喷涌等现象。后来开仓证实,刀盘面板、土仓中心区域、土仓两腰4~8点位置积有大量泥饼。刀盘面板和土仓中心区域泥饼减小了碴土从刀盘流入土仓的面积,从而盾构掘进参数恶化,刀盘扭矩、总推力大幅增大,推进速度减慢,刀具发生磨损等;土仓两侧4~8点位置积有泥饼,阻碍碴土在土仓内有的流动,造成掘进过程困难,在富水地层诱发喷涌现象。

4.5 应对措施

(1)在自稳定较好的地层,采用开敞式掘进模式。土仓内的碴土在刀盘中心以下,但要超过螺旋输送机的进土口的高度。刀盘切削下来的碴土进入土仓内后,较快的被螺旋输送机排出。刀盘和螺旋输送机扭力较小,掘进进度快。

(2)合理设定掘进过程中的土压(气压)。因本区间是长距离下坡盾构掘进,如果土压力设定过低,管片背部的浆液和地下水向刀盘前流动,增加碴土改良的难度,浆液流到刀盘面板,易糊住滚刀引起滚刀偏磨。根据隧道的埋深加大逐步提高上部土压力(气压)。上部土压力(气压)的调节是通过增大泡沫系统的空气量在实现的。重点加大中心区域的泡沫量和空气量,减少刀盘中心区域结泥饼的情况发生。

(3)中铁装备盾构在中心土仓内有5路冲水管路,土仓内加水改良主要以中心冲水为主。在掘进时,时时观注冲水管路的压力,若压力大,管路堵塞及时进行疏通,根据碴土的干湿程度,调整中心加水量。

5 结束语

盾构在长距离大下坡砂岩地层施工,刀具磨损严重、盾构姿态控制困难、管片上浮、刀盘及土仓结泥饼等特点。盾构施工过程中通常采用敞开式掘进模式、设定合理的掘进参数和同步注浆参数、配置适应于砂岩掘进的刀具和使用泡沫剂改良碴土等措施,来解决长距离砂岩地层掘进时遇到的问题。根据成都地铁1号线香—广隧道区间左线盾构施特点,采用调整同步浆液质量,及时进行二次注浆的方法减少了管片上浮,从而减少了管片错台现象的发生。2016年10月31日,香—广盾构区间左线顺利贯通。基于本工程盾构施工经验,总结出了一套较为成熟的盾构长距离大下坡砂岩地层的施工技术方法,为今后类似工程盾构施工提供一定的参考依据。