动态模拟应用在海上气田工艺设计上的探讨

2019-01-02周呈

周 呈

(中海油能源发展股份有限公司采油服务分公司 天津300452)

在传统海洋油气田开发工艺设计中,通常采用HYSYS稳态模拟进行油气集输流程的设计和优化。由于缺乏时间、空间、物质滞留[1]以及控制系统等参数,稳态模拟不能真实反应流程在诸如启动、关断和事故泄放等紧急工况下的参数变化,成为制约油气集输工艺设计进一步发展的瓶颈。在工艺安全和设计成本两大因素的推动下,动态模拟在油气集输工艺设计中得到越来越多的重视、研究和应用。

HYSYS动态模拟将稳态系统与控制理论、动态化工、热力学模型、物质滞留模型和动态数据处理有机结合起来,通过求解常微分方程组来对实际生产装置进行动态模拟,进而反应系统控制过程、启动过程、平稳运行、关断和事故泄放等各种工况下的参数变化[2],为工艺设计、流程评估和方案优化提供理论依据。

南海某高压气田开发工程新建一座中心平台和一座井口平台,两个平台属于同一地质油藏,地层压力较高,关井压力达到 47.8MPaG,井口平台流体通过海管输送至中心平台处理。本文以该高压气田工程设计为例,利用HYSYS动态模拟技术对工艺关断过程、堵塞工况平台泄放能力、正常泄放低温和燃料气用户加卸载等过程进行研究,结合动态模拟结果优化工艺设计,完善工艺设计的安全保护措施,降低了工程投资。

1 模拟关阀过程压力变化,复核设备两级保护的可靠性

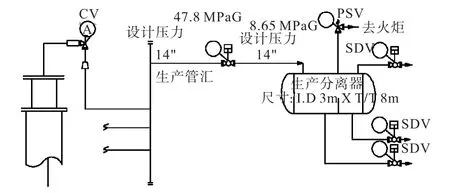

该高压气田的地层压力较高,关井压力达到47.8MPaG,井口流体经油嘴节流降压后(压力降至7.8MPaG)由管汇收集后进入生产分离器进行处理,从井口至管汇采用全压设计(设计压力 47.8MPaG),管汇出口(SDV下游)至分离器采用降压设计,流程见图1。

图1 某高压气田井口至生产分离器两级保护流程Fig.1 Two stage protection process from wellhead to production separator in a high pressure gas field

按照常规设计,分离器的设计压力应在其操作压力的基础上考虑 10%的余量,即为 8.65MPaG。根据规范,分离器上需设置堵塞工况安全阀,与入口关断阀组构成两级工艺系统安全保护[3],在超压事故工况下,一级保护由入口关断阀实现,若关断阀出于某种原因(如阀门本身故障或控制系统失灵等),安全阀启跳实现二级安全保护,关断阀和安全阀组成独立的两级保护。

在上述常规设计中并未考虑关断阀在关闭过程中井口流体对下游分离器等设备的超压影响。由于关断阀关闭不是瞬间完成,在实际关阀过程中,井口流体继续对分离器进行冲压,如果该过程时间较长、井口来流产量较大或分离器缓冲容积较小,分离器内的操作压力就极有可能在关阀期间达到安全阀设定值,造成安全阀启跳。如果该工况发生,关断阀和安全阀将无法实现两级独立的安全保护,则上述设计就存在一定的安全风险。

在该高压气田设计中,采用HYSYS动态模拟对上述关阀过程进行了分析研究。通过模拟发现在现有的条件下,关断阀在关断过程中PSV已经开始启跳,从图2中看出,在关阀8s内容器内压力已经达到设计压力。

图2 关阀过程中下游分离器的冲压状态Fig.2 Stamping state of downstream separator during valve closing

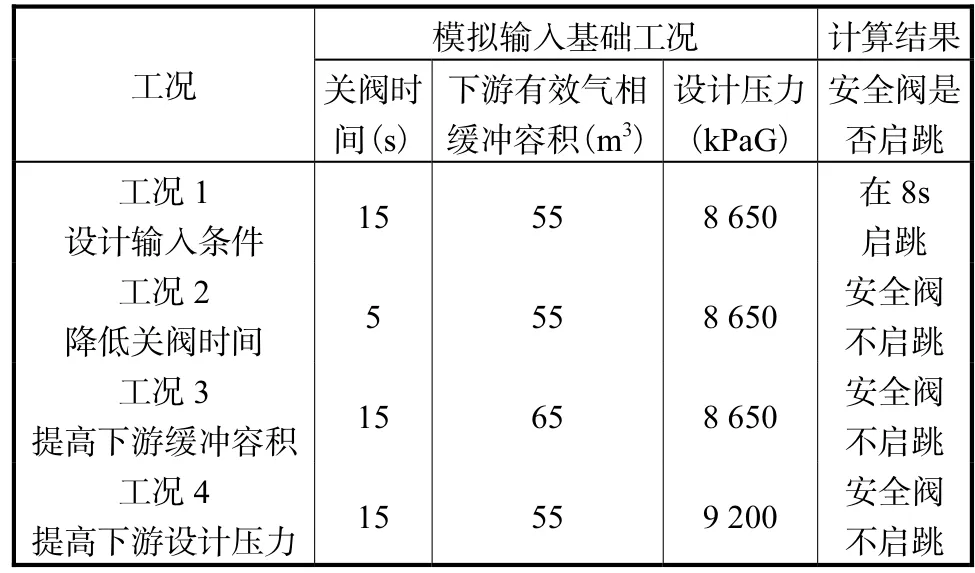

如果压力安全阀出现故障,即便在关断阀可靠的情况下,正常关断过程中分离器已经存在超压破裂的风险,这样的设计是不满足规范要求的。为保证关断阀和安全阀两级保护的独立性,利用动态模拟从设计压力、关阀时间及下游缓冲容积3个方面分别进行计算,结果见表1。

表1 各模拟工况下安全阀保护的有效性计算结果Tab.1 Protection validity calculation results of safety valve under various simulated conditions

从表中看出,可以通过以下3个途径完善超压保护设计:①缩短关断阀关断时间至5s;②增大分离器缓冲容积至 65m3;③提高分离器设计压力至9.2MPaG。通过综合考虑认为,本项目将分离器设计压力提高至9.2MPaG,满足了规范要求,实现了分离器的两级超压保护。

2 降低井口平台堵塞泄放量,优化火炬臂长度

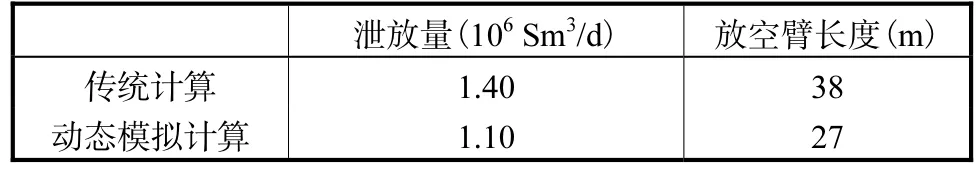

在常规设计中,分离器堵塞工况下安全阀泄放量往往按照井口最大配产进行设计选型。但在实际生产中,若分离器操作压力达到安全阀设定点,也就代表油嘴下游压力比正常生产工况高出至少 10%,在地层压力不变的前提下,油嘴前后压差变小,通过油嘴的井口流体流量亦减小,那么需要通过安全阀的泄放流体流量就相应减小。

以本气田井口平台设计为例,油嘴上游关井压力为 47.8MPaG,生产管汇至海管处平台上部管线设计压力为 35.4MPaG。在全平台堵塞泄放时,按照常规设计,全平台产量(1.4×106Sm3/d)作为火炬系统总的泄放能力。在正常操作工况时下游系统操作压力为 9MPaG,堵塞工况下(安全阀启跳压力为35.4MPaG),油嘴前后压差急剧减小,全平台需要的堵塞泄放量也相应减小。经动态模拟计算,在紧急事故工况下,需要经安全阀泄放的全平台堵塞量为1.1×106Sm3/d,远小于全平台产量。表2列出了不同泄放量下需要的放空臂长度,从表中看出,采用动态模拟后,因泄放量降低,火炬臂长度有效降低,从而直接降低了井口平台的投资。

表2 不同泄放量下需要的放空臂长度Tab.2 Venting arm length for different bleeding volumes

3 复核安全阀泄放量,优化安全阀尺寸

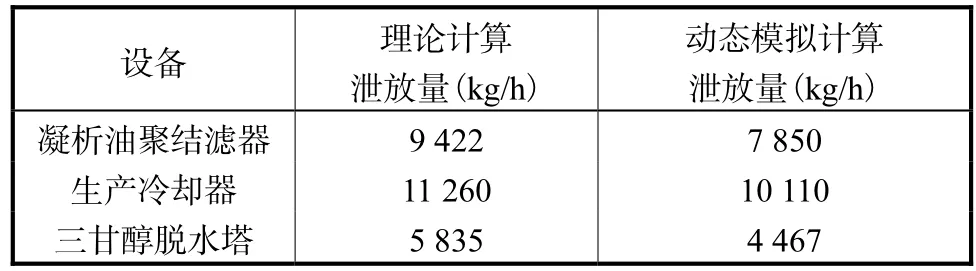

工艺设备火灾工况安全阀的泄放量一般通过理论计算公式获得,根据规范,受火设备考虑 21%超压下安全阀需要的最大流通能力[4]。但在真实场景中,弹簧式安全阀在设定点 90%时已经开始泄露,在设定点 100%时已经达到 100%的开度,故安全阀一般不会达到超压 21%的状态,其真实泄放量也低于基于 21%超压下的理论计算值。以本气田 3个设备的火灾工况安全阀为例,动态模拟出的泄放量见表3,从表中可看出其真实泄放量低于理论计算需要的泄放量,这为安全阀尺寸选择和优化提供了强有力的模拟依据,实现了降本增效。

表3 火灾工况下安全阀理论计算需要量与动态模拟计算量对比Tab.3 Comparison of theoretical calculation requirements and dynamic simulation calculations of safety valves under fire conditions

在常规设计中安全阀孔径均为标准化设计,通常根据计算的需要泄放量来选择孔径。由于时常遇到计算的孔径比标准等级小的孔径大了一点,而比标准等级大的孔径小了很多,往往出于保守考虑选择较大的标准孔板。在上述工况下,可采用动态模拟校核较小的孔板的适应性。

4 模拟冷态泄放,合理确定设备低温

该气田烃露点控制流程中的低温分离器操作温度为-3℃,若采用常规HYSYS静态模拟方法进行冷态泄放计算,整个烃露点系统内的所有设备和管线需要等效为一个容器进行计算,泄放过程中系统出现的最低温度为-40℃。常规设计下,该系统内的所有设备和管线,包括入口换热器、低温分离器、出口换热器和液相泵,均需要按照-40℃进行工艺设计。

但该计算方法偏于保守,其原因在于:系统内容器、换热器和管线几何形态和尺寸不同,在泄放过程中流体在相应设备内吸收热量的速率也不同,故各设备在泄放过程中出现的最低温度就会不一样。

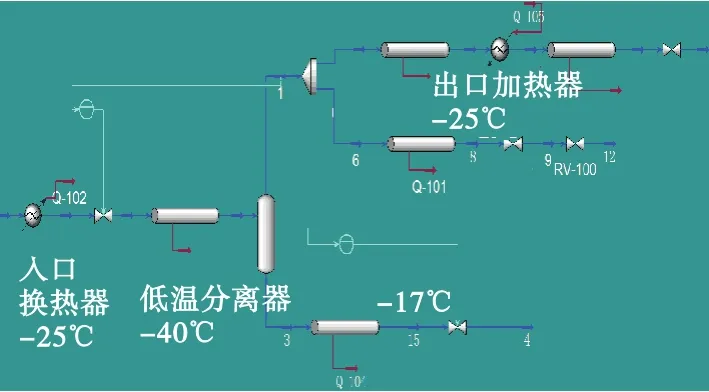

针对本气田烃露点控制系统,依据实际流程进行动态模拟计算(相关设备和管线不再等效为一个容器),见图3。

图3 烃露点系统泄压流程图Fig.3 Pressure relief flow chart of hydrocarbon dew point system

动态模拟计算结果显示,仅有低温分离器最低温度达到-40℃,进出口气相管线和换热器出现的最低温度为-25℃,液相出口管线的最低温度为-17℃。与常规设计相比,提高了气相进出口管线、进出口换热器和液相出口管线的设计低温,降低了相关设备的低温材料要求,有效降低了工程投资。

5 模拟燃料气加卸载过程,优化系统设计

该气田燃料气用户为燃气透平、低压密封气和火炬吹扫气。按照常规设计,燃料气缓冲罐容积按照燃气透平切换期间燃气需求量确定。但下游用户用气量的变化将影响系统操作的稳定性,甚至造成整个燃气系统的关停。这是海洋平台投产后经常反馈的一个问题,也是设计阶段经常遇到的棘手问题之一。

通过对下游最大用户(考虑一个燃气透平)的突然加载和卸载过程进行动态模拟,分析了燃料气缓冲罐压力的变化过程,表4即为不同工况下燃气缓冲罐压力的变化结果。

从表中可看出,在燃气缓冲罐入口压力调节阀控制器积分时间Tc为0.5min前提下,下游用户加载或卸载过程均不会引起系统关停,在积分时间为 1min前提下,用户加载将会引起透平主机的切换,用户卸载将引起整个燃气系统的关停。故通过上述模拟结果进行完善燃料气系统设计,用于保证系统操作的稳定性,可采取的措施有:提高入口调节阀 PID过程控制的灵敏度,缩短调节阀的调节时间;适当增大燃气缓冲罐的容积。

表4 不同工况下燃气缓冲罐压力波动计算结果Tab.4 Calculation results of pressure fluctuation of gas buffer vessel under different working conditions

6 结 论

该高压气田通过采用HYSYS动态模拟,提高了生产分离器两级超压保护的可靠性,降低了井口平台火炬系统泄放能力,减小了安全阀泄放量,降低了烃露点控制系统相关设备的低温选材等级,优化了燃料气系统设计。

由于能够直观地分析工艺启动和关断、超压泄放、正常泄压和系统调试等工艺过程,突破了工艺常规设计中的技术瓶颈,对评估工艺方案、完善工艺保护和优化工艺设计具有指导意义。这表明,HYSYS动态模拟将在油气集输处理工艺设计,尤其是深海油气田的开发工艺设计中得到越来越多的重视和应用。