浮式储存气化装置的问题分析与工艺优化

2019-01-02刘源

刘 源

(中海油天津液化天然气有限责任公司 天津300451)

浮式储存气化装置(FSRU)是集 LNG 运输、储存、加压气化及蒸发气(BOG)处理于一体的综合型LNG运输船,也可称为“移动式”接收站,是典型的LNG应急、调峰的移动能源基地。FSRU上的公用系统及辅助设施主要包括水蒸汽系统、发电与配电系统、消防系统、制氮系统以及工厂/仪表空气系统等,其中蒸汽系统是提供气化外输的关键设备。船上蒸汽锅炉将原料水和过热蒸汽进行混合,产生饱和水蒸气用于LNG气化[1]。

作为陆上天然气气化终端的海上“替代品”,FSRU既可作为LNG运输船使用,又具有LNG储存及再气化功能。但在实际运行过程中,由于设备、运行方式、原料等限制,会出现BOG压力难以控制、原料多组分差异化严重造成分层翻滚、小气量外输能耗较高等一系列问题。管理技术人员针对上述问题进行了相关分析研究和工艺优化,取得了良好效果,为以后同类项目的顺利开展提供相关经验和借鉴。

1 FSRU实际运行中存在的问题

1.1 BOG压力难以控制

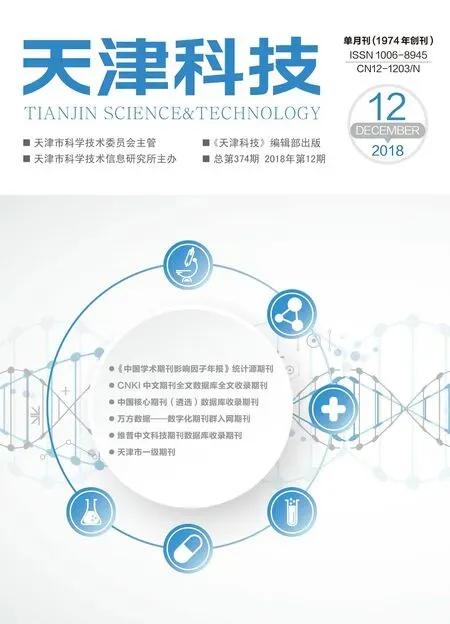

FSRU有4个船舱,最大船舱舱容约41000m3,最小的船舱舱容仅有 20000m3。船舱压力在正常时维持在 12~13kPa,当压力达到 20kPa时就会产生高压报警(图1)。

图1 FSRU气相压力联锁值Fig.1 FSRU gas phase pressure interlocking value

在接卸船时 LNG进入船舱后与船舱剩余的LNG混合,当密度、品质差别较大时会产生大量的蒸发气。由于船舱气相空间较小,短时间内船舱压力会迅速上升,且气相返回管线尺寸较小,蒸发气难以迅速通过气相管线输送到岸方;此外在大气化量外输生产状况下,船方低压(LD)压缩机已处于满负荷运行状态,无法自行处理更多的BOG,这样船舱压力就会较长时间维持在较高的水平。因此无法在常规提速时间内达到全速水平,而且在提速的过程中存在较大风险,一旦 BOG蒸发量超出压缩机满负荷能力,压力持续升高超过 18kPa,火炬安全放空自动投用,通过燃烧处理多余的 BOG以维持一个压力安全范围,进而造成巨大的能源浪费现象[2]。

1.2 组分差异化造成分层翻滚

由于冬季保供船期紧凑,来船货物的货源地分布较广,货物组分差异性很大,据统计冬季保供期来船密度在421~468kg/m3这一较大范围内变化,当密度较大的 LNG积聚在罐底部,密度较小的 LNG处于罐顶部,底部LNG因受顶部LNG重力作用,压力明显高于顶部,蒸发温度就会相应提高,相对于该压力所对应的蒸发温度来说,底部 LNG成为具有一定过冷度的LNG,蒸发速度较上部慢,而外界热量总是不断地由外而内传递,底部 LNG获得的热量中有相当一部分促使LNG升温。随着温度升高,密度将减小,当底部 LNG密度小于上部 LNG密度时,分层平衡将被破坏,形成翻滚,混合后温度低的 LNG被底部温度高的 LNG不断加热而加快蒸发,而底部温度较高的 LNG失去了原来的压力也将产生剧烈的蒸发,瞬间造成蒸发气压力急剧上升。

FSRU只有底部进料一种装载模式,无法像陆地常规接收站储罐那样可以根据来船密度灵活选择上下进液方式,而且在保证足够的气化外输量的情况下,无法开展彻底的倒仓作业,这就不可避免的造成了不同组分密度的LNG由底部进入船舱而无法充分混合的现象,进而极易造成装船后个别船舱出现严重分层现象,为LNG翻滚埋下隐患。

1.3 小气量外输能耗较高

FSRU气化外输主要依托三台中间介质气化器,经过高压泵加压的 LNG与乙二醇换热而气化,产生的高压天然气通过外输汇管与码头CNG臂相连通输送到供气首站(图2)。中间介质乙二醇的热源则来自于锅炉产生的高温蒸汽,船方锅炉主要通过低功率压缩机向蒸汽锅炉供应燃料气源燃烧产生大量水蒸气,但在实践中发现低功率压缩机最小功率工作供应的天然气为 0.6t/h,超过小气量外输时蒸汽锅炉所需的天然气,为保证低功率压缩机以及锅炉正常运转,不得不将多余的天然气白白燃烧掉,造成了能源的巨大浪费[3]。

图2 FSRU气化外输工艺简图Fig.2 Simple diagram of FSRU gasification process

2 FSRU的工艺优化

2.1 FSRU作业期间BOG压力的控制

针对LNG船接卸过程中BOG压力迅速蹿升难以有效控制的情况,从 BOG产生的原因入手,主要在外部热量的影响以及卸料速度等因素上加以控制,具体思路和措施如下文所述。

由于FSRU气化外输采用的闭式循环模式,需要消耗 BOG作为燃料气生产水蒸气,为中间介质乙二醇提供源源不断的热源,且气化量大小与所需燃料气的消耗量具有正相关性(图3)。根据FSRU这一生产特性,天津LNG充分探讨并制定了在卸料初期BOG压力较高时通过提高气化外输量来增加BOG消耗量的方案,维持船舱压力稳定。港务处与接收站密切配合,根据下游输气计划,灵活利用管容,准确估算卸船时间,充分利用下游的消耗量,在保障天然气供应持续不间断的前提下,将外输管道压力维持在一个较低水平。这样就为提速阶段预留了一定的缓冲空间,在卸船初期通过最大限度提升外输量,消耗大量BOG以维持船舱压力稳定,将卸料初期由于热量引入以及不同组分货物的混合造成短时间内的大量蒸发气最大限度地利用起来,减小接收站高压压缩机的负荷,同时也为安全增添一份保障。

图3 乙二醇水溶液换热简图Fig.3 Heat transfer diagram of glycol water solution

卸料速度往往是决定BOG产生量的一个关键因素,况且船对船卸料难度要远高于船对岸上储罐卸料。由于卸料初期 BOG压力增长趋势迅猛,在卸货开始阶段船岸双方紧密配合,通过船、岸两道阀门控制进入船舱的 LNG流量,港务与接收站配合密切监控 BOG压力曲线趋势,操作人员现场待命,严格按照刻度每次增加 10%的阀门开度,直到压力稳步下降后逐步提升卸料速率,全程大约需要2h。

通过对“船对船”卸料过程中各项参数的细心观察以及经验积累,发现随着进料船舱个数的增加,BOG压力也有一定的上升趋势,根据这一规律与船方操作人员充分探讨初期单舱进料的可能性。在开始阶段 LNG卸载到单个船舱,压力稳定后再逐渐打开其他船舱的进口阀门,从而保证船舱压力可控,避免超压泄放造成资源的损失,在保障安全的前提下经过多次尝试,取得了比较明显的效果。

在考虑外部热源的引入造成 BOG压力上升方面,要求 LNG运输船靠泊前管线已处于保冷状态,这样可有效避免 LNG船自身管道预冷带来的 BOG压力升高,且要求船舱压力不超过 11kPa,在卸料初期协调船方尽可能多接收返回气,从而缓解压缩机的负担,降低接收站BOG压力。

2.2 船岸联动消除分层

针对由于密度差带来的分层情况,在目前的工况下,既要保障每个舱室都有足够的 LNG用于维持稳定的气态外输,又无法避免来船货源地的差异,而这一现象是很难彻底消除的,唯有在应对分层翻滚的措施上进行改进。针对这一隐患,相关管理及技术人员加强与船方沟通,在保证气化外输需求量的前提下,协调FSRU在接船前尽可能把原有的LNG集中储存在两个可供气化的船舱,这样就可以在装船的过程中避免或尽可能少的混合不同组分的LNG。

港务人员 24h在船上值守,随时关注船舱内LNG温度差异,配合接收站密切关注 BOG压力趋势,一旦发现分层严重或者 BOG压力异常,有翻滚的风险时,立即采取措施,船方启动卸货泵,将分层严重的 LNG卸至储罐中,在保证足够气化外输量的同时,最大程度消除分层,避免船舱内 LNG翻滚造成大量BOG超压泄放。

2.3 从细节着手降低能耗

在非供暖季气化外输量较小的时候,如果继续以最低负荷运转LD压缩机,一部分BOG可以用作燃料气使用,剩余部分则必须通过燃烧单元(GCU)燃烧处理掉,无法带来任何经济效益;如果停用 LD压缩机,船方的 BOG全部通过气相返回臂进入岸方压缩机处理,这样就会出现船舱压力高于储罐压力的现象,对于船方在卸料期间压力控制较为不利,但经济效益较为突出。天津 LNG通过对两种方案的反复核算,并在实际生产中加以实践,观察发现最低负荷启用LD压缩机对卸船的影响甚微,通过对比决定采用船方停用 LD压缩机以及 GCU,蒸汽锅炉以及引擎所需的 LNG通过船上的强制气化器来提供,这样就可以根据当前需求精确控制 LNG的供给量,而不必受限于低功率压缩机最小负荷的因素,改用强制气化器之后燃料气消耗每天可节约4.4t,避免了燃料气的浪费。

3 结 语

天津LNG浮式加常规接收站的运行模式在国内尚属首次,自 2013年底投产至今,已安全平稳运行5年,项目历经FSRU实现对外供气、储罐投产、替代工程投产、FSU生产运行及2017年冬FSRU回租应对华北地区气荒。天津 LNG相关管理及技术人员在无任何参考范例的背景下,积极摸索总结经验,应对各种难题,不断完善船舶管理体系与工艺优化方案,总结出一套行之有效的浮式接收站运行管理经验,为今后相关项目的顺利开展奠定了坚实的基础。