迫击炮座钣轻量化设计

2019-01-02王雪嫣葛建立杨国来王锋锋

王雪嫣,葛建立,杨国来,王 振,王锋锋

(南京理工大学 机械工程学院,江苏 南京 210094)

迫击炮是一种发射带尾翼弹、主要进行高射界射击的曲射滑膛火炮[1]。迫击炮主要由炮身、炮架和座钣组成,迫击炮的发射载荷直接作用在座钣上,座钣主要借助土壤抗力来实现对迫击炮的反后坐。为保证射击稳定性,大口径迫击炮座钣的质量很大,特别不利于迫击炮的人工携带和陆航运输,因此迫击炮的轻量化对于山地战、城市作战等情况具有非常重要的意义。

由于座钣受载情况和基础支撑条件十分复杂,座钣在工作状态下极易产生应力集中,甚至会在局部出现塑性形变和断裂现象。而座钣的结构尺寸和结构质量往往和座钣下沉量是相互矛盾的。现阶段,迫击炮的轻量化设计多使用有限元法进行结构优化。参考文献[2-3]都对迫击炮身管进行了结构有限元分析,文献[2]对身管承载能力进行了优化,文献[3]在迫击炮身管中应用了复合材料加强减重效果。马洪峰[4]通过多目标优化方法获得了一种新的座钣结构;张孝明等[5]通过对迫击炮座钣的拓扑优化和结构设计获得了一种座钣的轻量化新结构。两者都仅通过结构优化方法对迫击炮座钣的原始结构进行了改进。笔者将在此基础上探索轻质复合材料在座钣上的应用。目前复合材料在很多领域都获得了应用,严君等[6]使用碳纤维增强复合材料完成了某种包装箱的结构设计,验证了复合材料薄壁加筋结构的静力学设计的有效性。现有文献针对结构优化设计和复合材料薄壁铺层的问题都有一定研究,但是两者相结合的方法在迫击炮座钣设计领域鲜有相关应用。

针对某迫击炮座钣的轻量化设计问题,笔者在保证整体结构刚强度的前提下,结合拓扑优化方法得到了座钣的载荷传递路径,设计了座钣承力骨架的优化结构;通过金属骨架和轻质复合材料薄壁铺层设计及优化相结合的方法进行了迫击炮座钣的轻量化设计,并对整个优化设计的可行性进行了验证。

1 动态有限元分析

1.1 有限元建模

有限元刚强度分析是座钣结构优化设计的基础。为了能够准确地模拟迫击炮发射时座钣的受力情况,以某迫击炮座钣为研究对象,进行有限元数值计算。

以迫击炮的梯形棱锥座钣为例,其主要由驻臼、锥形盆、主钣、包筋和加强筋等组成,为一空间板壳结构,如图1所示。

利用HyperMesh建立迫击炮座钣和土壤耦合有限元模型,座钣驻臼和炮尾球直接接触,传递发射载荷,如图2所示。座钣网格为壳单元,炮尾球和土壤为实体单元。

迫击炮实际发射过程中,通过炮尾锁限制炮尾球,使其不脱离驻臼。驻臼和炮尾球之间建立面对面接触模拟相互作用关系。驻臼部分在保证必要结构的前提下进行了简化近似处理。座钣的包筋面,以及插入土壤中的驻锄与土壤间的相互作用通过建立面对面接触进行模拟,摩擦系数取值0.3[7]。驻锄与土壤的接触模拟如图3所示。

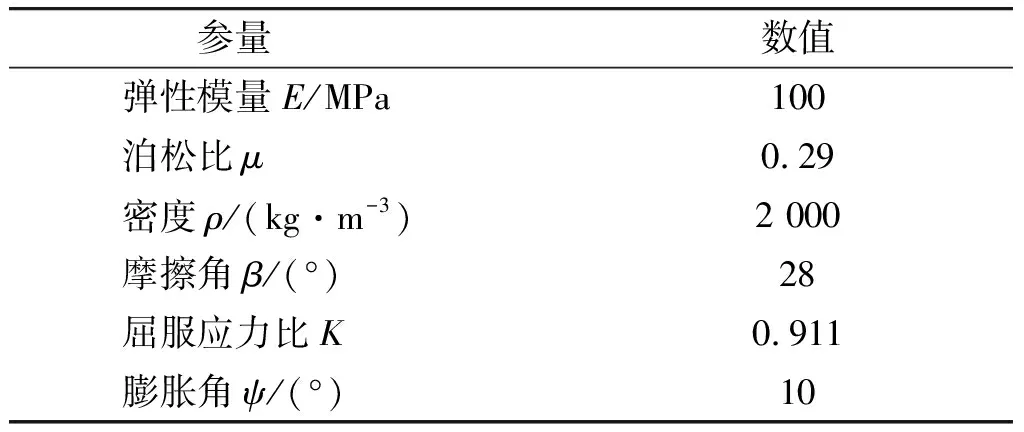

土壤选择中硬土,使用Drucker-Prager本构模型[8],参数如表1所示。土壤单元底部进行全约束固定。座钣材料为钛合金,弹性模量为108 GPa,泊松比为0.3,密度为4 620 kg/m3。优化前全座钣结构质量为53.08 kg。

表1 中硬土模型参数

1.2 动态有限元分析

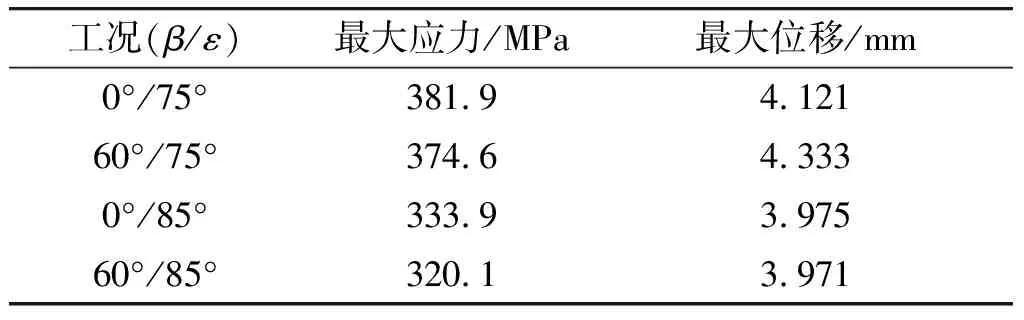

迫击炮的可用射角ε为45°~85°。当迫击炮在硬质土面上射击时,若射角ε小于70°则会有翻倒的可能性,因此选择常用射角75°和极限射角85°作为研究工况。由于座钣结构具有三角对称特性,且该迫击炮可以进行圆周射击,因此方向角β选择0°和60°作为研究工况。在炮尾球截面上施加动态的等效炮膛合力,如图4所示。

通过有限元刚强度分析,座钣部分的主要计算结果如表2所示。工况(β=60°,ε=75°)的应力云图如图5所示。

表2 原座钣模型有限元计算结果

计算结果表明,座钣的最大应力位置出现在身管轴线背向的立筋上,较大应力区域也集中在座钣的大、小立筋上。而主要受力的区域为主钣与锥形盆相交的环形区域、3块大立筋靠近驻臼的部分、驻臼环形区域和背部的包筋上。较大位移则主要集中在驻臼和锥形盆区域。应力分析结果显示,不同的筋板其重要性也不一样。座钣的板壳结构中,驻臼部分主要用于承载和传递迫击炮发射时的后坐力;大立筋主要起到支撑和传力作用,在结构上非常重要;背部贴土的包筋则是阻隔土壤并保证与其良好接触作用的。

迫击炮动态有限元的分析计算结果为该座钣的刚强度提供了一个优化参考指标。可以通过分析迫击炮座钣的载荷传递路径,更加精确地得到座钣的重要材料结构,并在此基础上对座钣进行结构优化设计。根据迫击炮座钣设计原则,迫击炮射击时的最大应力应分布在大立筋上,且座钣和立筋各部分应力分布差异较大,因此在结构设计上采用厚钣及对低应力区采取减重措施是合理的[9]。

2 拓扑优化和载荷传递路径分析

Hyperworks软件中的Optistruct模块,其拓扑优化的材料模式采用变密度法,即将有限元模型设计空间的每个单元的“单元密度”作为设计变量,在0~1间取值,优化求解后单元密度靠近1表示该单元位置处的材料很重要,需要保留;单元密度靠近0表示该单元处的材料不重要,可以去除,从而达到材料的高效率利用[10]。因此通过拓扑优化途径可以得到座钣设计空间的最佳材料分布和载荷传递路径,从而在满足性能要求的条件下得到质量更小的设计方案。

在迫击炮座钣炮尾球截面施加最大等效炮膛合力,约束座钣驻锄底部3个脚点的6个自由度。以体积分数最小为优化目标,以设计空间的单元密度为设计变量,以座钣整体的最大应力为约束条件,将整体模型的应力水平控制在钛合金的屈服应力范围内。设计空间为除去炮尾球、与炮尾球配合的驻臼部分和驻锄以外的筋板结构,如图6所示。最小成员尺寸为3倍网格单元平均尺寸。对比常用射角下的拓扑优化结果,得到路径分布如图7所示,阈值为0.3。

除去非优化设计区域,全座钣的载荷传递路径分析如下:

1)经迫击炮炮尾传来的力,通过炮尾球的传递作用在驻臼转体上,再通过驻臼的球面和锥形盆向外传递。

2)受力从驻臼中心向外传递到锥形盆上,由于三角对称的结构,力的传递主要沿着3条大立筋的路径向上到主钣。主钣上传力主要是沿着主板和锥形盆相交的圆周,而3个向外延伸的梯形部分则受力较小。

3)受力从驻臼向下通过圆柱体和锥形盆上的路径传递到与两者相联接的大立筋上,并顺着整个大立筋向外传递到与其垂直相交的第1个小加强筋上,小加强筋下部分是其主要受力区域,而后一个与大立筋垂直相交的小加强筋不是重要材料,因此在图中没有显示。

4)通过内部互相垂直的大立筋和加强筋以及主钣边缘的联接,整个座钣背部包筋上的载荷传递路径大体呈对称分布,主要为通过座钣贴土面包筋折线位置,从驻锄开始到主钣连成一个封闭的弧形范围,在结构上也起支撑作用。最后整个结构的受力通过底部驻锄和包筋贴土面传递到土壤上。

图7中显示的载荷传递路径上的材料很重要,是座钣承载受力的保证;而不显示的部分整体受力较小,相对来说不是重要材料。座钣的筋板结构分布对载荷传递路径有重大影响。利用基于载荷传递路径下的结构优化设计方法[11-12],进行结构改进设计,可以在保证结构刚度的前提下实现轻量化的设计目标。笔者将根据求解得到的载荷传递路径来设计座钣的合金骨架,在材料不重要的部分,如主钣、部分包筋等位置替换成更为轻质的复合材料,以达到减重目的。

3 迫击炮座钣的优化设计

3.1 应用碳纤维树脂基复合材料

根据迫击炮动态刚强度分析和座钣拓扑优化的结果,结合座钣结构,参考座钣的主要载荷传递路径和重要材料,设计了座钣的钛合金承力骨架,网格划分如图8所示。驻臼和驻锄部分使用钛合金,主钣与锥形盆相交圆周并延伸向转折处,内部垂直相交的大立筋、加强筋、包筋主要载荷传递路径被纳入钛合金骨架,整体呈对称布局。与大立筋垂直相交的第2个小加强筋由于不是重要材料,予以去除,并在大立筋远离驻臼部分做减重孔处理。为保证钛合金骨架的承载能力,将其材料厚度从4.5 mm增加至6 mm。座钣的其他部分材料则使用碳纤维增强树脂基复合材料层合板替代。

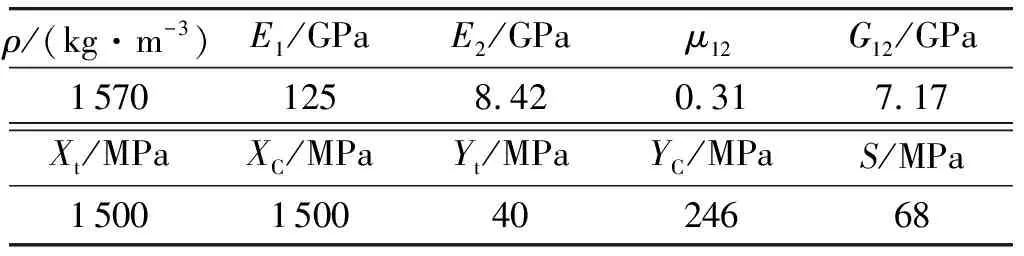

碳纤维复合材料的力学性能优秀,比重小,比模量和比强度高,因此制成的构件刚度大且自重小。碳纤维复合材料与其他金属的连接多使用机械连接、粘接和钎焊等方法。考虑到座钣的结构性能,通过钎料与复合材料进行冶金结合的方法更为适合。含有活泼Ti元素的钎料,在焊接过程中能够与碳纤维复合材料反应成化合物,从而良好地润湿碳纤维复合材料,形成良好的冶金结合界面[13],使其成功与钛合金钎焊到一起。笔者选用了碳纤维T700,基体材料则选择了环氧树脂,其工艺性能良好,能与碳纤维能良好结合。材料参数[14]如表3所示。

表3 碳纤维复合材料基本性能

座钣在射击时的实际受力比纯弯曲情况要复杂得多,主钣和支承的立筋要承受冲击载荷。在中硬土射击时,座钣下面的土壤与座钣贴合比较均匀,土壤作用在包筋上的挤压力和摩擦力都很大。因此根据座钣的承载特性和钣筋结构,座钣复合材料选择(-45°,0°,45°,90°)铺层方式。0°铺层用来承受轴向载荷;±45°铺层主要承受剪切载荷,保证材料模型的剪切模量,有利于在受冲击载荷时将载荷均匀扩散,以提高结构稳定性和耐冲击性能,可以起到降低应力集中的作用;90°铺层主要承受横向载荷,控制泊松效应,树脂基体与碳纤维复合能提高层合板的冲击性能。座钣复合材料的铺层模型示意图如图9所示。

在HyperLaminate中创建复合材料层合板,以质量最小为设计目标,优化主钣部分、包筋部分和锥形盆部分的复合材料铺层厚度。设计约束为钛合金钣件的应力响应,以及保证复合材料不失效。在迫击炮座钣炮尾球截面施加最大炮膛合力,约束座钣驻锄底部3个脚点的6个自由度 。经过计算之后迭代收敛,得到层合板厚度的优化结果,并进行圆整。优化后,主钣复合材料板厚度为2.5 mm,锥形盆复合材料板厚度为2 mm,包筋复合材料的板厚度为4.5 mm。优化后的迫击炮座钣结构质量为42.81 kg。

根据迫击炮座钣承载规律,除去钛合金骨架部分,根据座钣背部包筋与土壤相互作用整体受力较大、锥形盆仅在驻臼承受发射载荷后向外传递、主钣外圈承受冲击应力较小的情况,复合材料的铺层厚度优化结果与其基本符合。

3.2 迫击炮座钣优化结果和分析

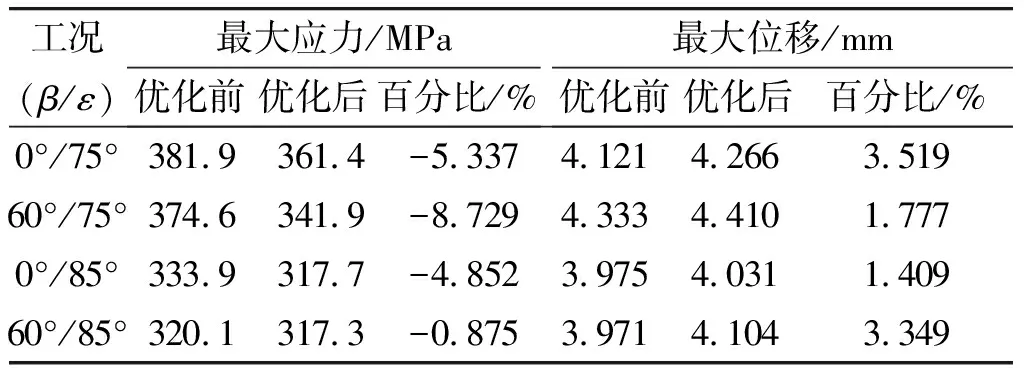

将优化后的迫击炮座钣与迫击炮计算模型的其他部分进行装配,进行有限元分析计算。优化后模型的载荷、工况、边界条件、接触都与优化前的计算模型相同。迫击炮座钣优化前后的有限元计算刚强度结果对比结果如表4所示。

表4 优化前后迫击炮座钣有限元计算结果

计算结果显示,优化后的座钣模型最大及较大应力都出现在钛合金骨架部分,最大及较大位移则主要集中在驻臼和锥形盆上。优化后的迫击炮座钣最大应力值不超过原模型的最大应力值,皆略有减小,且远小于钛合金材料的屈服极限;而火炮的后坐部分质量减轻后,由于后坐动能的增加,使得座钣的下沉量也要增加,因此座钣的最大位移略有增加,但增加幅度皆很小;优化后的迫击炮座钣满足性能指标。优化前全座钣结构质量为53.08 kg,优化后全座钣结构质量为42.81 kg,减少19.35%。

4 结束语

笔者基于结构优化设计和复合材料铺层优化的方法,针对某大口径迫击炮的座钣结构,进行了轻量化设计,并通过优化前后的座钣模型有限元分析验证了优化的可行性。优化后的迫击炮座钣质量减轻了10.27 kg,减重19.35%,轻量化效果明显。研究结果表明,在进行结构优化并保证结构整体刚强度的前提下,结合承力骨架结构,应用轻质复合材料替代金属材料的方法能够减轻结构质量。这对迫击炮伴随步兵的特性十分有利,同时也能为其他一般武器承载结构的轻量化设计提供一定的参考。笔者仅做了迫击炮座钣的结构优化设计和复合材料优化设计,在接下来的研究中,还需进一步研究材料加工工艺,并进行迫击炮试验验证。