不同形状预控破片成形及毁伤效应研究

2019-01-02苗春壮梁增友邓德志赵文杰王耀琦

苗春壮,梁增友,邓德志,赵文杰,王耀琦

(中北大学 机电工程学院,山西 太原 030051)

破片杀伤战斗部是典型的战斗部类型之一,其原理是利用高能炸药爆炸时推动金属壳体并使其破裂,形成大量的高速破片,利用破片的高速撞击杀伤有生力量(人和动物),也可用于引燃引爆目标装药、飞机、雷达和轻型装甲车辆[1]。破片杀伤战斗部可分为自然破片、预制破片和预控破片,预控破片又叫半预制破片。自然破片形成时形状不规则,尺寸也差异很大,尺寸太大导致破片数量减少,尺寸太小毁伤效能也不高。预控破片是通过一定的手段让壳体在破裂时形成形状相对规则的破片,壳体在受到爆轰波作用时产生应力集中并沿着应力集中处被“切开”,常用的手段有壳体刻槽、装药表面刻槽、局部弱化等[2]。预控破片产生的破片大小和形状基本相等,炸药能量利用率较高,获得的有效破片数量较为稳定,因此被广泛用于杀伤战斗部结构中。

吴建萍等[3]研究了刻槽式预控破片战斗部刻槽形状对破片速度的影响,结果表明方形槽相对于V形槽和锯齿形槽而言具有更理想的破片形状和速度。彭正午[4]就刻槽参数对预控破片战斗部的杀伤威力进行了详细的研究,并讨论了槽深、槽宽和槽间隔对壳体破碎规律的影响。吴成等[5]得出了内刻V形槽圆柱壳体在内爆轰载荷下的临界断裂准则,并确定了相应的函数表达式。邓云飞[6]和周楠[7]均对不同形状预制破片侵彻靶板进行了数值模拟,得出了破片对靶板破坏形式的规律。张高峰等[8]提出了壳体爆炸质量损失率模型,并得出刻槽深度越大,壳体质量损失率越小。为了最大化杀伤威力,破片需获得更好的毁伤属性(外形、速度),笔者主要研究在壳体外部刻方形槽的预控破片的成形及对靶板的毁伤情况,并通过对破片截面为三角形、正方形、菱形和正六边形的4组数值仿真进行对比研究,为预控破片弹的设计和优化提供一定的理论参考。

1 模型建立

1.1 材料模型

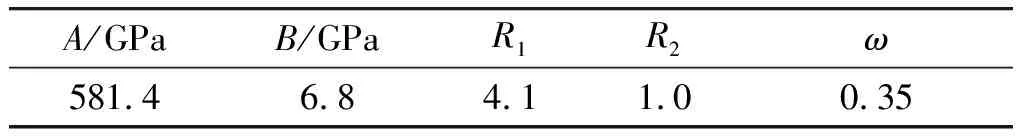

炸药材料选取8701,使用高能炸药材料模型和JWL状态方程来描述爆炸产物随时间的变化规律,其参数如表1所示,其表达式为

(1)

式中:p为压力;V为相对比容;E为单位体积的内能;A、B、R1、R2、ω为材料参数;e为等效应变。

表1 8701炸药的JWL状态方程参数

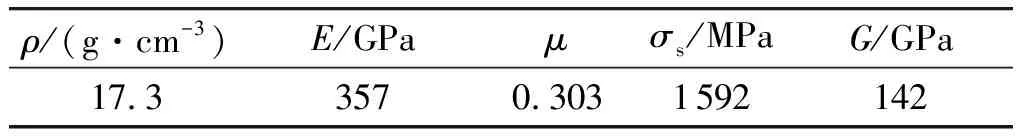

壳体材料选取钨,材料参数如表2所示。

表2 钨壳材料参数

靶板材料使用均质钢,使用JOHNSON-COOK材料模型描述材料性能,材料参数如表3所示,其表达式为

(2)

式中:A、B、C、m、n为材料系数。

表3 钢靶材料参数

1.2 有限元模型

对几种不同形状的刻槽式破片战斗部进行建模,并划分网格如图1所示。考虑到刻槽方向不具有空间对称性,因此建立全模型。在进行有限元数值模拟时对模型进行适当地简化,壳体厚度选取4 mm,刻槽宽度选取0.4 mm,刻槽深度选取3 mm。

炸药起爆方式选择底部中心点起爆,建模单位使用cm-g-μs,采用多物质ALE算法,空气和靶板之间使用流-固耦合。炸药直径选取100 mm,装药高度选取110 mm,空气厚度为10 mm并添加非反射边界。炸药和空气的有限元模型如图2所示。

在研究破片对钢靶的侵彻性能时,为了便于观察,提取每种形状的单个破片重新建模。破片初速取1 000 m/s,侵彻角为0°(垂直侵彻)。考虑到破片接触靶板时已经产生一定的变形,故调整尺寸为稳定飞行时的尺寸。破片形成后转速和质量损失较小,对侵彻靶板的影响可忽略不计。因此侵彻模型可等效为破片块垂直侵彻钢靶,有限元模型如图3所示。钢靶尺寸为100 mm×100 mm×5 mm,破片与钢靶之间使用侵蚀接触算法。

2 计算结果及分析

2.1 破片成形分析

图4~7为4种破片分别在10 μs和70 μs时的破片成形状态及合速度分布云图。

从图4~7中可以看出,4种不同刻槽方式的壳体均在10 μs左右开始破裂,周向的破裂程度大于轴向的破裂程度,壳体中间的破片速度明显大于两端的速度,最终呈球柱形向外扩散。

这是由于爆轰波在径向反射增强而在轴向逐渐衰减,且在上下端面处产生气体泄露。对比分析70 μs时的云图可知,正六边形破片的预控效果最好,没有出现粘连破片。三角形破片和菱形破片存在一定的双破片粘连,正方形破片则存在多破片粘连,这在一定程度上降低了杀伤威力。

2.2 破片速度及质量损耗分析

图8~11为4种破片速度随时间变化的曲线图,在轴向方向从底部到顶部均匀选取A~E6个参考节点来显示不同高度处破片的速度。

从图8~11中可以看出4种破片在20~30 μs达到最高速度,约在50 μs时速度逐渐趋于稳定。中间段的破片速度最高,沿上下端面逐渐递减,且上端面的破片速度低于下端面。这是由于起爆方式为底部中心点起爆,爆轰波传播到上端面处衰减较多,并在上端面产生一定的泄漏。

表4给出了4种破片稳定飞行后的最大速度、最小速度和平均速度。分析可知,4种破片形成时的速度较为接近,平均速度均在1 000~1 100 m/s之间。由此可见,在刻槽参数(槽宽、槽深、槽间距等)一定的情况下,只改变刻槽破片的形状对破片成形速度影响较小。

表4 各破片速度对比 m/s

表5给出了起爆前壳体质量、破片稳定飞行后有效破片总质量以及质量的损耗率。由于刻槽方式的不同,4种壳体的初始质量具有一定差异,但相差小于2%,可忽略不计。表中数据显示壳体在碎裂过程中,三角形破片的质量损耗率最大,正方形破片则最小,但相差在3%内,因此破片形状对壳体的质量损耗影响不大。

2.3 破片侵彻性能分析

图12为各破片侵彻钢靶的后效图,4种破片在侵彻靶板后均产生较大变形成为扁平的片状体,形成孔的轮廓与破片形状基本一致,4种破片对靶板的破坏形式均为冲塞破坏。

图13给出了破片侵彻钢靶过程的速度变化情况,三角形、菱形、正方形、正六边形破片穿靶后剩余速度分别为630、665、685、735m/s,仍具有杀伤能力。通过对比分析可知,在初速和质量相同的情况下,各形状破片的杀伤威力由强到弱为:正六边形、正方形、菱形、三角形。

3 结论

应用有限元软件ANSYS/LS-DYNA对截面为三角形、正方形、菱形以及正六边形的外部刻槽式预控破片战斗部成形过程以及破片侵彻靶板过程进行数值模拟,得出如下结论:

1)正六边形破片的预控效果最好,没有产生相互粘连的破片;菱形破片存在少量的双破片粘连,正方形破片和三角形破片则存在多破片粘连。

2)在刻槽参数(刻槽深度、刻槽宽度和刻槽间隔)一定的情况下,预控破片形状对破片成形速度影响不大,对壳体质量损耗也影响较小。

3)通过破片侵彻钢靶的仿真计算,得出在初速和质量相同的情况下,各截面形状破片的杀伤威力由强到弱为:正六边形、正方形、菱形、三角形。