汽车制动踏板行程的研究与案例分析

2019-01-02吴勋

吴勋

汽车制动踏板行程的研究与案例分析

吴勋

(北京长安汽车工程技术研究有限责任公司,北京 100000)

文章结合液压制动系统的基础理论计算和制动器样件需液量、制动管路膨胀量的测量结果,详细论述了液压制动系统的踏板行程与管路压力的对应关系,并将制动踏板全行程分解为三部分:制动踏板自由行程、建压行程以及稳压行程,在进行样车踏板感测试时,分别在制动主缸出口和前、后制动器入口处安装压力传感器,根据动、静态测试结果和主观评价结果分析踏板行程是否满足设计要求。为液压制动系统的踏板行程设计或优化提供了依据。

踏板感;踏板行程;空行程;真空助力器;减速度

前言

随着汽车在生活中的普及,人们对汽车功能性的需求逐渐转变为对产品性能的追求,在满足功能及安全的前提下,性能的好坏直接影响了汽车的产品力。以往对汽车制动系统的要求主要体现在法规要求,包括紧急制动距离、制动踏板力、管路失效、助力失效以及热衰退后的制动效能要求等,随着汽车消费人群观念的成熟,越来越多的用户能够感受到在制动效能满足要求的情况下,制动踏板的反馈感相差很大,这种差异就是由于不同的踏板感设定导致的,匹配效果理想的制动踏板感觉会让驾驶者在任何工况下都能快速且轻松的将踏板踩到自己需求的位置,使车辆按自己的主观意愿减速。为了达到这种效果,制动系统工程师就必须对制动踏板感觉进行详细的设计与匹配。

决定制动踏板感的三个主要因素是车辆减速度、踏板力和踏板位移,踏板感的匹配就是针对这三个因素的两两对应关系开展,本文结合液压制动系统的基础理论和实际零部件的特性对踏板行程和管路压力进行详细的计算及分解,再根据实车客观测试结果,利用实测管路压力和减速度的关系,进而得到行程与减速度的对应关系,为制动踏板行程的设计及优化提供依据。

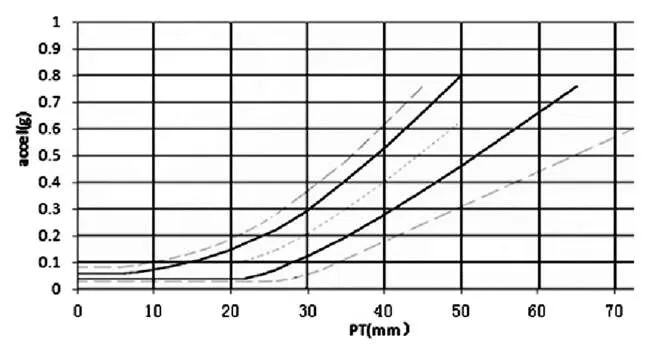

在设计踏板行程前,需要明确踏板行程的设计目标,假定车辆能够达到的最大减速度为1g,就需要对1g以内的所有减速度对应的踏板行程都规定一个范围,这就需要专业的评价人员根据主观评价来确定。目前某国外著名汽车公司针对制动踏板感已有明确的标准范围,规定了车辆在0.1-1g减速度时分别对应适当的踏板行程,在这个范围内,才能带给客户最理想的踏板感觉。

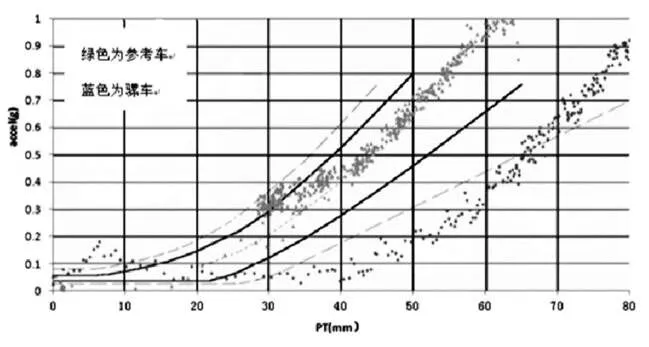

如图1所示,accel为车辆加速度,PT为踏板位移。图中曲线为两者对应关系的目标范围。

图1 踏板位移VS减速度

1 制动踏板行程计算

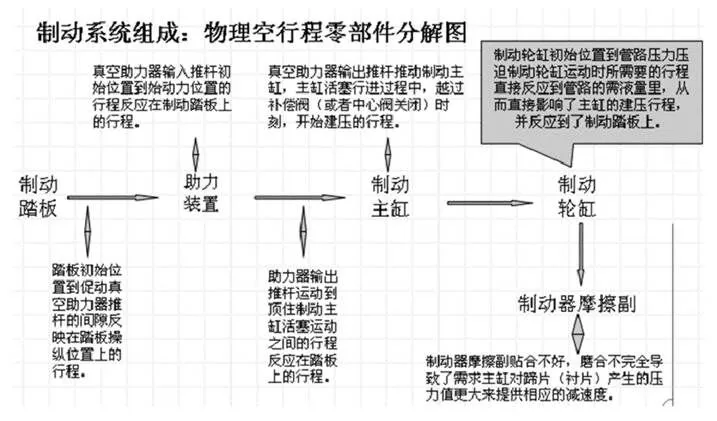

制动踏板行程包括踏板销轴的间隙、真空助力器的自由行程、前后分泵的需液量、软管的膨胀量、制动器需液量等因素引起的踏板行程总和。

1.1 排量验算

前腔的制动液排量为:

后腔的制动液排量为:

单只回路所需排量为:

式中:V1/ V2为主缸前/后腔的制动液排量,L1/ L2为主缸前/后腔的活塞总行程,△为自由行程(mm),d为主缸直径(mm),1为分泵缸径(mm),1为制动器间隙(mm),V1为软管的膨胀量,V2为制动器需液量。

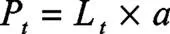

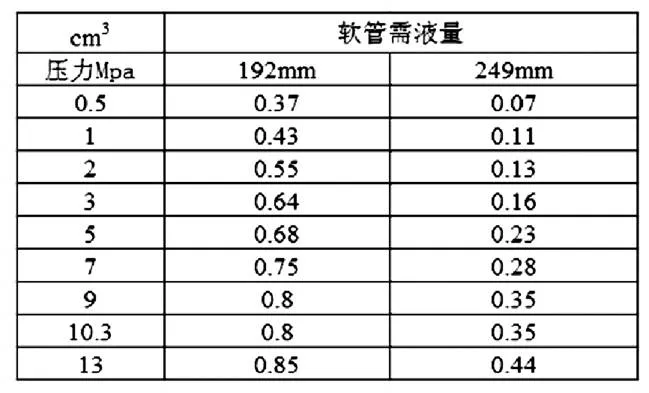

软管膨胀量计算:

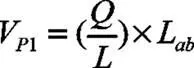

1.2 一定液压下对应的主缸活塞行程的计算

制动器发挥制动效能,是通过液压提供动力,车辆发生一定的减速度时,制动管路内都对应一定的液压值,此时的液压值是靠主缸的活塞移动挤压管路中的液体而产生,此时的踏板行程与主缸活塞行程的关系就是制动踏板杠杆比的关系。

式中:P为踏板行程,L为主缸活塞行程,a为制动踏板杠杆比。

式中:与V需相等,为制动系统的总的需液量,d为主缸缸径,空为主缸推杆的空行程,1/2为前后分泵的面积,1/2为前后制动器的间隙,V1为软管膨胀量,V2为前后四个制动器总的需液量。

表1 软管在不同液压时的需液量

表2 前后制动器在不同液压时的需液量

1.3 踏板行程与车辆减速度的对应关系

在已知制动管路压力的条件下,根据制动系统基础理论(包括分泵直径、有效制动半径、制动器效能因数、轮胎滚动半径及路面附着系数等参数),可计算出车辆相应的减速度,本文不在赘述。

还可以通过客观测试的方法,利用管压传感器得到管压与减速度的对应关系,用来修正计算时由于轴荷转移量、制动器效能因数和路面附着系数等误差带来的计算结果的误差。

2 踏板行程与管路压力关系的实例分析

2.1 动态踏板感测试结果

试验方法:在某一恒定初始车速下,以踏板力由0牛开始匀速增加的方式逐渐踩下制动踏板,直到车辆停止,初始车速和踏板力增速的选择,以能保证车辆在停止前减速度能达到0.8g以上为前提。试验过程中采集参数包括减速度、踏板力、踏板行程和管压等。结果如图2。

图2 踏板行程对比

结果分析:骡车与参考车相比,在同样0.2g减速度时,骡车的踏板行程要比参考车的踏板行程大20mm左右,在同样0.7G减速时,还是相差20mm左右,可以判断在管压建立以后,骡车的行程增长是没有问题的,骡车的行程偏长的原因就在于初期管压建立之前,也就是通常所说的空行程过长。

2.2 排查原因

针对骡车进行制动系统测试,通过分解测试确定真空助力器建压行程和前后制动器间隙对制动踏板空行程的贡献量。

测试方法:车辆静止,提供助力,分别在工况1、2、3踩下制动踏板,踏板力由0N逐渐增加到800N左右,测量参数包括管压、踏板行程、踏板力。见图3。

测试工况:

工况1-车辆制动系统正常工作;(双管路、有助力)

工况2-主缸前腔管路正常工作,后腔直接封闭;(单管路、有助力)

工况3-主缸前后腔都封闭。(无管路、有助力)

图3 骡车-踏板位移与主缸输出压力关系

根据测试结果得出表3数据。

表3 前后制动器间隙对制动踏板空行程的贡献量

建压空行程(7.4mm)=助力器(5.9mm)+管路及制动器(1.5mm)

1.5MPa行程(12.2mm)=助力器(7.9mm)+管路及制动器(4.3mm)

助力器建压空行程(5.9mm)过大。零部件理论值是3mm以下。见图4。轿车要求一般在0.7-1.8mm。

制动器初始间隙导致空行程1.5mm,较为理想。

图4 真空助力器参数

2.3 需液量计算

杂合车需液量测试结果满足要求,排除需液量原因。

表4 需液量

3 踏板行程过长的原因分析

3.1 系统设计对踏板行程的影响因素

图5 零件参数对踏板行程的影响

3.2空行程大产生的原因分析

图6 空行程的构成因素

3.3 液体压缩率与管路膨胀率导致行程大的原因

A)制动管路中的液体压缩率过大导致行程大:

制动液品质;(高沸点,低压缩率的制动液为好制动液的标准)

制动液里面有残留气体,导致了制动液的高压缩率。反映到了建立相应减速度需要更大的主缸制动液排量,从而导致了更大的空行程。

B)制动管路中的高膨胀率导致空行程大:

制动管路总体膨胀率主要受到橡胶管的膨胀率影响,而导致行程放大的因素主要体现在制动管路的低压膨胀率上。

4 结论

本文通过制动踏板行程的计算及样车的实测数据分析,将影响踏板行程的因素进行了分解,得出以下结论:

计算踏板行程时,软管的膨胀率和制动器的需液量是非常重要的参数,这些参数一般是通过实际测试得到的,只有在这些参数准确的前提下计算踏板行程才是可行的。

制动踏板的空行程影响因素众多,占比比较大的就是真空助力器自身的空行程和始动力,对空行程的控制要重点关注零部件的各项技术要求是否达标。

踏板行程的设定在前期设计时就需要重点关注,主缸、分泵的缸径选择,制动器参数的确定,踏板杠杆比的确定都对最终的制动踏板行程有影响。

建议:确定制动器与主缸参数前,需要对踏板行程进行实车验证,结合实际测试与评价结果,确定踏板行程在目标范围内,才能最终确定制动器与主缸的参数。

[1] 刘惟信.汽车设计.[M]清华大学出版社.北京,2001,第一版.

[2] 余志生.汽车理论.[M]机械工业出版社,北京,2000,第三版.

[3] 张洪欣.汽车系统动力学.[M]上海:同济大学出版社,1996.

[3] GB21670-2008 乘用车制动系统技术要求及试验方法.

[4] GB 12676-1999汽车制动系统结构,性能和试验方法.

Research for Brake Pedal Stroke of Vichcle and Case analysis

Wu Xun

(Bei Jing Chang'an Auto Research&Design Department, Beijing 100000)

The relation of Pedal Stroke and Hydraulic pressure was introduced. Pedal stroke was divide into three parts: idle travel, build up travel and stable travel. Three pressure sensors should fixed on the master cylinder, front and rear brake caliper when testing for pedal feel. According to the result of subjective and objective evaluation, confirm the performance of pedal feel satisfy the target. It provide a guidance for optimizing braking performance.

Pedal feel; Pedal stroke; Idle stroke; Vacuum booster; Deceleration

A

1671-7988(2018)24-219-04

U467

A

1671-7988(2018)24-219-04

U467

吴勋,长安汽车北京研究院,工程师,研究方向:车辆动力学。

10.16638/j.cnki.1671-7988.2018.24.079