一种基于AT89C51的全自动搅拌系统

2018-12-29张荣飞

何 颖,张荣飞,覃 飞

(1.西南石油大学 机电工程学院,成都 610500;2.西南石油大学 电气信息学院,成都 610500)

0 引言

作为搅拌固体和液体的常用设备,搅拌装置广泛应用于工业生产和日常生中。现有的混合系统在结构上主要分为两种:一种为在轴式的传动轴上安装搅拌叶片,利用叶片来搅拌物料;另一类则是通过钢齿轮传动带动某一形状的筒体的自身旋转而使物料产生搅拌效果。文献[1~3]中提出将混合桶的旋转与混合桶中搅拌轴的旋转结合起来,以提高了混料的精度和效率,但在搅拌速度以及液体与固体的混合比例等方面没有实现优化,使最终的搅拌物均匀程度得不到保障。文献[4~6]提出一种双轴搅拌器,其搅拌部件由两个对称的带有搅拌刀的螺旋旋转体组成,两个搅拌轴以相同的速度旋转并向相反的方向旋转。针对不同环境,其提出采用不同供能方式以及调节减速机来减少搅拌过程中存在的不均匀现象。

上述两种搅拌原理的搅拌装置都实现了固体与液体的混合,提出了对搅拌不均匀现象的优化,已被广泛用于一些对均匀性和精度要求不高的工业生产中。然而,对于如食品加工、药物萃取等对搅拌均匀程度要求高的方面,上述两种搅拌系统可靠性大大下降。同时,针对目前市场上的搅拌设备须人工加水,人工控制水和材料比例等造成的搅拌误差率较大现象,以及存在的搅拌系统自动化程度较低的问题,本文设计了一种全自动搅拌系统,采用AT89C51为主控制器,集成了压力传感器模块,电磁阀模块,电机驱动模块,LCD显示模块,操控板模块等,实现了均匀搅拌、高搅拌精度以及较高程度的自动化。

1 系统整体设计

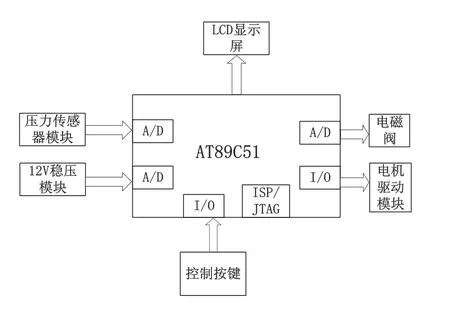

全自动搅拌系统的控制系统设计图如图1所示,主要包块主控制器模块,压力传感器模块,电磁阀模块,电机模块,LCD显示模块和操控板模块等。

本系统核心采用的是AT89C51单片机,使用者可以通过操控板为系统挑选搅拌模式,压力传感器感应搅拌缸中注入材料的重量,将数据通过A/D通道传输给控制器,控制器的程序系统根据用户的模式选择做出判断,计算出系统需要的注水量,A/D通道控制电磁阀的开断,为系统注水。通过压力传感器的数据反馈,当系统注水完成后,AT89C51单片机控制电机驱动模块驱动电机转动,LCD显示屏显示整个搅拌过程的所需数据,为用户提供搅拌信息。电路板自带的ISP/JTAG接口可以实现系统程序的烧写与调试,为不同功用的材料设定最佳的水材比和搅拌时间。

图1 以AT89C51为基础的全自动搅拌系统总框图

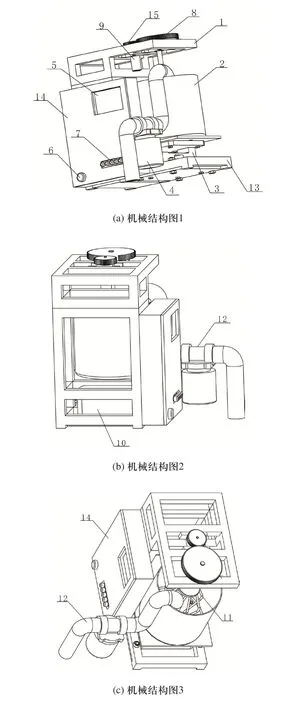

2 系统的机械结构设计

整个全自动搅拌系统的采用的是一种翻盖开合式的机械结构,如图2(a)、图2(b)、图2(c)所示,由于搅拌过程中系统将会受到较大的冲击力,为保证整个装置的安全性与稳定性,整套系统的制作材料选用的是铁材。翻盖开合式的结构设计可以实现翻盖1的合上或是翻开,便于搅拌过程中加入或是取出材料。翻盖1与支座13通过合页连接,合页的使用帮助翻盖实现开合。

电路箱14内放控制电路,是整个控制系统的核心,打开总开关6启动整个搅拌系统,用户根据按钮7和显示屏5自行操控整个系统,选定搅拌模式。搅拌缸2盛放搅拌材料,压力传感器3置于搅拌缸下方,感应整个搅拌缸的重量。软管12一头接水源,一头放在搅拌缸内,与电磁阀4的组合控制水的注入或是停止。电源10为电机9提供电源,使电机转动,驱动由8和15构成的齿轮减速传动装置转动,带动搅拌爪11的转动,实现整个搅拌动作。

图2 全自动搅拌系统机械结构设计图

3 系统的控制电路设计

3.1 功能电路设计

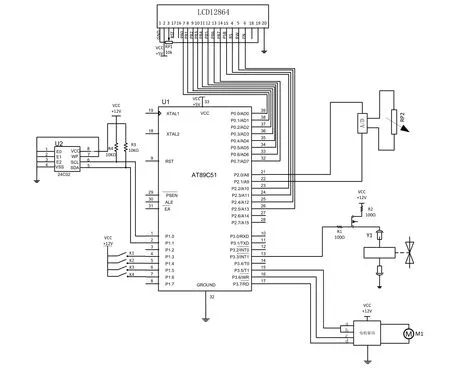

如图3所示,为全自动搅拌系统的控制电路图,其主要包括AT84C51单片机、电机电路、电磁阀控制电路、传感器反馈电路、LCD12864显示屏电路、按键选择电路、储存电路等部分。

AT84C51的I/O口外接各个模块驱动电路,接受外电路信号,然后控制各个模块的运行状态;电机电路包括电机驱动和电机,其中驱动电路一端与电机M1连接,一端与AT84C51的P3.5、P3.6、P3.7三个I/O口相连,a、b端口实现PSW控制策略下电机速度的改变,c、d端口实现电机在搅拌过程中的方向;电磁阀控制电路,IGBT与电磁阀Y1串联接入P3.3I/O口,同时加入保护电阻R1、R2以保证电磁阀电路的稳定性;传感器反馈电路作为本系统信号产生电路,其由压力传感器和型号为HX711的A/D转换电路组成,与I/O口P2.0和P2.1相连;LCD12864显示屏电路能显示出当前搅拌系统的运行工作状态,其由LCD12864显示屏及其驱动电路组成,PB0-PB7与P03I/O口连接,PSB、RS、RW、EN功能端口分别与P2.2、P2.3、P2.4、P2.5 I/O口连接;按键选择模块实现搅拌物与注水量之间的比例调节,K1、K2、K3、K4四个按钮开关与P1.3、P1.4、P1.5、P1.6 I/O口连接;储存电路由24C02与P1.0、P1.1 I/O口连接,储存搅拌系统状态信息。

结合全自动搅拌系统机械装置,其控制电路的运行状态为:K1、K2、K3、K4为搅拌注水量可调比例按钮,按下按钮K1表示搅拌物与注水量的比例为1:1,以K1为参考,按钮K2每闭合一次,注水比例增加0.2;K3每闭合一次注水量按比例减少0.2,K4为用户可微调按钮,搅拌前用户根据不同的搅拌物选择不同的注水比例按钮;如图所示RP2为压力传感器,接受来自搅拌物的信息,经HX711芯片的A/D转换电路,接入AT84C51中结合按键选择电路,计算出所需注水量的质量和体积;AT84C51控制流经电磁阀阀门的开关,断续注入适量清水;同时,驱动电机带动搅拌爪旋转,由预先设定的电机转动方式配合分时段注水最终完成搅拌过程;此过程中,LCD12864会显示当前注水比例以及基于时间的搅拌完成情况,以方便检测搅拌系统的实时运行状态。当搅拌完成后,用户可通过按键K4对实际情况进行微调,同时可自定义保存当前模式数据到24C02中,供用户下次调用。

3.2 压力传感器驱动电路设计

图3 控制电路图

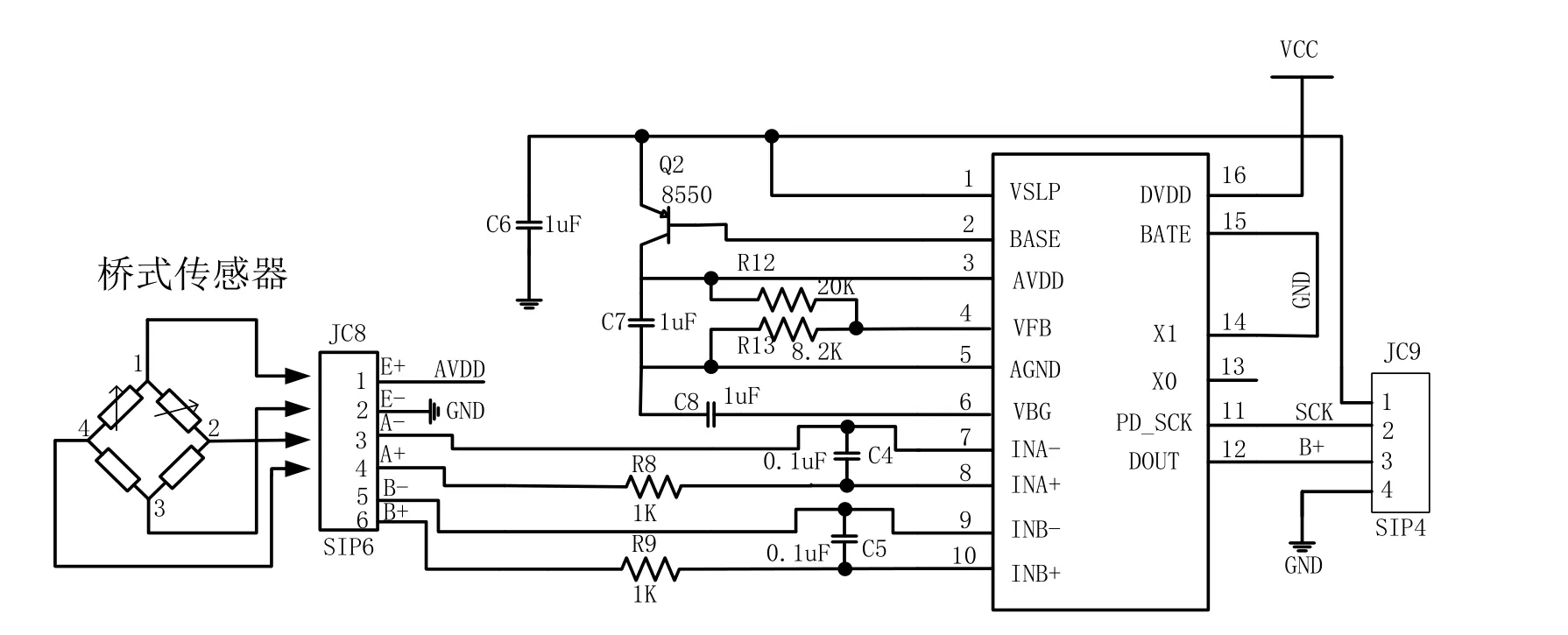

图4 压力传感器转换原理图

如图4所示,为压力传感器模块的电路原理图。压力传感器与传感器A/D转换器芯片相连接,考虑到对搅拌系统高精度的要求,传感器A/D转换器芯片选用具有抗干扰能力强、快速响应、稳定性高特点的型号为HX711的转换芯片[7]。HX711具有A,B两个通道,A通道的信号增益为128或64,B通道的信号增益为32。在信号输出时,24位A/D转化信号以串口传输形式,多位数据传输接入AT89C51单片机,串口的通信线为PD_SCK和DOUT两条线路,他们分别与AT89C51的P2.0和2.1相连。A通道128的增益倍数可以使传感器感应到搅拌缸里物质重量细微的变化,提高整个系统的灵敏度和精度。如图所示为采用0~10kg的桥式传感器逆变电路与HX711相连形成的压力传感器信号采集及转换电路。

3.3 电磁阀驱动电路设计

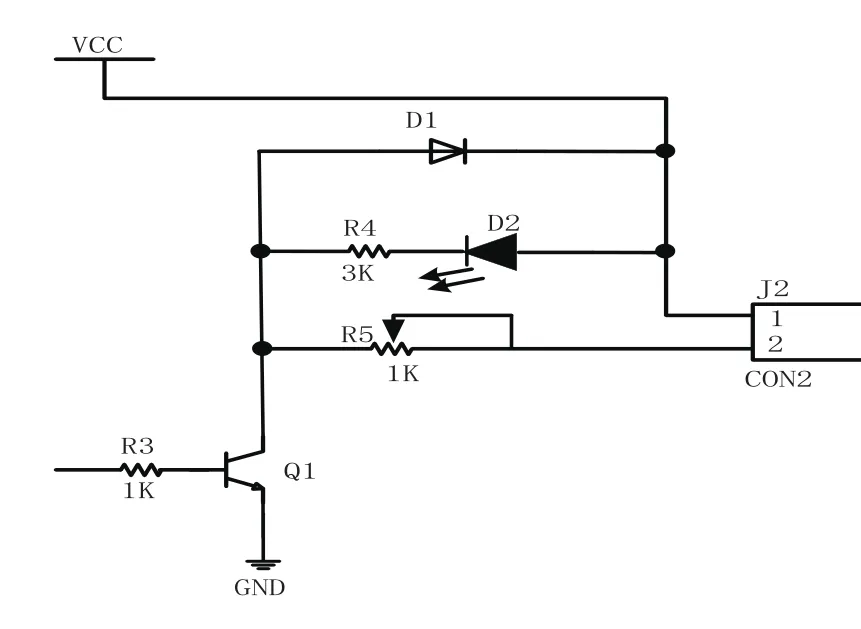

全自动搅拌系统的注水软管负责注水工作,需要在注水软管上安装一个水用电磁阀负责进水口的开断,控制系统的注水量[8]。控制器接受来自AT89C51的指令信号,来控制电磁阀内线圈电气回路的开关,通过电磁力的作用,最终实现自动阀门的功能[3]。电磁阀的型号多样,有2W160-10、2W160-15、2W200-20、2W250-25、2W350-35、2W400-40、2W500-50等,根据使用环境与搅拌物特性选择不同型号的电磁阀。电磁阀进行开关控制主要由单片机输出引脚的脉冲信号来控制电磁阀驱动电路来实现的,电磁阀驱动电路如图5所示。

图5 电磁阀的驱动电路

当给VCC加入+12V工作电压,发光二极管D2所在支路与电位器R5支路并联,驱动电路工作,发光二极管D2被点亮,R4作为保护电阻,为防止D2两端瞬时电压过大被击穿而与D2相串联;同时电磁阀两端加上电压,通过改变R5的大小来控制电磁阀两端电压,最终确定流经电磁阀水的流量。同时,为减小电压瞬时变化对电磁阀精度的影响,二极管D1与电磁阀形成回流回路来消弱逆流电流的冲击。

4 结论

1)本文提出了一种全自动搅拌装置的机械结构,采用齿轮传动设计,传动比恒定,速度均匀,在机械结构上确保了对搅拌精度的要求;同时,通过齿轮结构,将电机的高转速转化为低转速,保证了搅拌物的均与程度。

2)本文设计的与搅拌机械装置配合的控制电路,实现了将搅拌过程自动化与功能选择的功能。

3)对控制电路中的核心驱动电路进行了设计和分析,确保了硬件与控制电路之间的高可靠性。