高铁转向架在线自动测量系统的研制

2018-12-29

(中航工业北京长城计量测试技术研究所,北京 100095)

0 需求背景

高铁转向架是机车的重要核心部件之一,是机车牵引、承载、行走和导向的关键装置。转向架的生产装配工艺和最终装配精度直接影响高铁的速度和平稳性,因此对新制造及大修后的转向架必须要进行轴距、对角线、轮对内侧面与基准块间隙等参数检测和调整[1~5]。传统转向架轴距、对角线、轮对内侧面与基准块间隙等参数的检测采用人工划线,卡尺测量的方法[6~10]。其弊端如下:其一,轮对内侧面与基准块间隙在调整时不能实时显示,因此其间隙采用人工调整时,调整精度与调整效率难以提高;其二,对角线测量前须进行刻线影响检测效率,刻线后采用长度为近3m的卡尺测量对角线,卡尺自重变形及热涨本身就会限制检测精度。而近年来,随着列车运行的高速化,高铁的高安全性和良好的舒适性对转向架的装配质量提出了更高的要求。同时,在国家“一带一路”战略下,中国高铁已经成为走向全球的名片,为满足高铁国内与国际市场的旺盛需求,须进一步提高高铁及转向架的生产效率,故传统检测装配方法的低效率低精度的特点,无法满足现代高铁转向架自动装配线的生产要求。针对此需求,本文开展转向架装配后的几何尺寸自动检测系统研究,系统介绍系统检测原理、结构组成、补偿方案及试验结果,实现高铁转向架轴距、对角线、轮对内侧面与基准块间隙等参数自动在线测量。

1 自动测量系统功能及指标设计分析

1.1 功能设计分析

转向架在线自动测量系统用于生产线上产品的自动几何尺寸检测,首先,节奏需满足生产线节拍需求;其二,根据产品类型不同可进行轴距变化及测量程序的自动调整计算;其三,检测内容需涵盖所有手工检测尺寸;其四,具备自校准功能。依据以上要求确定如下指标。

1)适用于转向架装配生产线上复合生产节拍的节奏需求;

2)轴距范围(2200~2800)mm,可以设定A=2200、2400、2500、2800四种固定轴距;

3)检测内容包括前后轮对的轴间距A1、A2、四个轮子中心对角线的长度C1、C2、轮子相对于转向架定位基准的距离B1、B2、B3、B4;

4)采用非接触测量、测量过程中无需工装、无需人工干预;

采用标准器进行自校准,满足现场校准与溯源需求。

1.2 技术指标设计分析

作为检测设备,技术指标设计上根据工艺要求的指标的1/3~1/10进行确定。根据工艺要求轴间距尺寸A±1.5mm,要求两侧尺寸之差≤1mm;两对角线尺寸之差≤1mm;构架基准块与轮对内侧尺寸,要求同一轮对两侧尺寸之差≤1mm,再综合现有传感器及成本考虑确定以下技术指标:

1)系统测量标准不确定度0.25mm;

2)每个测量节拍时间不超过10min。

2 系统设计思想及原理

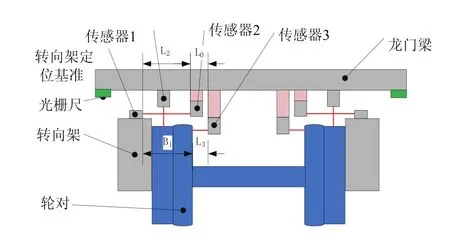

2.1 轮对相对于转向架定位基准的距离测量

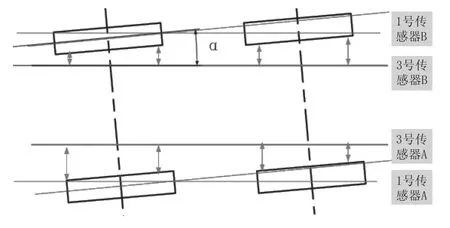

根据转向架在线自动检测功能及指标设计要求,转向架在线测量系统采用非接触激光位移传感器作为测量器件,以适应不同类型转向架的快速测量需求。首先解决间隙测量问题,间隙是轮内侧面与转向架定位基准之间的距离,控制左右侧的间隙差值就可以控制轮对在转向架中间的对称位置,为此可对称布置方案如下,图1所示的传感器2和传感器3用于测量轮对内侧面与转向架定位基准面,两个传感器的位置L0确定后即可计算出一个间隙B1=L2+L0-L3,通过对称放置的一组相同传感器即可获取同一轮对另一侧的间隙B2。

图1 间隙测量原理图

2.2 前后轮对的轴间距测量

轮对与转向架装配完成后轴部全部被遮挡,只能通过测量轮对踏面数据获取轴距,且考虑到方便自动测量,本方案设计竖直踏面测量传感器1结合磁栅尺(如图1所示)数据进行轴距测量。此种方法需具备两个条件:首先需要有基准保证传感器1沿轴距方向移动时测量的基准是一致的,为此设计龙门结构架并安装精密导轨用于龙门梁的导向,保证测量基准的统一;其次,装配后转向架需要与传感器1测量基准保持平行,故设计的以轴箱体下部加工平面为定位基准进行支撑的四个支撑脚需充分调平。定义X方向为轮对轴距方向,Y方向为竖直方向。传感器1能够沿着X方向的导轨移动,移动距离通过加装在X方向的磁栅尺测量。定距离的采集并保存磁栅尺数据xi及激光测距传感器数据yi;前轮完成5~9组数据的采集后,传感器1移动到后轮,并完成对后轮的数据采集,得到前后组离散测量点集(xi,yi),(i=1,2,3,…,k),将数据二次拟合求取最高点的距离即时所求的轴距位置A1,左右各设计一个则传感器,可同时实现A1,A2的测量。

图2 前后轮轴间距测量原理图

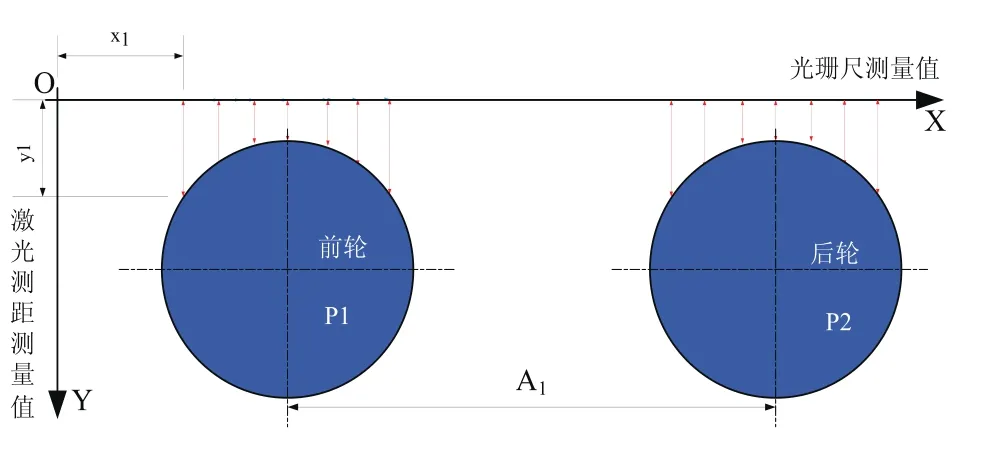

2.3 对角线长度的测量

轮对装配后对角线是指对角轮的内侧偏移固定量的面与轮对踏面相交圆的最高点的距离。本文利用测量间隙的传感器3的数据测量轮内侧面位置,利用轴距传感器1的及磁栅尺数据获取最高点位置,事先标出传感器1、3两组传感器之间的距离,则可实现对角线长度测量,如图3所示。

图3 对角线测量示意图

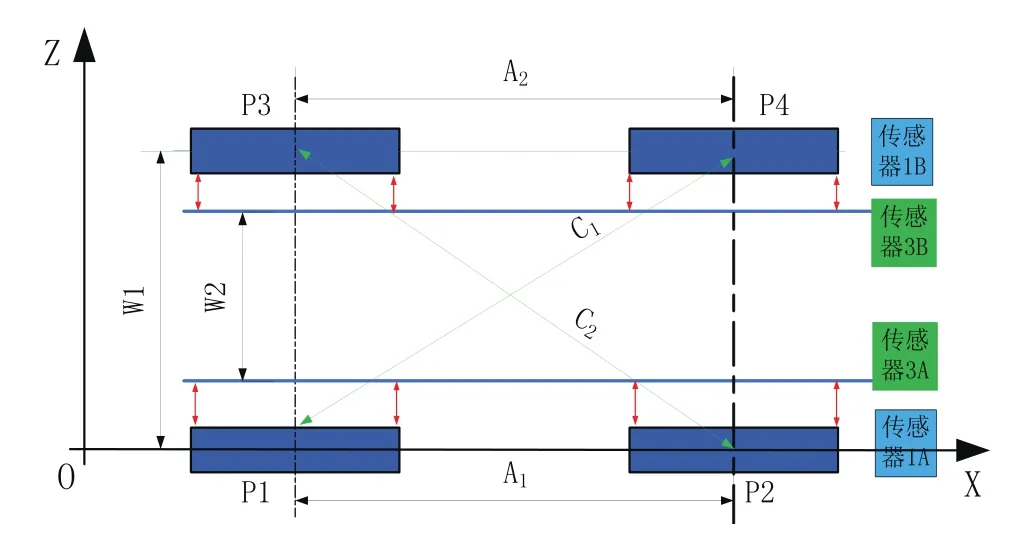

具体原理如图3所示。1号、3号传感器位置如图4所示,传感器1A、1B之间的距离W1,传感器3A、3B之间的距离W2事先标出,则1号、3号传感器位置完成图3所示的扫描过程后轮对在轴向上的距离则可测出,结合拟合数据则可求出空间坐标P1(m1,n1,k1),P2(m2,n2,k2),P3(m3,n3,k3),P4(m4,n4,k4)。利用点到点的距离即可求出对角线长度。

2.4 考虑到实际转向架安装位置时的测量

实际测量过程中,转向架通过输送系统自动进入调整台位并定位,其放置方向与测量导轨方向存在夹角,该值直接影响测量结果。本文采用算法补偿方式进行测量值的修正。

图4 转向架实际放置情况示意图

由于前后轮对在调整前安装位置并不对称,分别采用前轮对和后轮对中两个轮子的最高点计算转向架安装时相对于导轨的偏角α。计算方法是根据二次拟合值获取最高点所对应的导轨位置:XL、XR,则有:由于有前后两个轮对,考虑到安装时的误差,可分别计算前轮对和后轮对的安装角αF、αB,对二者取平均,得出轮子相对于转向架定位基准的距离、前后轮对的轴间距、对角线长度测量值均需根据偏转角进行修正,才能作为给出的实际测量值。

3 系统的研制

3.1 整体系统构架

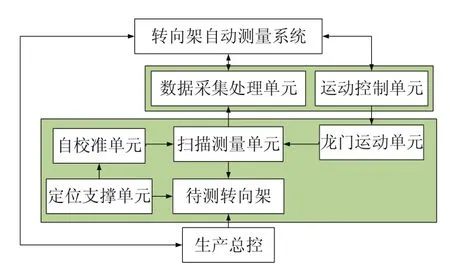

根据前节论述原理,研制的转向架测量系统包括龙门运动单元、运动控制单元、扫描测量单元、自校准单元、定位支撑单元、数据采集处理单元及自动测量软件单元,整体测量系统构架如图5所示。龙门运动单元用于安装扫描测量单元,并根据自动测量软件单元传输到运动控制单元的指令自动执行测量任务,数据采集处理单元则将扫描测量单元采集的数据经滤波处理后传输到自动测量软件单元进行数据分析并显示测量结果。定位支撑单元用于转向架及自校准单元的支撑。自校准单元为模拟轮对及转向架基准块尺寸的标准器,尺寸通过三坐标测量,用于转向架测量系统的标定。

图5 整体系统构架

3.2 系统结构设计

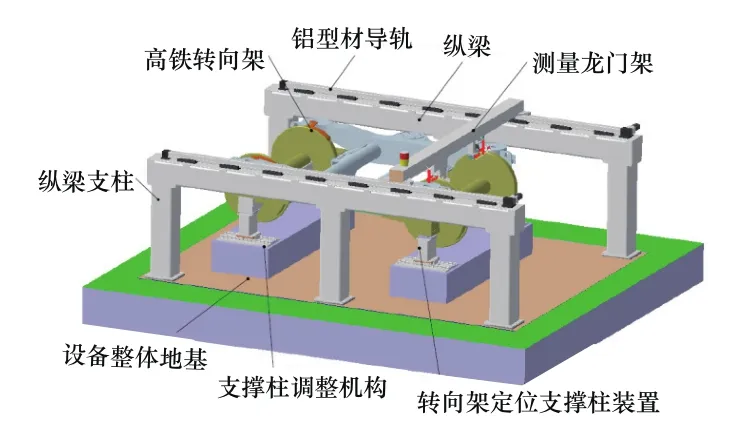

根据要求,定位支撑单元首先需要满足变轴距需求,用于转向架的测量支撑。本文设计的四个独立的转向架定位支撑柱装置分布在前后两个水泥台上,高度经调整后固定锁紧,保证支撑稳定性,每个定位支撑柱底部设计有精密导轨并采用销定位结构实现轴距的调整。测量系统的龙门运动单元采用龙门结构设计,被测转向架放置在中间,六只传感器构成的扫描测量单元分两组对称安装在测量龙门架中间,测量龙门架通过精密导轨安装在纵梁上,两侧纵梁分布有三根纵梁支柱支撑,纵梁支柱固定安装在已调平的支撑座上,两侧纵梁经精加工并在安装时调整平行等高,保证导轨运行测量基准不发生变化。龙门量两侧采用双磁栅尺进行同步闭环反馈,确保测量龙门梁同步驱动,整体结构如图6所示。

图6 结构设计图

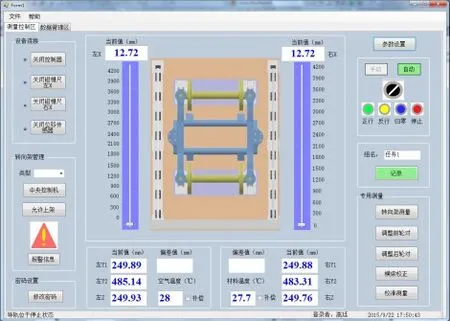

3.3 系统软件设计

转向架自动测量软件是面向转向架自动生产的自动检测分析软件,功能上实现运动的控制、测量数据的分析管理及报告生成等。软件共分为登录,控制及测量,数据管理及分析三个界面。控制及测量界面负责对系统进行运动控制,确认所有设备能否正常连接,导轨运行状态是否正常,并完成对转向架等对象的测量任务;数据管理及分析界面负责对全部测量数据进行管理,具有自动保存功能、测量结果分析功能、测量报告生成功能。

图7 系统软件

4 系统测量不确定度分析与试验

4.1 系统测量不确定度分析[11]

根据系统原理及构造,系统测量不确定度主要源于以下原因:磁栅尺本身误差及龙门梁直线度误差引入的测量不确定度、传感器测长误差引入的不确定度、传感器位置校准误差引入的测量不确定度和材料温度测量点与整体温度不一致误差引入的测量不确定度等。现就不同测量参数进行误差分析。

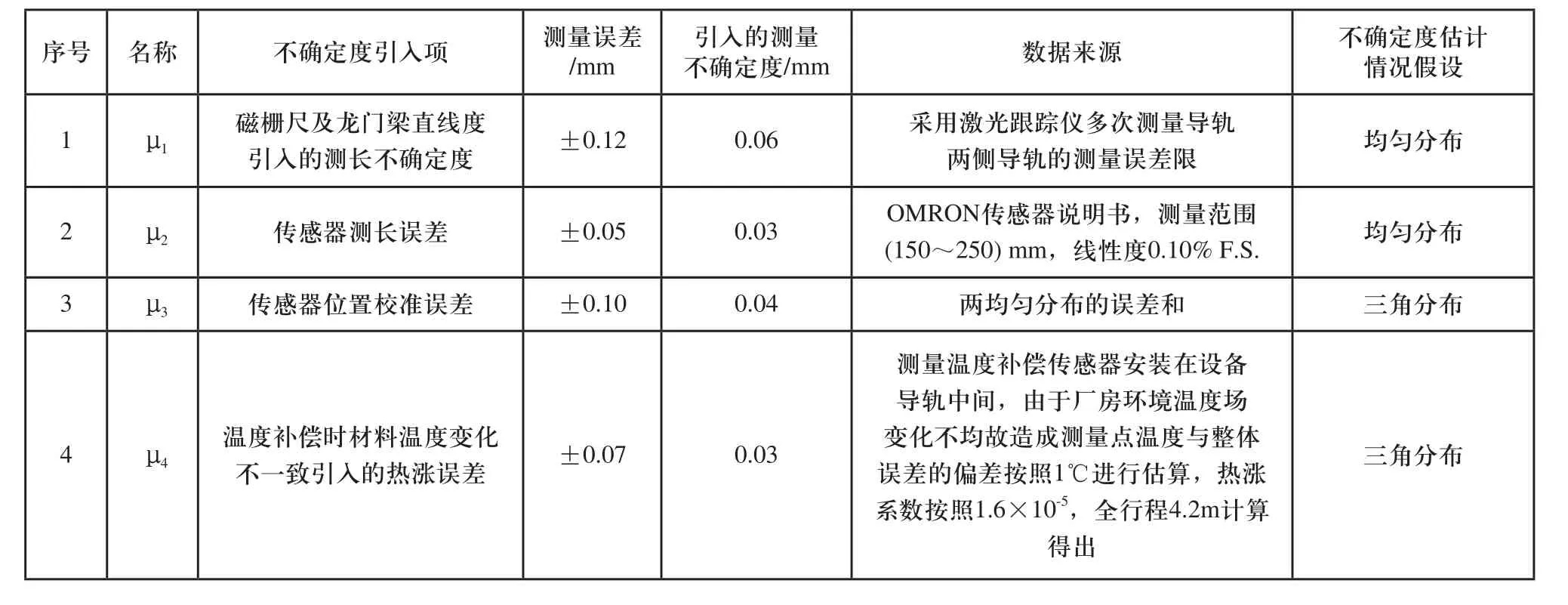

表1 测量误差分项表

表2 测量值对比分析结果

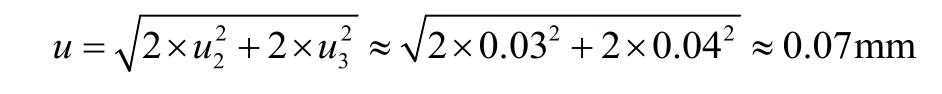

轮对相对于转向架定位基准的距离测量由传感器2、3完成,其测量误差包括传感器2、3的测量误差及位置校准误差,则其合成不确定度为:

由此得到的扩展不确定度为:U=2u=0.14mm,(k=2)。满足设计要求。

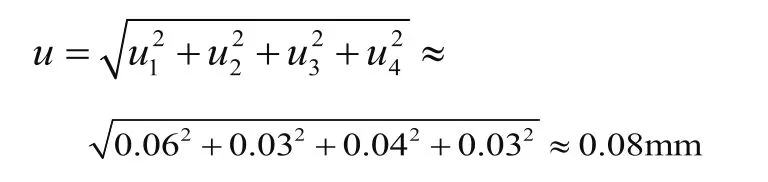

前后轮对的轴间距测量由传感器1,传感器3及测长磁珊尺完成,其测量误差包括传感器1、3的测量误差、磁栅尺及龙门梁的直线度误差引起的测长误差, 温度补偿时材料温度变化不一致引入的热涨误差,则其合成不确定度为:

由此得到的扩展不确定度为:U=2u=0.16mm,(k=2)。满足设计要求。

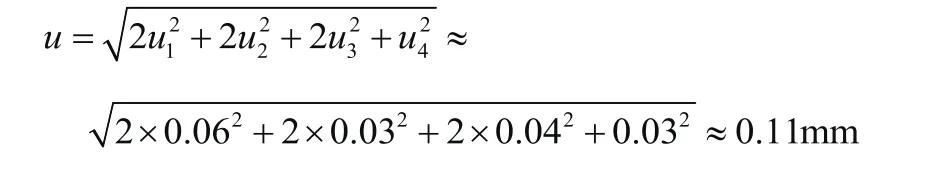

对角线长度的测量由传感器1,传感器3及测长磁珊尺完成,其测量误差包括传感器1、3的测量误差、磁栅尺及龙门梁的直线度误差引起的测长误差, 温度补偿时材料温度变化不一致引入的热涨误差,则其合成不确定度为:

由此得到的扩展不确定度为:U=2u=0.22mm,(k=2)。满足设计要求。

4.2 试验

为验证系统精度,采用经标定的模拟轮对及转向架基准块的一体标准器进行比对测量,转向架在线测量系统测量6组数据,与跟踪仪测量的值进行分析,测量数据表明轮对相对于转向架定位基准的距离测量误差为0.10mm,满足设计分析需求。

5 结论

本文分析了高铁转向架传统检测方法的不足,并以检测工艺指标为切入点分析转向架自动化检测的功能需求及技术指标;系统介绍轮对相对于转向架定位基准的距离、前后轮对的轴间距、对角线长度及考虑到实际转向架安装位置时的测量方法;之后从系统研制角度介绍系统构架、结构与软件设计方案,最后分析系统测量误差,并给出了实际测量结果,测量结果表明测量不确定度满足设计需求,测量节拍小于10min,实现高铁转向架轮对内侧面与基准块间隙、轴距、对角线等参数在线自动测量,满足现场在线自动化检测需求。