数控机床进给驱动系统的设计

2018-12-28王建宏

王建宏

摘要:如今,数控机床正在朝着高速、高精度、高稳定性方向快速发展。要能够让数控机床拥有更加强大的作用,就需要设计出优秀的进给驱动系统。在文中接结合实际情况,介绍了数控机床进给驱动系统的设计,为设计更好的数控机床进给系统提供借鉴。

关键词:

第一章 数控机床进给驱动系统总体设计方案的拟定

一、半闭环伺服系统

半闭环控制数控机床通常将位置检测元件安装在伺服电动机的轴上或滚珠丝杠的端部,不直接反馈机床的位移量,而是检测伺服系统的转角,将此信号反馈给数控装置进行指令比较,用差值控制伺服电动机。因为半闭环伺服系统的反馈信号取自电动机轴的回转,因此系统中的机械传动装置处于反馈回路之外,其刚度、间歇等非线性因素对系统稳定性没有影响,调试方便。同样,机床的定位精度主要取决于机械传动装置的精度,但是现在的数控装置均有螺距误差补偿和间歇补偿功能,不需要将传动装置各种零件的精度提得很高,通过补偿就能将精度提高到绝大多数用户都能接受的程度。再加上直线位移检测装置比角位移检测装置昂贵得多,因此,除了对定位精度要求特别高或行程特别长,不能采用滚珠丝杠的大型机床外,绝大多数数控机床均采用半闭环伺服系统。

综上所述,根据本书设计给定的精度(横向定位精度±0.075mm)要求,稳定性,成本和机床规格等因素的综合考虑,本次设计考虑采用半闭环控制系统,

二、机床传动方式的拟定

为了实现机床所要求的分辨率,采用伺服电机经齿轮减速再传动丝杠。为了保证一定的传动精度和平稳性,尽量减小摩擦力,选用滚珠丝杠螺母副。同时,为了提高传动刚度和消除间隙,采用有预加负载荷的结构。传动齿轮也要采用消除齿侧间隙的结构。

第二章 机床进给驱动系统机械部分设计计算

2.1确定切削力

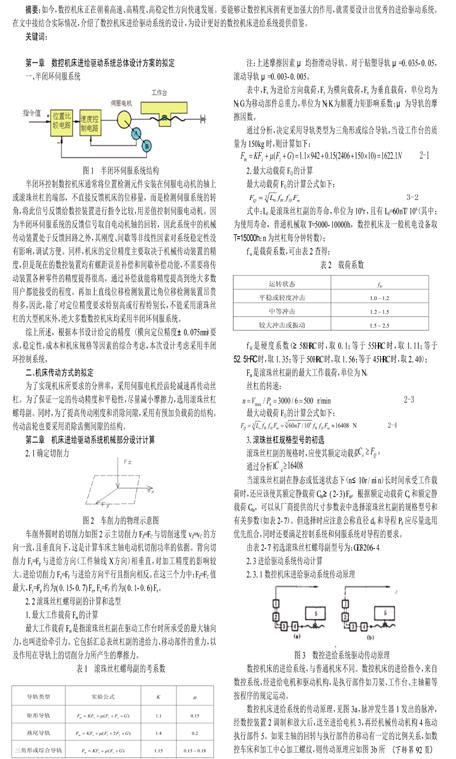

车削外圆时的切削力如图2示主切削力FZ=FC与切削速度vZ=vC的方向一致,且垂直向下,这是计算车床主轴电动机切削功率的依据。背向切削力Fy=Fp与进给方向(工件轴线X方向)相垂直,对加工精度的影响较大。进给切削力Fx=Ff与进给方向平行且指向相反。在这三个力中:FZ=FC值最大,Fy=Fp约为(0.15-0.7)Fz,Fx=Ff约为(0.1-0.6)Fz。

2.2滚珠丝杠螺母副的计算和选型

1.最大工作载荷Fm的计算

最大工作载荷Fm是指滚珠丝杠副在驱动工作台时所承受的最大轴向力,也叫进给牵引力。它包括汇总表丝杠副的进给力、移动部件的重力,以及作用在导轨上的切削分力所产生的摩擦力。

注:上述摩擦因素μ均指滑动导轨。对于贴塑导轨μ=0.035-0.05,滚动导轨μ=0.003-0.005。

表中,Fx为进给方向载荷,Fy为横向载荷,Fz为垂直载荷,单位均为 N;G为移动部件总重力,单位为N;K为颠覆力矩影响系数;μ为导轨的摩擦因数。

通过分析,决定采用导轨类型为三角形或综合导轨,当设工作台的质量为150kg时,则计算如下:

2.最大动载荷FQ的计算

最大动载荷FQ的计算公式如下:

式中:L0是滚珠丝杠副的寿命,单位为106r,且有L0=60nT/106(其中:为使用寿命,普通机械取T=5000-10000h,数控机床及一般机电设备取T=15000h;n为丝杠每分钟转数);

fw是载荷系数,可由表2查得;

fH是硬度系数(≥58HRC时,取0.1;等于55HRC时,取1.11;等于52.5HRC时,取1.35;等于50HRC时,取1.56;等于45HRC时,取2.40);

Fm是滚珠丝杠副的最大工作载荷,单位为N。

丝杠的转速:

最大动载荷FQ的计算公式如下:

3.滚珠丝杠规格型号的初选

滚珠丝杠副的规格时,应使其额定动载荷

通过分析取

当滚珠丝杠副在静态或低速状态下(n≤10r/min)长时间承受工作载荷时,还应该使其额定静载荷C0a≥(2-3)Fm。根据额定动载荷Ca和额定静载荷C0a,可以从厂商提供的尺寸参数表中选择滚珠丝杠副的规格型号和有关参数(如表2-7)。但选择时应注意公称直径d0和导程Ph应尽量选用优先组合,同时还要满足控制系统和伺服系统对导程的要求。

由表2-7初选滚珠丝杠螺母副型号为:GD3206-4

2.3进给驱动系统传动计算

2.3.1数控机床进给驱动系统传动原理

数控机床的进给系统,与普通机床不同。数控机床的进给指令,来自数控系统,经进给电机和驱动机构,是执行部件如刀架、工作台、主轴箱等按程序的规定运动。

数控机床进给系统的传动原理,见图3a,脉冲发生器1发出的脉冲,经数控装置2调制和放大后,送至进给电机3,再经机械传动机构4拖动执行部件5。如果主轴的回转与执行部件的移动有一定的比例关系,如数控车床和加工中心加工螺纹,则传动原理应如图3b所示。脉冲发生器1与主轴回转之间应有固定的机械关系。图2-6中,单虚线代表机械联系;双虚线电联系。

2.3.2傳动设计

传动设计采用图2-6a.3伺服电动机2经一对齿轮3(或同步齿轮形带传动)、丝杠4拖动执行部件5。反馈装置与电动机相联,发出反馈信号的连接方式。常用的反馈装置有两种:

①用旋转变压器作位置反馈,用测速发电机作速度反馈;

②用脉冲编码器兼作位置和速度反馈。本书设计采用脉冲编码器作反馈装置。脉冲编码器每转发出一定数量的脉冲(或矩形波,为简单起见,以后统称脉冲)。

每个脉冲是一个数字单位,并代表执行部件一定的位移 (mm),例如1um,称为脉冲当量或增量。电动机每转应发出的脉冲数b为:

根据横向定位精度±0.075mm要求,脉冲当量可定为a=0.01mm/脉冲。本书设计的丝杠导程为6mm,根据公式2-10,且设u=1有:

脉冲编码器有每转2000,2500,5000脉冲等数种。故编码器后应加一个倍频器,如果每转2000脉冲的编码器,则倍频器的倍数为3。据此本设计的传动系统应为图4所示。伺服电动机3经绕性联轴节4与滚珠丝杠5相联。丝杠的导程为6mm。脉冲编码器2装在伺服电动机内,与电机轴相联。所选编码器每转发出2000个脉冲。倍频器1的倍数为3。