基于磁致伸缩超声导波的管道周向扫查技术

2018-12-28,,,,,

,,,,,

(1.杭州浙达精益机电技术股份有限公司, 杭州 311121;2.浙江大学 数字技术与仪器研究所, 杭州 310027;3.浙江大学 制造技术及装备自动化研究所, 杭州 310027)

管道作为一种非常经济实用的流体运输工具,应用非常广泛。据不完全统计,截至2017年,我国油气管道总里程累计约13.31万公里[1]。但我国油气管道的建设并不是十分完善,油气储运方面的理论知识缺乏、储运安全风险较大以及管道腐蚀比较严重[2],使得管道安全生产的压力较大。目前,管道五大常规无损检测的方法有漏磁、渗透、射线、超声、涡流等,这些常规检测技术都属于踩点式检测,存在着极大的漏检风险。超声导波无损检测技术具有单点激励、检测距离远、全截面检测等优点,作为常规无损检测方法的补充,已被大量应用于管道的无损检测中[3-6]。

轴对称模态的超声导波在管道上具有良好的频散特性和可激励性,故目前国内外大多数超声导波无损检测技术的应用研究和成熟的商业应用都是基于轴对称模态如T(0,1)、L(0,2)展开的[7-10],但是其在实际应用上还存在一些不足。例如,现有的超声导波检测技术只可以通过A扫信号对管道缺陷在轴向上进行定位,无法实现周向定位,也无法分辨管道周向上有几个缺陷。其次,目前超声导波技术对缺陷大小的描述是基于相对管道的横截面损失比进行的,即管道直径越大,超声导波最小可检测的缺陷尺寸就越大,这就存在着有些大直径管道已经发生穿孔腐蚀缺陷但还没有达到超声导波检测最小灵敏度的风险,因此该方法对于大直径管道没有实际的检测意义。第三,现有的超声导波检测方法无法发现管道上焊接支架、不等径三通等部位的缺陷,存在着检测盲区。

针对上述不足,笔者提出了一种基于局部加载的超声导波管道周向扫查技术。通过对基于局部加载的管道周向扫查技术和现有T(0,1)模态检测技术的仿真分析和试验结果进行对比,了解基于局部加载的超声导波管道周向扫查技术的适用范围及其技术优势。

1 管道周向扫查的建模与仿真分析

1.1 管道周向扫查的理论模型

基于局部载荷作用下的管道周向扫查技术是在管道周向上某一局部角度内逐一进行声波激励和接收,并记录激励和接收时的周向位置信息,最终整合成一个将管道沿着周向展开的0~360°的B扫成像图,从而实现对管道全覆盖周向扫查的方法。管道周向扫查展开成像示意如图1所示。

图1 管道周向扫查展开成像示意

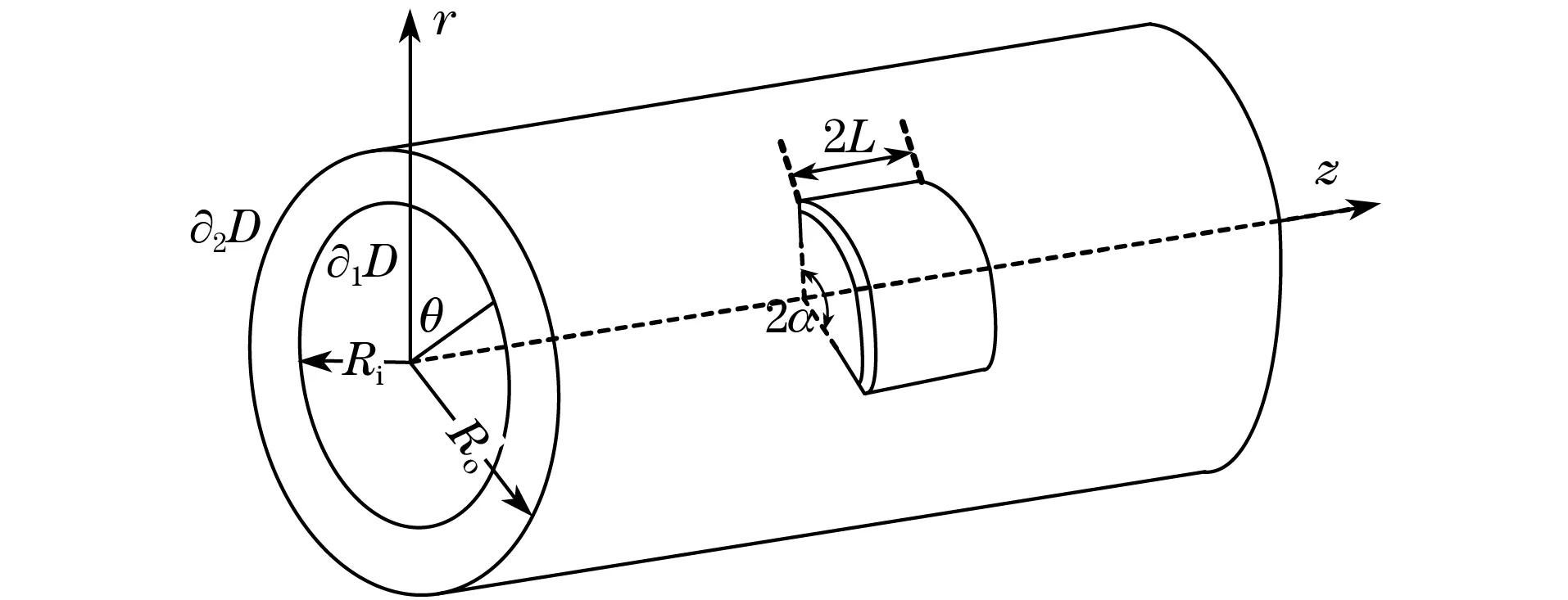

基于局部载荷作用下的管道周向扫查理论模型是管道周向某一局部受迫振动后的瞬态扰动,其激励原型如图2所示。将基于简正模态展开法展开管道导波激励理论的研究,分析波源的影响,分析管道在各类受迫载荷作用下的激励响应,为管道超声导波换能器的设计与优化提供理论指导和设计依据。

首先考虑管道受到局部载荷时的激励响应和瞬态扰动分析,如图2所示,载荷区域轴向宽度为2L,周向角度为2α,基于简正模态展开法得到周向、轴向波源因子[11]

(1)

(2)

式中:P1为局部载荷的角度,其范围为[-α,α];P2为局部载荷的长度,其范围为[-L,L];b为公式的系数;k为波数;m为超声导波模数;N为正整数。

图2 局部激励载荷作用下的管道模型

根据式(1),周向波源因子Hθ是周向阶数n和载荷圆周角2α的函数。显然,Hθ对于载荷角度2α表现为线性响应(n=0,n为导波周向阶数)或正弦响应(n≥1)。当2α=2π时,有Hθ=0(n≥1),即当磁致伸缩载荷为轴对称载荷,作用于管道整个圆周时,仅能激励产生零阶轴对称模态。这种模式即为传统T(0,1)模态的导波检测方法,采用圆周一体激励产生单一轴对称模态;当nα=pπ,p=0,1,2…时,有Hθ=0(n≥1),表明这种情况下n阶模态导波不能被激励,其幅值为0;当nα=(2p+1)π/2,p=0,1,2…时,sin(nα)取到极值,有Hθ=HθE(n≥1),即此时n阶模态导波幅值达到极值。局部载荷对导波模态的阶次具有一定的选择性,载荷圆周角较小时,高阶非轴对称模态幅值较大,随着圆周角的增大,非轴对称模态逐渐被抑制,直至完全轴对称载荷情形下只能激励产生0阶轴对称模态导波。

(3)

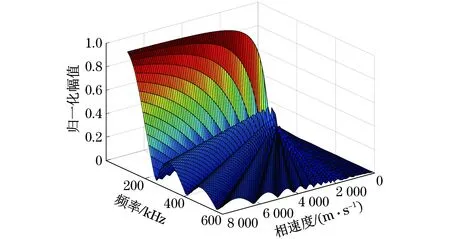

图3所示为式(3)表述的轴向波源因子对于频率f和相速度Cp的响应,其中载荷轴向宽度2L=50.8 mm。

图3 轴向波源因子随相速度、频率变化的趋势

1.2 管道周向扫查仿真分析

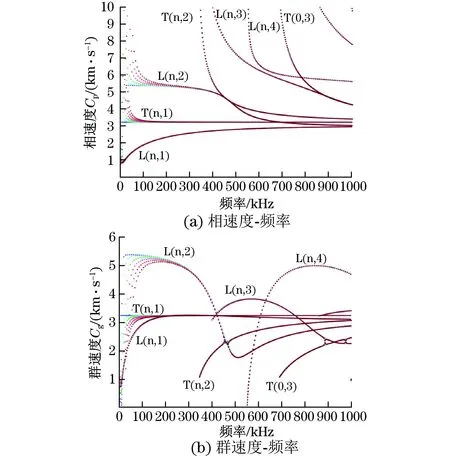

根据周向波源因子可知,基于局部加载下的超声导波会激励多种模态。首先,分析管道的频散曲线特性。图4所示为管道的频散曲线,其管道属性为:直径为219 mm,壁厚为6 mm,材料为碳钢L245,弹性模量为2.06×1011Pa,泊松比为0.28,密度为7 800 kg·m-3。由该频散曲线可知,基于100 kHz~200 kHz频带的剪切波局部加载方式,在管道中将会激励T(n,1)模态的超声导波,且导波频率大于160 kHz时,T(n,1)各阶次的导波群速度较为接近。

图4 直径为219 mm,壁厚为6 mm的碳钢管频散曲线

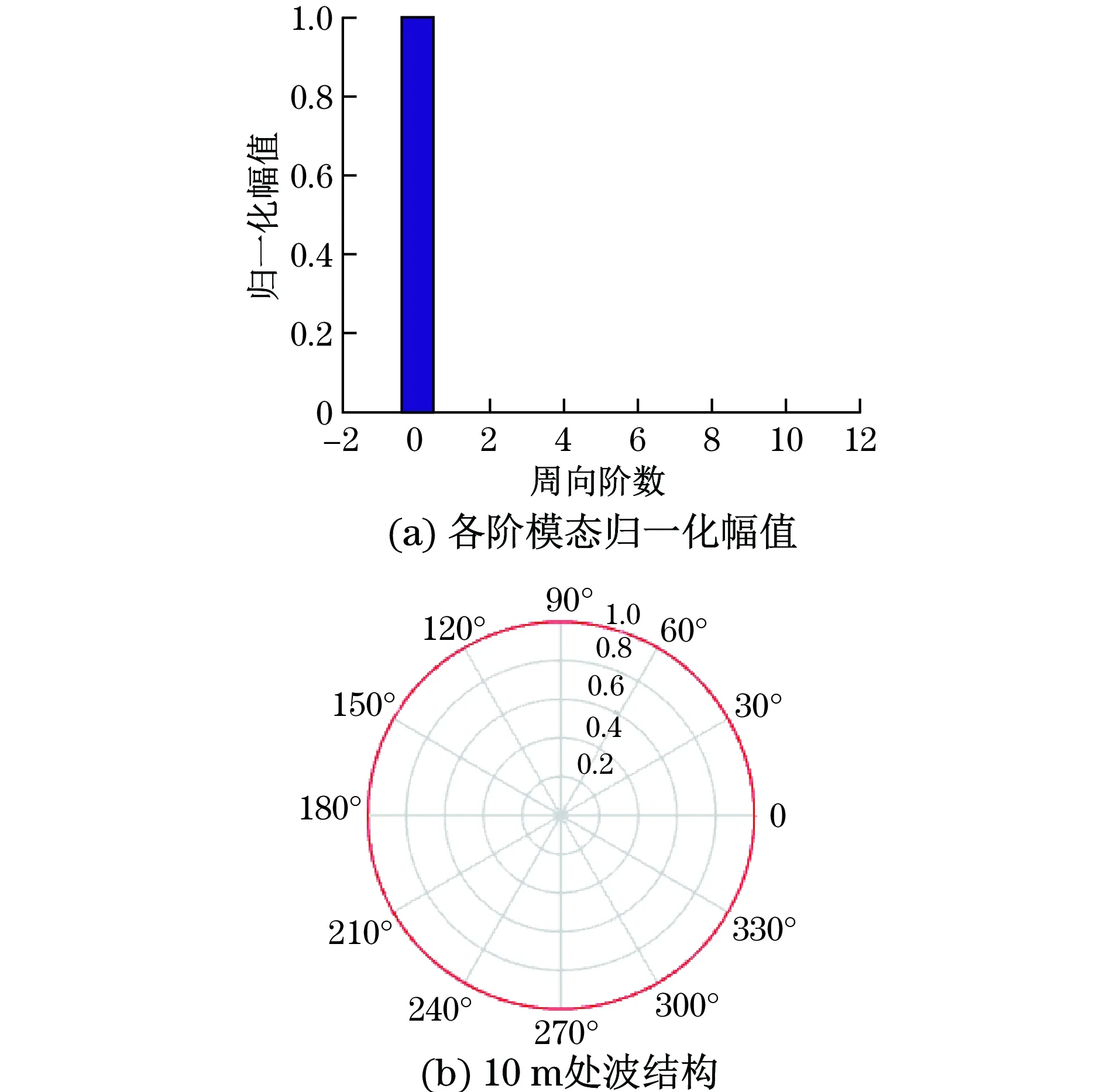

图5 直径为219 mm,壁厚为6 mm的管道全周向激励时各阶模态归一化幅值和波结构

仿真以上述管道为例,利用磁致伸缩的方式激励轴向宽度为50.8 mm,整个周向同时激励,频率为180 kHz带汉宁窗调制的正弦信号,对激励的超声导波进行波结构分析,其分析结果如图5所示(图中直径线上的数字代表超声导波能量归一化后在管道周向分布的比例,红色一圈在1.0说明该模态的超声导波能量在周向均匀分布,能量相同。下同)。从图5可以看出,通过这种方式激励的超声导波为纯净的T(0,1)模态,由于是整个周向同时激励且该模态无频散特性,故传播至10 m处超声导波能量仍然是圆周均布。因此,采用T(0,1)模态的超声导波可以应用于管道的长距离检测中。

再次利用磁致伸缩的方式激励轴向宽度为50.8 mm,周向长度为100 mm,频率为180 kHz带汉宁窗调制的正弦信号,将激励获得的各T(n,1)导波模态能量进行归一化幅值处理,并仿真获得如图6所示的导波模态归一化分布。从分布图中可以看出,产生的各阶模态能量主要集中在0~5阶内。

图6 直径219 mm管道在周向激励长度为100 mm,局部载荷作用时的各阶导波模态归一化幅值

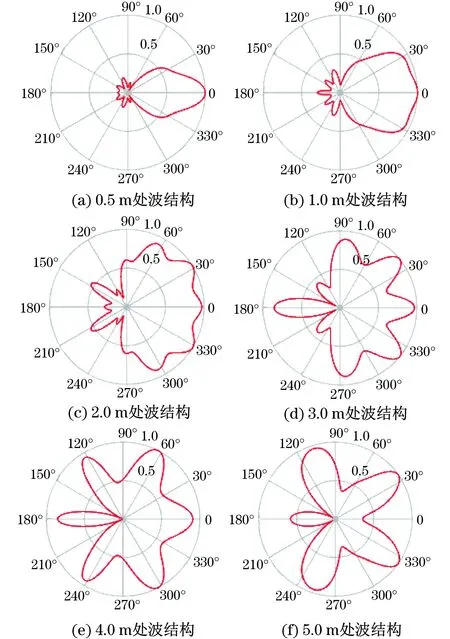

超声导波在管道中的传播特性决定了超声导波的检测效果,基于局部加载作用下的超声导波传播特性可以利用管道截面上的波结构特性进行分析。图7所示为管道中不同距离截面上的波结构分析,从图中可以看出,随着传播距离的增加,超声导波能量在管道截面上的分布越扩散。即基于局部加载的超声导波的传播距离越近,其能量越集中,检测范围就越小,检测灵敏度越高。传播距离越远,超声导波的检测范围越大,但相应的检测灵敏度会降低。产生这种现象的主要原因是声波的扩散性和超声导波的多模态效应综合的结果。

图7 直径219 mm管道在周向激励长度为100 mm,局部载荷作用时不同距离截面上的波结构

将基于局部加载的超声导波作用在管道直径为508 mm,壁厚为6 mm,材料为碳钢L245,弹性模量为2.06×1011Pa,泊松比为0.28,密度为7800 kg/m3,其超声导波激励轴向宽度为50.8 mm,周向长度为100 mm,频率为180 kHz带汉宁窗调制的正弦信号。对该管道模态分布进行统计,结果如图8所示。

图8 直径508 mm管道在周向激励长度为100 mm,局部载荷作用时的各阶导波模态归一化幅值

与图6进行对比可知,在508 mm直径管道上激励产生的超声导波的高阶模态能量明显增大,说明激励的0阶轴对称模态占比变小。对508 mm直径管道上的波结构进行仿真分析,结果如图9所示。

图9 直径508 mm管道在周向激励长度为100 mm,局部载荷作用时不同距离截面上的波结构

图9将与图7进行对比可知,在508 mm直径管道上激励基于局部加载的超声导波,在相同的距离上其超声导波扩散角度更小。

由以上的对比可知,基于局部加载的超声导波应用于管道周向扫查时,由于声波扩散、超声导波的多模态特性和频散效应,只能扫查一段有效的距离,距离过远容易产生周向分辨率不高的问题。相同的激励频率和周向长度,大管径的超声导波扩散性更小,周向分辨率更高,有效的扫查距离可以更远。因此,基于局部加载超声导波的有效周向扫查距离与管道直径有关。由频散曲线可知,超声导波的频率越高,T(n,1)模态导波的群速度越接近,频散效应对导波检测的影响越小,导波聚焦性越好。

2 管道周向扫查技术的试验

采用对比试验,将现有的T(0,1)模态超声导波检测方式和局部加载的周向扫查方式应用在管道上的结果进行分析对比。试验对象为外径140 mm,壁厚6 mm,长度0.9 m的碳钢无缝钢管。缺陷共计两个,分别为距离检测位置540 mm的盲孔缺陷,其横截面损失比为0.5%;以及距离检测位置650 mm的槽缺陷,其横截面损失比为1%,两个缺陷在管道周向上相差90°。检测仪器选用杭州浙达精益机电技术股份有限公司的MSGW30超声导波检测仪,其具有检测和周向扫查两种功能。MSGW30超声导波检测系统和扫查系统都是基于磁致伸缩原理开发的,扫查器超声导波激励长度为100 mm,激励宽度为50.8 mm。

试验使用T(0,1)模态的常规磁致伸缩探头和扫查器,其检测频率均为180 kHz,检测仪器使用相同的激励和接收导波参数,扫查器的扫查步进角度为10°,即每10°采集一个数据。试验平台框图如图10所示。

图10 管道周向扫查试验平台框图

采用局部加载的周向扫查方式,可将每个周向角度检测获得的A扫信号组成二维图像,其纵坐标为周向角度,横坐标为距离位置,颜色越红代表超声导波回波能量越大,获得的管道B扫成像图如图11(a)所示。由成像图可知,B扫成像图可以将管道沿着周向360°展开,直观地表示出缺陷在管道周向和轴向上的位置,通过颜色深浅可以判断该缺陷的回波幅值大小。选择缺陷幅值最大的周向角度,显示该角度下的A扫信号图如图11(b),(c)所示。两个缺陷的位置和幅值信息如表1所示。

图11 超声导波局部加载周向扫查管道的信号图

采用传统T(0,1)模态导波检测方式进行检测,其结果如图12所示。其两个缺陷的位置和幅值信息分别列在表1中。

图12 基于T(0,1)模态超声导波检测A扫图

从两种方式的结果上看,B扫的成像效果更加直观。从表1可以看出,局部加载的周向扫查方式与T(0,1)模态导波检测方式得到的缺陷轴向位置基本对应,但是前者得到的缺陷回波幅值更高,约是后者的3倍以上。周向扫查方式获得的缺陷回波幅值较大,主要是因为当检测仪器输出的功率固定时,局部加载时单位面积上加载的激励能量比整个周向同时激励的能量要大;当管道直径越大时,这种现象越明显。因此,局部加载的周向扫查方式适用于大管径的缺陷扫查。

表1 T(0,1)模态检测和基于局部加载的周向扫查缺陷特征对比

3 结论

基于磁致伸缩原理的T(0,1)模态超声导波检测适用于小管径、长距离的管道缺陷扫查,并可以获得缺陷相对检测位置的轴向距离位置信息。基于局部加载的超声导波周向扫查方式可将管道沿着周向360°展开,对缺陷进行轴向和周向二维定位,并可通过B扫成像的方式直观显示检测结果。基于局部加载的周向扫查技术特别适用于大直径管道的中距离周向扫查,在相同的局部激励尺寸和频率下,管道直径越大,周向分辨率越高;而且由于扫查器的局部激励尺寸不变,周向扫查器可扫查出的缺陷大小与管道直径无关,形成一个相对固定的缺陷灵敏度。这与T(0,1)轴对称模态检测对缺陷采用相对管径横截面损失比有很大的不同,管道直径越大,这种优势越明显。基于局部加载的周向扫查技术可应用于焊接支架、不等径三通等部位的缺陷检测中,可减少超声导波检测的盲区。

基于局部加载的周向扫查技术是现有T(0,1)轴对称模态检测方法的一种补充,在大直径管道检测以及特定部位如焊接支架、不等径三通等检测中,具有较好的应用效果和前景。