基于超声导波的管道损伤监测云系统

2018-12-28,,,,,

,,,,,

(1.浙江大学 数字技术与仪器研究所,杭州 310027;2. 浙江大学 流体动力与机电系统国家重点实验室,杭州 310027;3.杭州浙达精益机电技术股份有限公司,杭州 311121)

管道在能源运输、基础设施等领域应用广泛,管道健康的维护也变得日益重要。随着部分在役管道服役年限的增加,其常出现损耗的情况。一旦管道发生事故,将对公共生命和财产造成不可估量的损失,后果不堪设想。但是由于管道系统规模庞大、结构复杂,逐点检测的传统无损检测技术既费时、费力,实施难度也较大,往往存在盲目开挖、盲目报废,维护保养缺乏科学性等问题,而造成人力、物力、财力的浪费。故,如何通过一种有效、经济的手段,实时获取在役管道的健康状况成为技术研究的热点方向。

超声导波作为一种新兴的无损检测技术,以其单点激励、检测距离远、检测效率高等优势成功应用于在役管道的检测中[1-2]。但实际应用中各种复杂工况,比如弯头、埋地、螺旋焊管等会使得导波的回波信号比较复杂,且导波损伤散射波通常会被各种结构组件或边界的散射信号淹没[3],而给腐蚀信号的判断带来较大难度。

从提高信号的准确性和降低检测成本的角度出发[4],监测应该是一种很好的替代检测的方式。将合适的算法运用于导波监测中,除了能提高信号的判断能力外,还可大大降低检测成本。一个埋地管道的检测从开挖、检测到覆土还原,既费时又费力,如果采用监测的手段,可以一次性安装,永久得到管道健康状况数据,实现无人值守的高效工作方式,极大减小了管道的安全隐患[5-6]。

为此,笔者引入一种监测算法,结合云技术和大数据分析发展出一套超声导波监测云平台,采用超声导波监测的方式来解决复杂工况造成缺陷信号被淹没而导致漏检的问题。超声导波监测技术通过仪器终端周期性采集管道信息传到云服务器,结合云存储和数据智能识别算法,将当前采集信号与管道历史信号进行对比分析,可发现逐渐生长的缺陷且监视已知缺陷的发展,从而实时掌握被监测管线的整体健康情况,做到及时报警,及时抢修,将损失降到最低。

1 差值分析算法

处于复杂工况下的管道,在检测过程中的微小缺陷信号会被复杂结构的特征回波淹没而造成漏检,针对这种导波信号时域上的复杂性,目前被广泛关注的一种有效监测算法是差值分析算法[7-8]。笔者将着重介绍此算法原理,并将其用于导波监测。

由于管道自身固有的结构特征是不变的,差值分析算法以生长型缺陷特征为变化量[9],预先建立健康管道的参考信号库,将后期采集的测量信号与参考信号作差,以消除管道固有特征回波信号,保留生长型缺陷特征,并以作差后的剩余信号来判断缺陷是否存在。

其原理是通过测量信号与参考信号的幅值作差,故其对信号幅值和温度变化引起的时移变化敏感,因而在对导波信号进行差值分析前需做一定的预处理。

1.1 监测信号预处理

导波仪器激发信号的幅值存在一定的波动,会引入直流成分,使信号均值产生漂移,而造成采集信号幅值存在一定的变化[10]。根据这种情况,分别设计去直流和幅值归一化算法,以消除幅值波动对导波监测的影响。

仪器不稳定的情况下,参考信号和测量信号可分别表示为

(1)

式中:a表示能量变化;b表示信号产生的幅值偏移;x(n)表示零均值的系统输入信号;y0(n)表示参考信号;y1(n)表示测量信号。

由于x(n)为系统输入信号,用的是带汉宁窗的正弦信号,理想情况为零均值,故

(2)

(3)

(4)

基于参考信号的能量归一化,测量信号的能量归一化为

(5)

1.2 时域差值算法

差值分析方法有多种不同实现方式,其中较为简单的实现是时域差值算法,其原理是在时域上将采样信号和参考信号进行作差而获得差值信号。在监测信号进行分析前已经通过预处理去除了幅值波动的影响,所以只需考虑温度对时域差值精度的影响。

选取经汉宁窗调制的脉冲s(t)作为导波信号的激励源,则激励信号可以表示为

s(t)=μ0ω(t)sin(2πft)

(6)

(7)

式中:μ0为脉冲幅度;f为中心频率;ω(t)为汉宁窗函数。

假设t0时刻获得一个参考信号s0(t),由于存在温度变化δT,对信号造成的时域偏移设为δt,则对应的测量信号记为s1(t),做相减运算可以得到

(8)

式中:λ为特征结构回波的反射系数。

实际应用中,常会根据不同温度情况建立相对应的参考信号库,以尽量降低温度的影响。通常情况下,可认为时移量δt小于单个周期的脉冲宽度,其引起的最大噪声为

εRF=|RFnoise|max=2λμ0πfδt

(9)

(10)

α为结构热膨胀系数,则δd/δT=αd。记δv/δT=κ,其表示导波速度随温度变化的系数。将α和κ代入式(10),得到

(11)

将式(11)代入式(9),进一步得到

(12)

式中:下标ph表示导波的相速度。

根据式(12)可得到时域差值噪声和信号幅值的比值βRF

(13)

根据式(13),可推出在一定温度范围内,时域差值算法噪声与温度变化成正相关关系,且与距离正相关,即远距离的回波信号具有更大的噪声。在实际应用中可以计算得出βRF,作为判断缺陷是否存在的阈值。经过时域差值计算后,如出现大于阈值的局部信号量,可认为有疑似缺陷存在。利用此差值算法,当管道存在缺陷时,能及时提取出被结构组件或边界的散射信号淹没的缺陷信号。

2 监测系统开发

2.1 监测云平台

超声导波监测云平台是杭州浙达精益机电技术股份有限公司鉴于现在管道监测对数据云平台软件的迫切需求,专门组织团队对B/S架构的监测云平台系统进行开发,包括数据传输、大数据存储和交互客户端等,并且针对管道监测、断轨监测及电力线监测,在考虑各应用场景的平台通用的前提下,分别开发了不同的应用接口与前、后端软件系统,以满足不同应用场景的需要。

监测系统包括监测换能器、网络通信模块、数据存储服务器以及缺陷判别软件系统。超声导波监测换能器是关键的传感终端,是导波技术的核心与难点,该系统以杭州浙达精益机电技术股份有限公司自主研发的监测换能器为核心,经过近几年的不断改进完善,已经具备现场安装使用的条件。

监测硬件系统和软件系统是整个系统正常、可靠运行的保证。系统的网络架构采用B/S结构,整个架构如图1所示。

监测换能器序列号可自动匹配,每个监测点有唯一的身份标识,GPS位置数据等信息并通过地图进行实际物理位置的关联。终端周期性采集管道健康状况,通过网络通信模块将数据发送到云服务器。服务端集成缺陷自动判别系统和数据存储系统,实时分析管道信号并给出管道健康状况。通过可适应PC及移动端浏览器的可视化模块,直观详细地显示报警信息和回波数据,还可根据监测点唯一的标号进行管道历史数据和设置参数的查阅。

服务端通过终端上传的温度等环境信息,可自动调整服务端缺陷判定阈值的设定,根据温度自动更新用于差值分析的参考信号库。将调整过的信号与参考信号作差值可以得到差值信号值,一旦某位置差值超过了设定的报警阈值,则自动进行重新采样,如果重采样的结果依然超出阈值,则进行报警提示,并在地图上用红色标记出该监测点,弹出报警提示框。

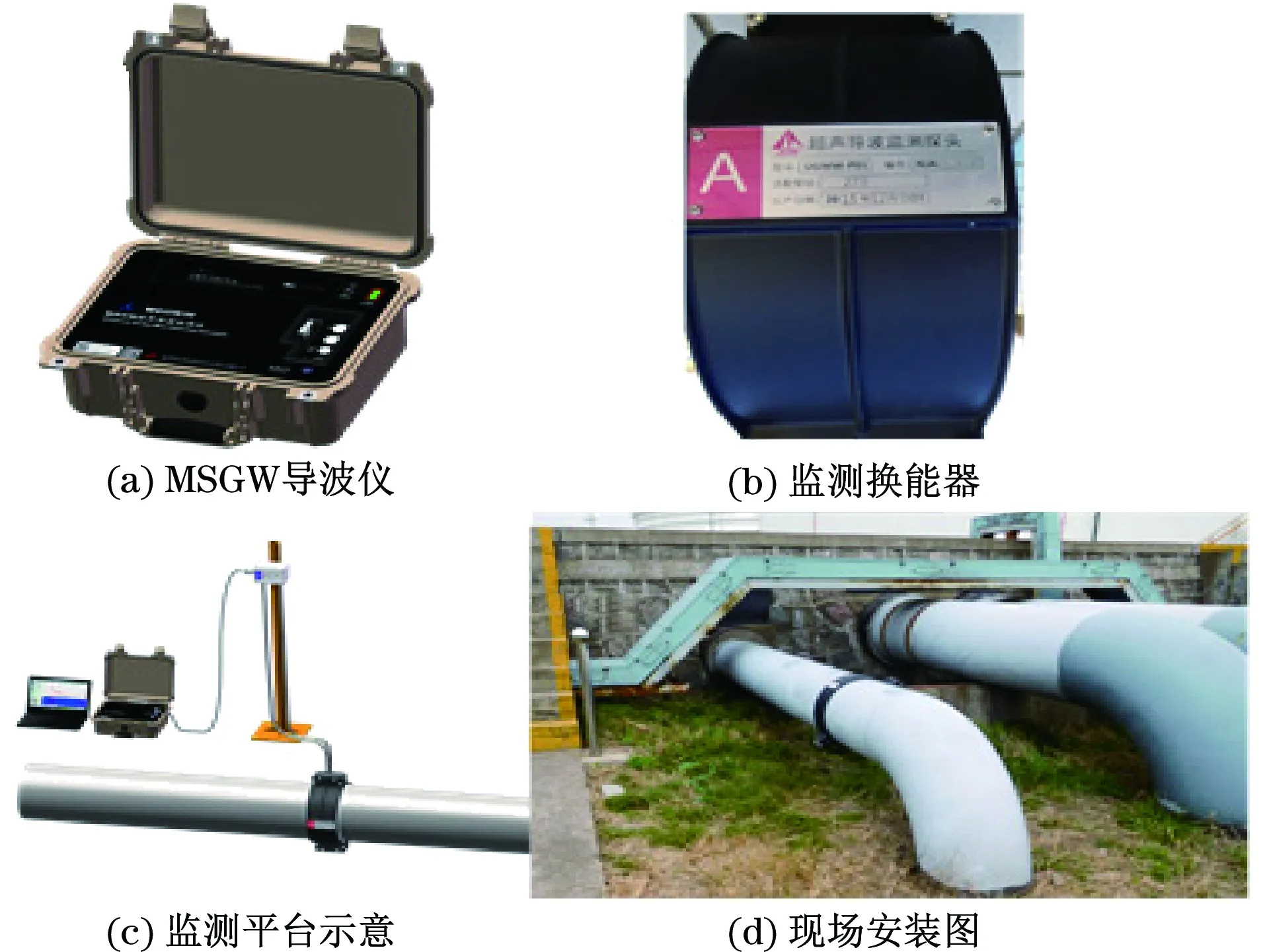

2.2 监测系统试验

将研发的超声导波监测云平台部署上线,并搭建管道缺陷监测试验平台,通过模拟缺陷的形成过程,以确定监测系统的监测效果及其性能。超声导波监测平台采用杭州浙达精益自主研发的监测换能器和MSGW导波仪终端为硬件基础,自主研发的云平台为技术支持。监测试验平台实物与安装情况如图2所示。

图2 监测平台实物与安装图

试验时,将导波监测换能器固定在监测试验管道上,连接MSGW导波仪终端,设置监测采样时间周期为30 s,获取一定噪声范围内的管道信号作为参考信号,并将参考信号进行存储,即对应无缺陷的管道信号。

根据理论分析得出在一定温度范围内,时域差值算法噪声与温度变化成正相关关系,且与距离正相关,即远距离的回波信号具有更大的噪声。在实施监测的过程中,监测云平台具有自动更新参考信号库和缺陷判断阈值的能力。监测云平台根据温度传感器反馈的信息和预设的监测距离,实时更新缺陷判断阈值,最大限度减小温度对时域差值算法准确度的影响。

由于实际的管道缺陷的形成是个缓慢的过程,试验过程中又难以提供实际的腐蚀条件,且受时间的限制,笔者在试验中采用引入抱箍作为缺陷的方式来模拟管道的实际腐蚀过程。引入抱箍后,导波仪终端继续以30 s的周期采集管道健康状况数据并发送到云端存储,服务端通过上文分析的差值算法对采样信号与参考信号进行分析处理,给出此时管道的健康状况。

采集的管道数据通过网络通信模块传输至服务器进行存储、分析、预警。在PC端或者无线端打开浏览器可以查询到实际的监测点信息和对应的管道监测数据。Web监测云平台界面示例如图3所示。监测点的GPS经纬度信息与地图关联,直观显示各监测点的物理位置信息,并且以不同的颜色表明监测点的不同运行状态,绿色表示处于监测状态,黑色表示暂停监测,红色表明此监测点出现缺陷报警状态。

图3 监测云平台界面

单击监测点后,可以自动显示监测点采集参数和对应的监测数据。图4所示为无缺陷情况下的监测云平台显示界面,可以看到导波监测参考信号和当前采集信号的波形图基本吻合,差值图的幅值都在0.3 V以下,并且服务端缺陷自动判别系统反馈的信息为“监测正常”。

图4 管道监测正常图

图5 管道监测异常图

引入抱箍模拟的缺陷后,导波信号幅值会发生局部变化,服务端缺陷自动判别系统监测到有缺陷后,反馈的信息为“缺陷报警”,浏览器端页面自动刷新为图5状态,可看到参考信号和当前信号出现了大的差异,且差值图最大幅值超过了2 V。

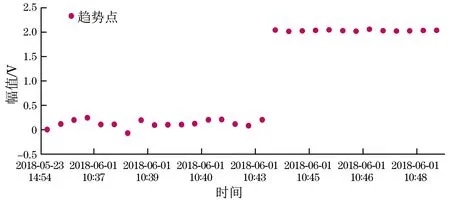

通过监测云平台的趋势分析功能(见图6),可以明显地看到在引入缺陷的时间点前后,导波监测波形的幅值信息呈现出一个阶跃的变化,这与服务端给出的图5,6的反馈信息相吻合。即,通过监测云平台可得出管道的结构健康状况,验证了监测算法和监测平台的可行性和有效性。

图6 管道的监测趋势图

2.3 监测系统现场应用

管道腐蚀导波在线监测系统已先后在中石化的江苏、宁波,中石油的新疆等地建立试点,试点数量达 52个,分别应用于炼化企业、站场工艺管道、石油运输管道等多个场合。

该监测系统亦成功安装于新疆塔中油田,现场管道为埋地管道,带有保温层与防腐层,管道直径为323.9 mm,图7所示为系统的现场安装示意图。安装时,首先挖开管道周边泥土,去除保温层和防腐层,完成监测换能器的安装后,恢复保温层和防腐层,回填泥土,并且安装换能器监测桩。

图7 监测系统在新疆塔中油田的现场安装图

完成现场安装后,设置监测系统参数,包括监测点的采样周期、报警数值1 V等,并且此参数在线可调,对工况良好的管道可设置较长采样周期,减少系统资源消耗;处于环境恶劣工况下的管道,设置短周期,以利于实时管控。通过浏览器获取系统自动计算的差值分析和趋势分析,定期检查监测系统的监测结果。图8为部分时间段的监测信号趋势图,可以看到监测信号在许可范围内波动,未出现阶跃跳变,也未出现幅值逐渐上升的情况,可以得出此油田埋地管道健康状况良好,无缺陷出现的结论。若趋势图呈现图6所示的阶跃状况,该导波监测系统会及时给出缺陷报警信息,做到及时报警、及时维修,将损失降到最低。

图8 新疆塔中油田管道的部分监测信号图

3 结论

针对实际复杂工况中,导波损伤散射波通常被各种结构组件或边界的散射信号淹没造成漏检的问题,提出了监测信号预处理方法,该方法可以有效地去除仪器不稳定和管道结构等因素对监测信号的影响,对监测系统的误差进行修正,提高系统判别缺陷的准确性。

开展了时域差值算法的理论研究,分析了算法的具体原理,引入了时间维度,在时间上进行两个信号的差值比较,从而提取出缺陷特征,指出其用于监测系统缺陷分析的可行性。

搭建了一套超声导波监测系统,系统基于自动化在线监测技术,可以实现对管道生长型缺陷的自动识别与提取,能大大减少人工对信号解读的难度,为整个管网的健康状态提供了有价值的参考。结合云存储、数字分析等手段成功将监测云平台上线运行,监测客户端可为用户提供友好的可视化界面,用户不仅可以接受预警信息,还可以查看权限内的监测点数据和分析结果。通过模拟试验和现场应用验证了监测算法和监测平台的可行性和有效性,系统不仅可以对现有的管道状态进行监测与分析,也可以对其历史状态进行分析对比,获取管道腐蚀缺陷的生长趋势,预测管道的剩余使用寿命,从而提高对管道健康状态评估的准确度。