一种高精度、快速电动调节阀门控制器的设计与应用

2018-12-28沈炜,陆健

沈 炜,陆 健

(南通航海机械集团有限公司,江苏南通 226000)

0 引言

某些特定系统要求电动调节阀正常情况下全开至全关单行程(30 mm)的动作时间不大于8 s,且在接到外部流量信号时,除了能自动调节阀杆控制流量外,还要有快速关闭功能(一般电动机构实现不了此项功能)。与对普通电动阀的要求相比,对此类电动阀的要求(技术、功能、流量特性、材料等各方面)大大提高了。此类电动阀主要由电动执行机构和阀门 2部分组成,电动执行机构的核心为控制器。

1 总体方案设计

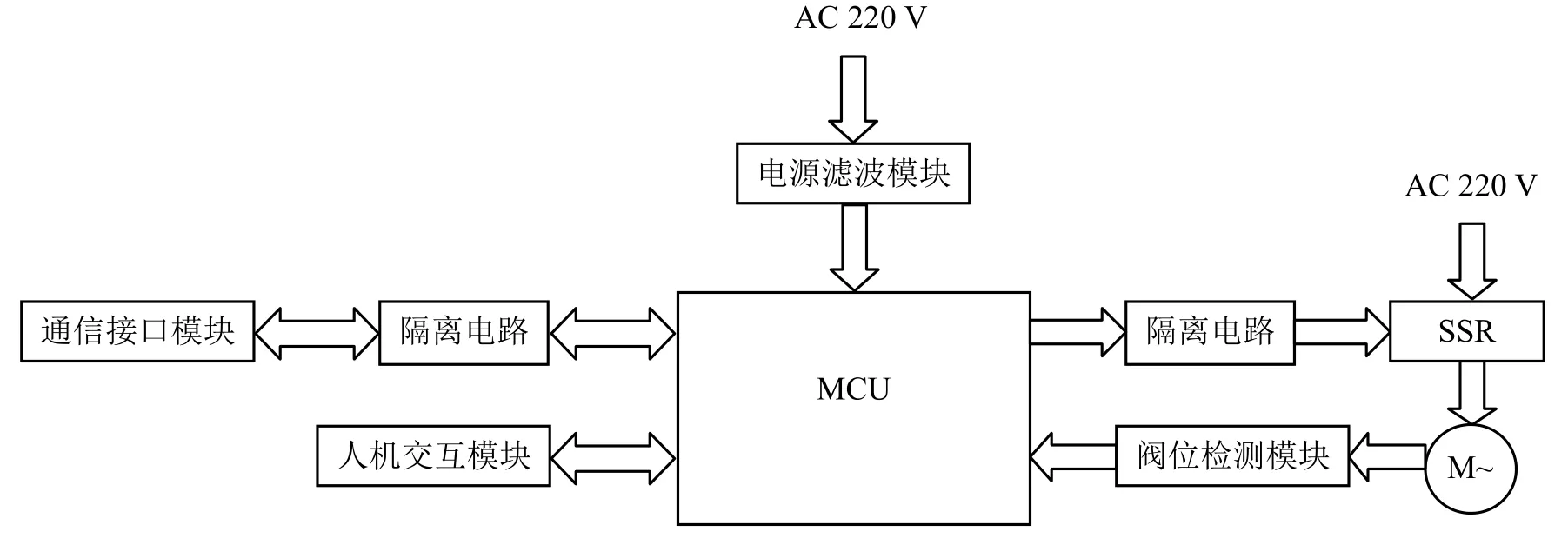

系统整体设计图如图 1所示。电动阀门执行机构采用单相AC 220 V/50 Hz供电,同时给电机和控制器提供电源。电机为特殊定制电机,具有启动扭矩大等特点。控制器控制 1组固态继电器通断来控制电机正反转,以此实现阀门开关。电源滤波模块为控制器提供所需的电源,同时可以消除来自外部的干扰。控制器的核心为MCU主芯片,负责处理接收到的外部传感器信号、与外部设备通信,所有与外部连接电路中间均设有隔离保护电路。阀位检测模块提供准确的阀位信息给控制器,为执行机构的控制精度提供了保障。人机接口模块包含 OLED显示屏,就地控制按键具有友好的参数显示及设置界面。控制器与外部的通信方式包括RS-485、CAN等[1]。

图1 系统整体设计图

外部控制系统发出4 mA~20 mA控制信号,电动阀的控制器接受到外部控制信号后即开始驱动阀杆动作,当阀芯运动到目标值时,电动阀的控制器会根据行程传感器实时测量的位置信号值停止电机运行,最后准确对阀芯进行定位(精度≤1%)。外部控制系统的流量计可以实时检测流量,如果流量与设定值的差值超过误差值,外部控制系统会发出控制信号,对电动阀进行位置修正。当外部控制系统发出小于等于4 mA的控制信号时,电动驱动装置会迅速将阀门关闭,驱动装置本身的机械锁紧机构可以锁紧阀门的关闭位置。

2 硬件电路设计

控制器按照硬件功能主要分为 6个部分,分别为核心控制模块、电源模块、阀位检测模块、电机驱动模块、通信模块和人机交互模块,如图2所示。

图2 控制器硬件结构图

2.1 核心控制模块设计

核心控制模块采用 32位高性能微控制器STM32F103VET6作为主芯片,外部电路包括晶振、复位电路和外部FLASH。核心控制模块接收外部信号,经过一系列处理后,实时反映阀门阀位、运行情况等状态,并输出信号给电机控制模块。STM32F103作为新一代的嵌入式ARM处理器,它在性能、成本、功耗方面有了巨大的进步,为用户提供了卓越的处理性能、快速的中断响应系统以及丰富的外设资源[2]。

2.2 阀位检测模块设计

阀位检测模块是保障稳定和精确控制阀位的关键所在。在电动阀门执行机构中,电机经过减速器带动主轴旋转,通过检测主轴旋转圈数转换得到阀门的开度。本设计采用多圈绝对值编码器进行检测,优点是测量范围大、精度高,在安装时不必定位零点,在断电恢复后可对阀位进行准确的检测[3]。阀位检测接口电路图如图3所示。

图3 阀位检测接口电路图

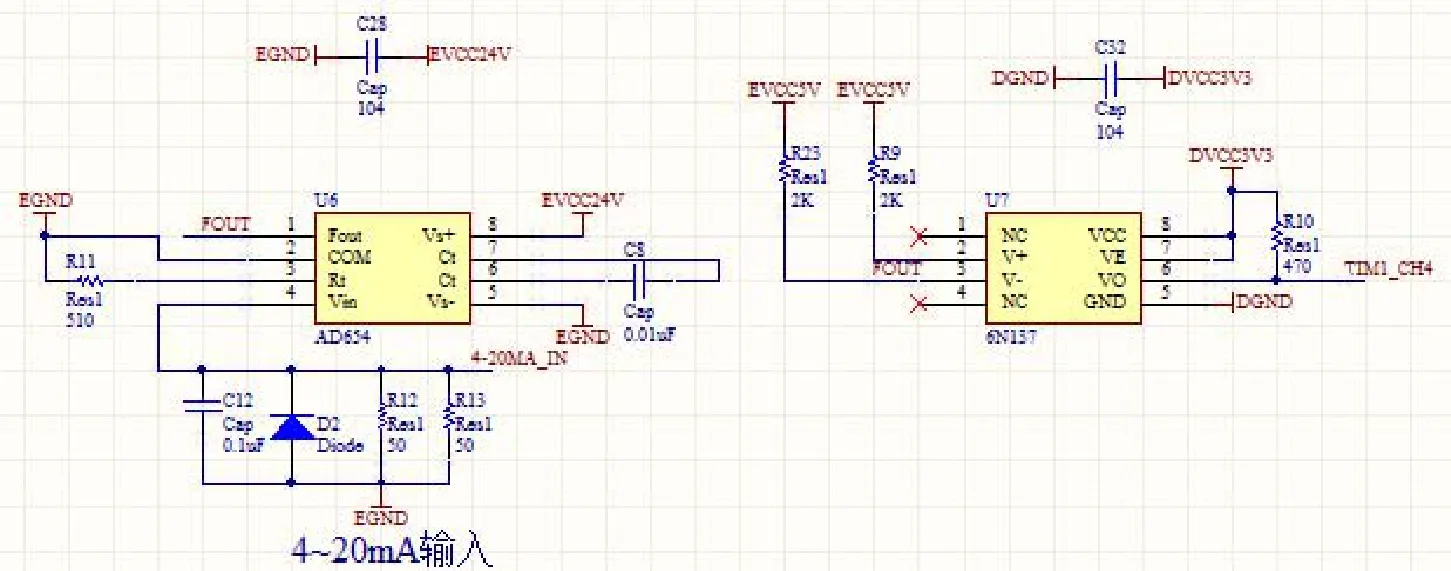

2.3 模拟量输入模块设计

外部模拟量输入4 mA~20 mA控制电动调节阀门开关是调节流量的主要手段,故外部输入4 mA~20 mA的稳定与精度尤为重要。本设计采用ADI公司的AD654芯片进行压频转换(V/F),AD654是一种低成本、8脚封装的电压频率(V/F)转换器,它由低漂移输入放大器、精密振荡器系统和输出驱动级组成,使用时只需1个RC网络[4]。通过高速光耦6N137与MCU隔离AD654的输出信号,输出频率信号变化范围为0~500 kHz,线性误差为0.06%,输入阻抗为250 M。具体电路如图4所示。

图4 4 mA~20 mA模拟量输入电路图

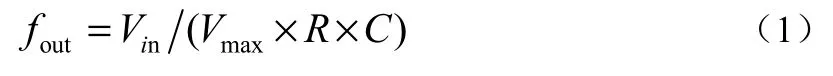

该驱动电流同时向定时电容C8充电,多谐振荡器的振荡频率(输出频率)与这个充电电流成正比[5]。输出频率由Vin、R11和 C8以及最大输入电压Vmax共同确定,其关系为

3 软件设计

电动阀执行机构的软件采用模块化的设计方式,包含初始化模块、人机交互模块、远程控制模块、就地控制模块、参数设定模块、电机控制模块和故障检测模块。根据操作系统的框架,共进行了3层设计,如图5所示。

图5 软件设计框架图

系统启动之后,执行初始化程序,对STM32的时钟源、OLED显示屏、I/0引脚、外部通信及各个硬件进行初始化。初始化完成后,从外部FLASH芯片中读取设定好的参数信息,运行初始化线程,对系统的时钟、I/O引脚、外设等进行初始化。接着读取外部FLASH芯片,获取芯片内部保存的参数信息。根据面板上的按键选择工作模式。在就地模式下,根据就地按键信号调用电机控制模块对电机进行控制;在远程模式下,根据远程模拟量信号或外部通信信号来调用电机控制模块来控制电机运动;在设置模式下,调用人机交互模块进行参数设置或浏览。在就地模式和远程模式下,程序不断地调用故障检测模块进行故障检测,一但出现信号超限、信号中断、过载等外部故障,程序立刻停止执行电机控制程序并对外发出报警信号,直到外部故障解除并重新获得启动信号。软件设计简要流程图如图6所示。

为了保证针对不同的设备机械结构控制精度都保持在1%范围之内,本控制器实现了一种参数自整定功能,即:可以测定不同设备的补偿量,计算整定值并保存在Flash芯片中,在电机控制程序中进行调用。参数自整定程序流程图如图7所示。

4 结束语

本控制器在设计中选择了高性能、低成本的芯片,围绕芯片设计出可靠的硬件电路,开发出专业的程序。本控制器具有友好的人机界面,通过与外围设备的完美配合实现了对电动阀高精度、快速的智能化控制。随着工业4.0的不断推进,此类电动执行机构在各行各业中的运用会越来越广泛。

图6 软件设计简要流程图

图7 参数自整定程序流程图