手机保护壳模内装饰注塑模具设计

2018-12-28李立尧

王 鑫,李立尧,李 程,王 静

(河南工程学院机械工程学院,郑州 451191)

0 前言

随着时代的发展,智能手机如今已经成为人们日常生活中普遍使用的产品,智能手机的热销也带来了手机保护壳的兴起和发展。在众多材质的手机保护壳产品中,胶质手机保护壳由于硬度高、轻薄抗摔、花色图案丰富等特点,已经成为市场的主流产品之一[1]。传统方法制作该产品上的图案主要是在压制或者注射成型后通过转印、喷涂或者电镀等方法来实现,工序较为复杂,且图案与胶质外壳贴合不紧,容易掉漆脱色,因此在此基础上发展出了模内装饰(IMD)注射成型技术。该技术是将已经预成型好的图案薄膜放在注塑模具中作为嵌件,然后再注射成型,使胶质保护壳与图案在模具内一体成型,减少了后期工序,并能保证图案与胶质产品的紧密贴合[2-3]。

模内装饰注射成型技术与普通注塑不同,模具内预先固定有图案薄膜,且同样要保证连续生产,图案表面质量要求较高,不能有浇口痕迹,因此其注塑模具在模架结构、浇注系统、和顶出机构设计方面要求较为严格。本文以某智能手机为适用对象,介绍了该智能手机保护壳的模内装饰注塑模具设计过程。

1 塑件结构和分析

如图1为针对某款智能手机而设计的保护壳产品结构,侧面开设有手机按键和充电等功能性侧孔,需要做侧抽芯处理,整个外形尺寸为130.7 mm×70.4 mm×7.0 mm,壁厚为1 mm,属于薄壁塑件。整个产品背面要求有装饰图案薄膜,故对背面外观要求较高,不允许有浇注系统痕迹。为了保证成型时图案薄膜不发生变形,产品脱模斜度设计为5 °, 胶质材料选择常用的聚碳酸酯(PC)材料,其常用的收缩率为0.5 %,但因IMD模具塑件的收缩率要比普通模具小一点,所以本次设计模具的收缩率取为0.3 %。

图1 手机保护壳Fig.1 Phone protective case

2 模具设计

2.1 分型面和模具整体机构

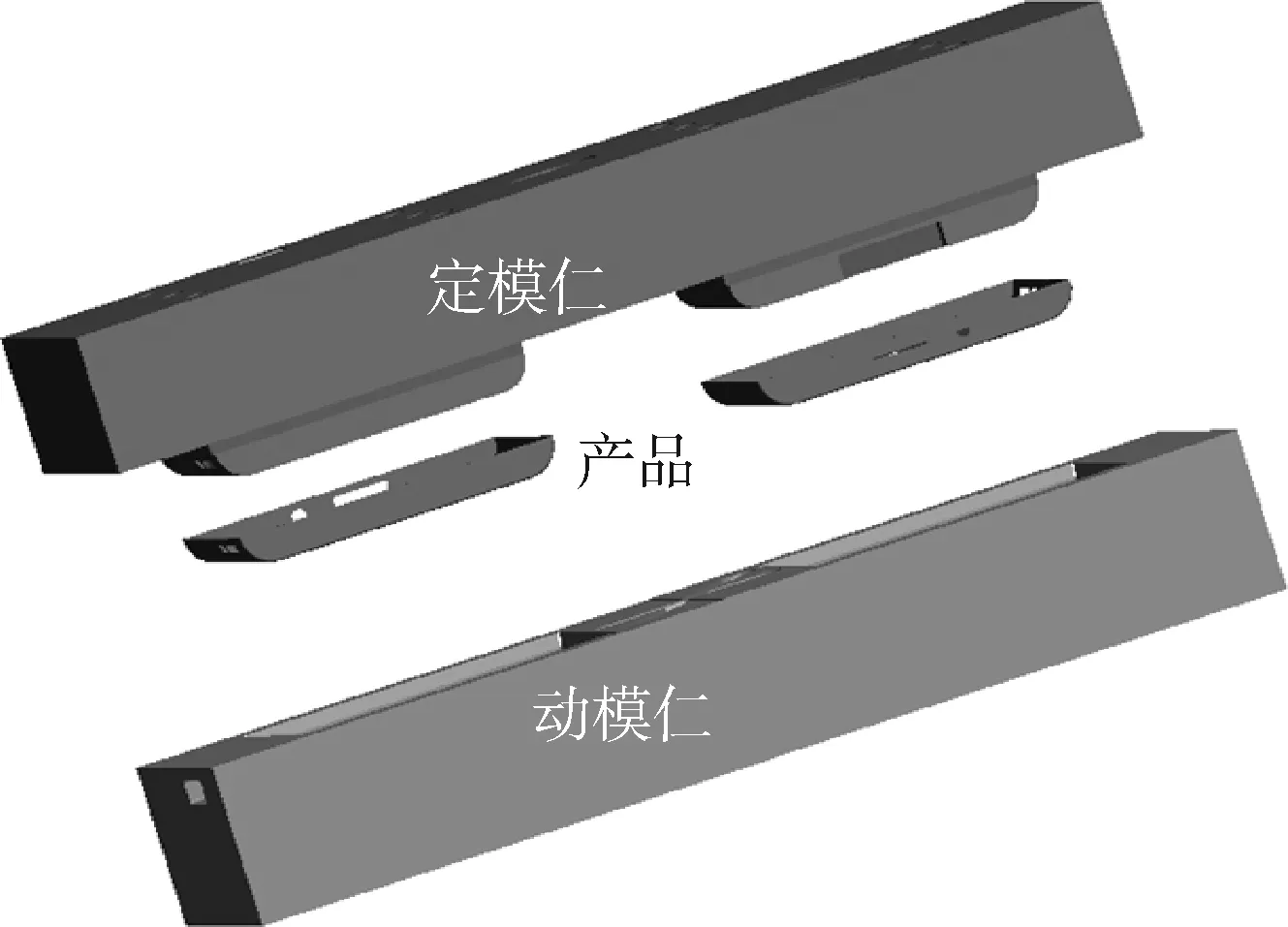

根据塑件结构分析,为了方便将产品取出,分型面设计在保护壳端面最大截面处,如图2所示,整个模具设计为一模两腔形式,如图3所示为设计的一模两腔模仁结构。

图2 分型面的选择

Fig.2 Selection of parting surface

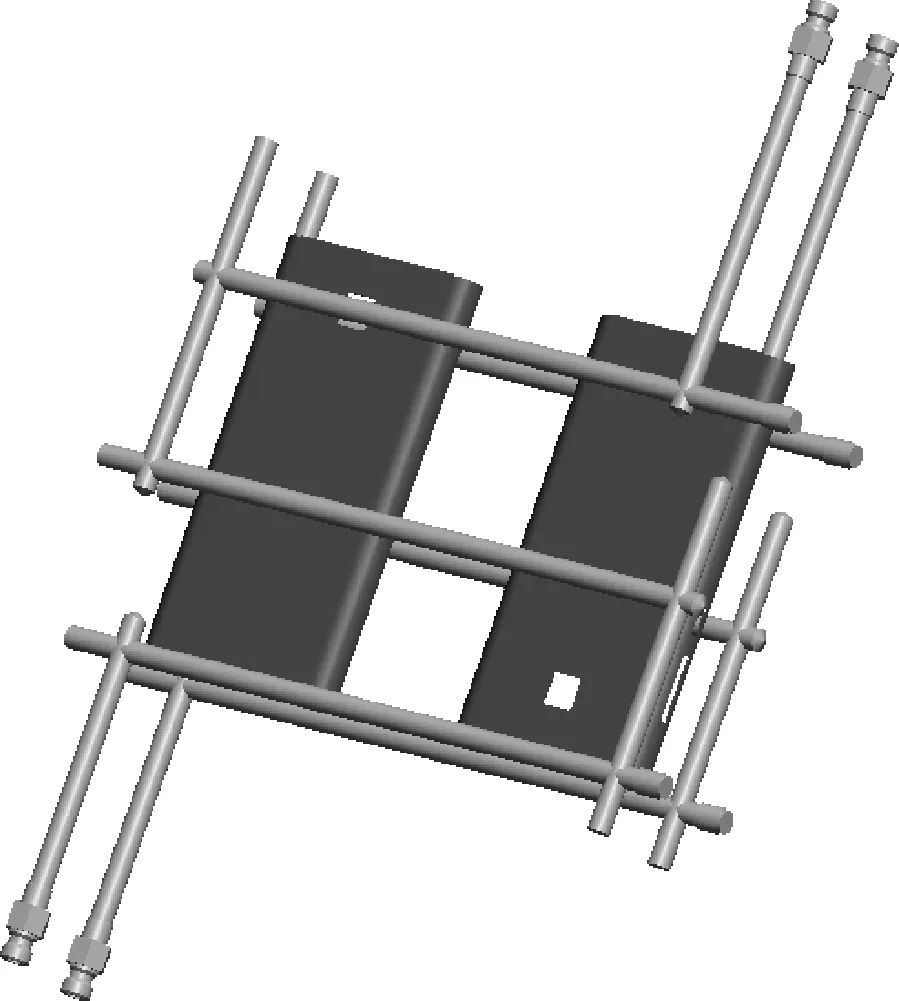

图3 模仁结构Fig.3 Mold core structure

为了能够保证生产连续,图案薄膜输送装置设置在动模部分,而顶出机构又不能直接从产品外观面顶出,故本次将模具整体机构设计为倒装模具形式[4]。如图4所示为倒装模具结构,薄膜从动模板一侧进入,一侧输出,由输送装置自动连续控制,产品成型后利用动模部分的开模动作和侧面的限位螺钉4来带动定模部分的顶出机构顶出,浇注系统穿过顶针板进入型腔进行注射。

1—动模底板 2—垫板 3—动模板 4—限位螺钉 5—定模板6—垫块 7—定模底板 8—下顶针板 9—上顶针板 10—复位杆 11—导柱 12—导套图4 倒装模具Fig.4 Flip-chip mold

2.2 侧抽芯机构设计

产品侧边有功能性按键孔,需要进行测抽芯机构设计。由于模具整体为倒装模具结构,根据产品侧孔的尺寸,分别设计了对应的斜顶和拨块机构,来完成侧孔的抽拔动作。

斜顶机构借助于顶出机构的顶出动作来完成充电和耳机孔的抽拔动作,同时具有顶出功能,因此本次斜顶机构设计在定模部分。根据侧孔的尺寸,采用分体式斜顶机构,上端通过螺钉固定在顶出板上,下端结构用于成型侧孔,两者之间采用定位销连接,斜顶角度设计为10 °,如图5所示为分段式斜顶结构尺寸。

图5 斜顶零件图(mm)Fig.5 Slanting rejecting part drawing(mm)

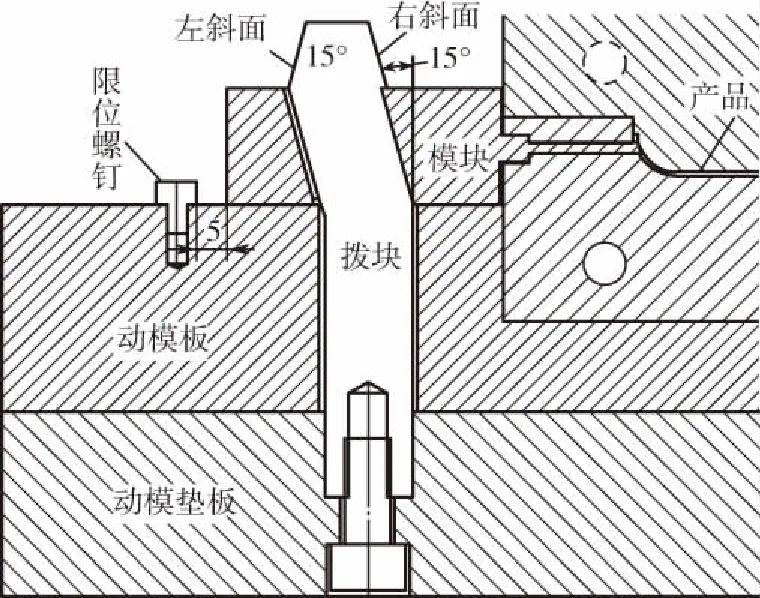

由于手机按键孔较小,成型滑块行程不大,故采用拨块机构。考虑到模具倒装,拨块机构设计在动模部分,利用动模部分的开模动作来完成滑块的抽拔动作,结构如图6所示。根据产品的侧孔长度,设计限位螺钉的限位距离为5 mm,拨块的倾斜角度为15 °,使用螺钉固定在动模垫板上,开模时利用右斜面进行导向,闭模时利用左斜面进行锁紧,且由于拨块在动模部分,故不需要额外的锁紧装置[5]。图7所示为斜顶和拨块机构的三维结构。

图6 拨块机构(mm)Fig.6 Block mechanism(mm)

图7 侧抽芯三维结构Fig.7 Side core-pulling three-dimensional structure

2.3 浇注系统设计

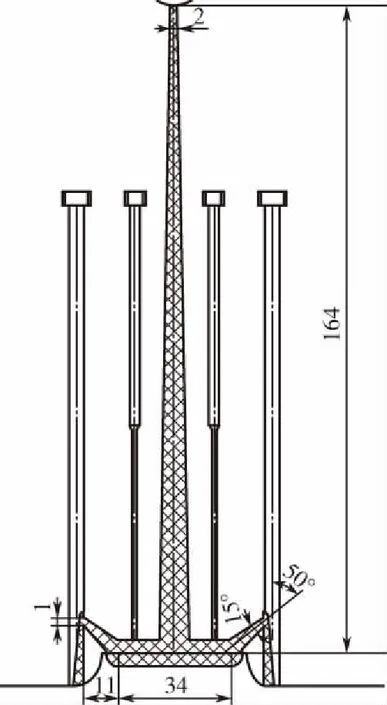

图8 浇注系统设计(mm)Fig.8 Gating system design(mm)

考虑产品外观面的要求,以及采用侧浇口容易引起冲墨等缺陷[4],本次浇口设计为潜伏式浇口,依靠顶针潜伏进胶,浇口位置选择在产品内部侧边中部位置进胶,如图8所示。采用圆形分流道,直径为8 mm,长度为40 mm,主流道需要穿过顶针板和定模仁,长度为164 mm。该浇注系统在脱模时,顶针顶出会使浇口自动与塑件断开,容易实现自动化生产,浇口向上倾斜15 °,进胶口大小为1 mm,便于浇口凝料从模具中脱出。主流道较长,因此为了开模时将主流道凝料从浇口套脱出,在分流道上加设两根流道顶针,在顶出分流道凝料的同时,使主流道凝料从浇口套中拉出。

2.4 其他机构设计

该产品属于薄壁制品,为了均匀顶出,除了斜顶机构参与顶出外,每个产品再选择6根顶针平均分布在产品周边,顶针直径5 mm,共12根顶针,如图9所示为顶针的三维布局形式。

该产品背面结构较为简单,图案薄膜较好定位。图案薄膜的输送是从动模仁侧边进入模具,从对边退出,图案薄膜的定位采用压杆机构压紧薄膜,同时为了保证薄膜在动模仁内不起皱,压杆机构在动模仁上设置为凸台,定模仁上设置为压杆型腔,这样薄膜在动模仁内成型时,就会被凸台撑起,不易起皱,薄膜定位装置如图10所示。

图10 图案薄膜定位装置Fig.10 Pattern film positioning mechanism

根据制品的形状和尺寸,碍于顶出和薄膜输送机构的存在,本次动定模的冷却系统设计都采用传统的串联直通式水路,如图11所示。冷却水孔的直径为8 mm,水路与型腔表面之间距离设计为15 mm。

图11 冷却水路设计Fig.11 Cooling waterway design

3 模具装配

图12所示为手机保护壳的模内装饰模具装配图。模具工作过程为:模具沿主分型面打开,图案薄膜通过输送装置和压杆机构被输送至动模板型腔内,模具合模,利用压杆机构对图案薄膜进行定位。注塑机进行注射,通过浇注系统充满模具型腔,然后经冷却后,图案薄膜与塑件结成一体。模具重新打开,拨块机构完成保护壳按键孔的抽拔动作,待限位螺钉24接触到动模板3时,开模动作带动上下顶针板、顶针和斜顶机构向下顶出保护壳和浇注系统凝料,同时潜伏式浇口凝料与产品分离,分别被顶针19和20顶出。待取出产品和凝料后,重新输送图案薄膜,再继续进行注射成型。

1—动模底板 2—垫板 3—动模板 4—定模板 5—斜顶6—垫块 7—定模底板 8—下顶针板 9—上顶针板 10—复位杆 11—导柱 12—导套13—拨块 14—滑块 15—定模仁 16—顶出导柱17—顶出导套 18—浇口套 19—流道顶针 20—顶针 21—水路 22—塑件 23—动模仁 24—限位螺钉(a)主视图 (b)侧视图图12 模具装配图Fig.12 Mold assembly drawing

4 结论

(1)通过模内装饰注塑模具设计,解决了传统方法生产手机保护壳工序复杂,图案薄膜容易掉色脱落的缺陷;

(2)根据模内装饰注射成型技术的要求,采用了倒装模具结构,并根据模具结构,运用斜顶和拨块机构完成了产品的侧抽芯动作,采用潜伏顶针进胶的方法,保护了产品表面,运用简单的压杆机构,实现了图案薄膜的定位和固定。