聚乙烯醇静电纺丝纳米纤维的制备及形貌研究

2018-12-28田华峰王海亮项爱民

田华峰,袁 理,王海亮,项爱民

(北京工商大学材料与机械工程学院,北京 100048)

0 前言

静电纺丝技术可操作性强且简单灵活,聚合物或者复合材料可以直接通过溶液纺丝的方法制备成无纺布形式的连续纤维,是近年来发展起来的一种简单而有效的制备有机、无机以及杂化纳米纤维材料的加工技术[1-3]。纳米纤维膜具有比表面积大、孔隙率高、质轻等特点,在过滤吸附、废水处理、组织工程、伤口敷料、防护织物和纳米电子元件等众多领域存在潜在的应用价值[4-6]。PVA作为一种分子链上带有大量羟基的白色固体粉末状高分子材料,具有良好的水溶性[7],并且PVA是一种乙烯基高聚物,在酶和细菌的处理下,46 d内就可以降解75 %,因此,PVA是一种应用广泛并具有可生物降解性能的环境友好型材料。传统的PVA膜通常通过流延的方法制得,具有强度高、耐磨、热稳定性好等特点,多用于环境友好的包装材料[8]。而静电纺丝技术制备聚乙烯醇纳米纤维可以扩展聚乙烯醇的应用范围,在化妆品、生物医用材料、能源、催化、过滤及防护、食品工程等方面的研究均具有重要意义,特别在环境治理方面有着巨大的潜力[9-10]。

本文通过对PVA的静电纺丝过程以及电纺丝纳米纤维膜的形貌特征进行了研究,利用正交试验改变纺丝电压、纺丝距离和纺丝溶液浓度等工艺参数,探究不同纺丝参数下PVA纳米纤维直径大小、直径分布以及纤维形貌等特征。

1 实验部分

1.1 主要原料

PVA,117,可乐丽贸易(上海)有限公司;

去离子水,实验室自制。

1.2 主要设备及仪器

扫描电子显微镜(SEM),Quanta FEG-250,美国FEI公司;

静电纺丝机,ESM-C01,上海育玥纳米科技有限公司。

1.3 样品制备

称取不同含量的PVA粉末溶解于去离子水中,90 ℃下恒温水浴加热搅拌2 h,获得不同质量分数的均一纺丝溶液;将纺丝溶液注入体积为10 mL,针头直径0.8 mm的注射器中,挤出气泡;将其固定在微量注射泵上,以针头为正极,铝箔纸为负极,通过计量泵推动溶液进入针头;纺丝电压为10~20 kV,铝箔固定在距离针头10~14 cm处的滚筒上用于收集纳米纤维;纳米纤维膜从铝箔表面分离,用于进一步测试。

1.4 性能测试与结构表征

SEM分析:观察PVA纳米纤维膜的纤维平均直径、直径分布以及均匀度等,将样品粘到样品台上,喷金处理后高真空度下测试,测试条件为10 kV;

根据PVA纳米纤维膜的SEM照片,使用Image ProPlus软件对纤维直径进行测量,以不少于100根的纤维直径测量为准,根据式(1)计算出纳米纤维的平均直径。

(1)

di——第i条纤维的直径,μm

n——SEM照片中纤维条数

2 结果与讨论

2.1 正交实验分析

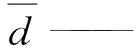

已有文献表明纤维,纺丝距离、纺丝溶液浓度以及纺丝电压为影响纳米纤维直径大小、直径分布以及纤维是否发生黏结行为等的重要因素[11-12],因此我们将纺丝距离、PVA纺丝溶液浓度以及纺丝电压设计为3因素3水平的正交实验,如表1所示。

表1 静电纺丝正交实验工艺参数Tab.1 Electrospinning orthogonal experimental process parameters

结果如表2所示,纳米纤维的直径范围可达到190~490 nm。PVA纺丝溶液浓度为6 %,纺丝距离为12 cm,纺丝电压为20 kV时,纳米纤维的平均直径最小为0.19 μm;PVA纺丝液浓度为10 %,纺丝距离为12 cm,纺丝电压为20 kV时,纳米纤维的平均直径最大,达到0.49 μm。

表2 正交试验结果Tab.2 Orthogonal experimental results

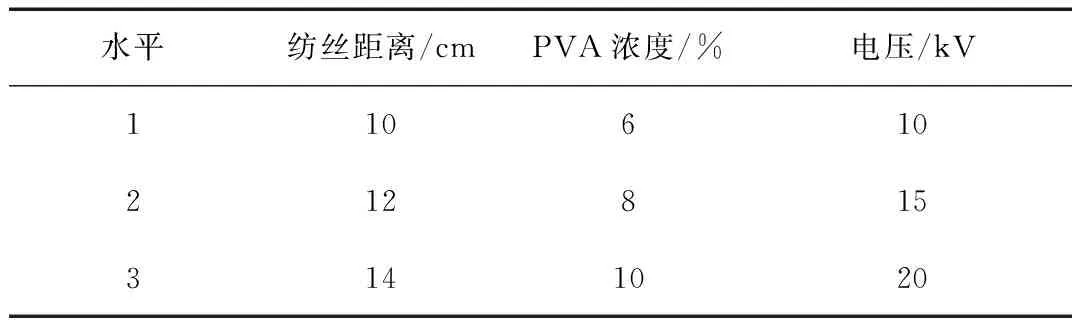

正交试验中纳米纤维的SEM照片如图1所示(根据实验序号),可以看出方案1#、3#、4#的PVA纳米纤维明显出现黏连现象,这是由于带电的纺丝溶液射流时在静电场中分化不完全,使得比表面积减小,不利于吸附;7#和9#出现纤维直径分布不均匀的情况,方案7#中纤维直径最大达到0.68 μm,最小为0.18 μm,极差达到0.83 μm,而方案9#极差略小于7#,为0.74 μm。综合以上3个因素,方案2#制得的PVA纳米纤维平均直径最小、直径分布较均匀且纤维形貌良好。

(a)~(i):1#~9#图1 正交试验PVA纳米纤维SEM照片Fig.1 SEM image of PVA nanofibers from orthogonal experiment

纤维平均直径/μm:(a)0.19 (b)0.49图2 正交实验PVA纳米纤维断面SEM照片Fig.2 SEM image of cross section of PVA nanofibers

图2是纤维平均直径分别为0.19 μm和0.49 μm的PVA纳米纤维膜断面的SEM照片,分别为正交实验结果中最小和最大平均直径。从图中可以看出,PVA纳米纤维断面较断裂前直径没有明显变化,未出现断裂增长现象,属于脆性断裂。

表3中Ti表示各因素同一水平直径总和,Ki表示各因素同一水平直径总和的平均值,Ri表示不同水平平均值之间的极差。通过极差分析数据中Ri的比较可知,在不考虑交互作用下,改变PVA纺丝液浓度得到的R值最大,改变纺丝距离得到的R值最小。因此影响纤维直径大小及其分布的因素排序为PVA纺丝液浓度>纺丝电压>纺丝距离。对纺丝电压和PVA纺丝液浓度进行分析,确定最优工艺为纺丝电压为20 kV,PVA纺丝液浓度为6 %。结合控制变量的方法,当纺丝距离逐渐变大时,流体被拉长的时间增加,获得的纤维直径减小;当纺丝距离继续增加时,由于电场力的减弱,纤维的平均直径变化不大,综合考虑正交试验中的纤维直径及其形貌,纺丝距离为12 cm时,改变其他纺丝工艺参数,能够得到形态良好的纤维,因此确定最优水平为纺丝电压为20 kV,PVA纺丝液浓度为6 %,纺丝距离为12 cm。

表3 正交实验结果分析Tab.3 Analysis of orthogonal experimental results

2.2 纺丝溶液浓度对纤维直径以及形貌的影响

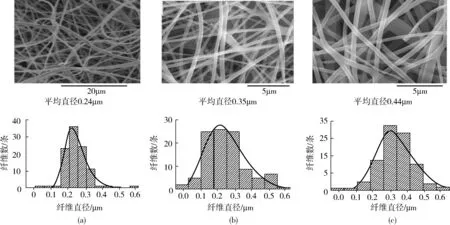

当PVA纺丝溶液浓度低于6 %的时候,溶液黏度过低,分子链不能均匀缠结排列,电荷不能均匀分布,导致射流过程不稳定,不能维持连续性,易得到串珠状的纳米纤维;当PVA纺丝溶液浓度超过10 %时,溶液黏度过大,纺丝液在喷口处由于溶剂量小且挥发较快而易凝结成块,造成喷头堵塞,不能连续纺丝。图3为固定纺丝电压为15 kV,纺丝距离为10 cm,不同纺丝溶液浓度下PVA纳米纤维的SEM以及直径分布图,由图中可以看出随着PVA浓度从6 %增加到10 %,纤维平均直径从0.24 μm增加到0.44 μm。PVA纳米纤维的平均直径随着纺丝液浓度的增加而增大,这是因为随着流体中PVA含量的增加,纺丝溶液黏度增加[13],流体在静电场中分化能力大大减弱,从而纤维平均直径增大。

PVA纺丝液浓度/%:(a)6 (b)8 (c)10图3 不同浓度的纺丝溶液对纳米纤维直径形态与分布的影响Fig.3 Effect of different concentration spinning solution on the shape and distribution of nanofiber diameter

2.3 纺丝电压对纤维直径以及形貌的影响

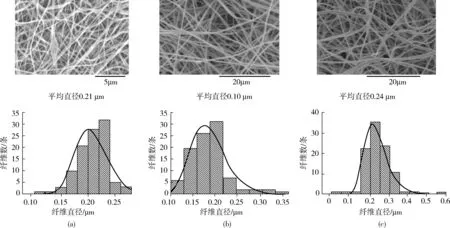

PVA纳米纤维制备过程中,当纺丝电压低于10 kV时,由于电场强度不够,PVA溶液从喷嘴形成射流时所带电荷较少,无法形成泰勒锥进而成丝;当纺丝电压高于20 kV时,流体所带电荷过多,分化后斥力太大,液体分散飞溅,无法成丝。图4为固定PVA纺丝液浓度为6 %,纺丝距离为12 cm,不同纺丝电压下PVA纳米纤维SEM照片以及直径分布图,从图中可以看出,纺丝电压从10 kV增加到20 kV,PVA纳米纤维平均直径从0.48 μm降低到0.19 μm。这是因为随着纺丝电压增大而纺丝距离一定的情况下,电场强度增大,PVA溶液射流所带电荷增加,电荷排斥力增加,PVA纺丝液从喷嘴喷出后分化能力增强,纤维数量增多,PVA纳米纤维直径减小。

纺丝电压/kV:(a)10 (b)15 (c)20图4 不同纺丝电压对纳米纤维直径形态与分布的影响Fig.4 Effect of different spinning voltages on the shape and distribution of nanofiber diameter

2.4 纺丝距离对纤维直径以及形貌的影响

固定PVA纺丝液浓度为6 %,纺丝电压为20 kV,不同纺丝距离下的PVA纳米纤维的SEM照片如图5所示。可以看出,当纺丝距离从10 cm增加到12 cm时,PVA纳米纤维平均直径从0.21 μm减小到0.19 μm。这是由于随着纺丝距离的增加,PVA流体在静电场中飞行时间增加,溶剂挥发时间变长,挥发更加充分,使PVA纳米纤维的分化环境变优,分化时间增加,所以纤维平均直径降低。但随着纺丝距离从12 cm增加到14 cm时,PVA纳米纤维平均直径反而增加到0.24 μm。这是由于距离的持续增大虽然使得PVA流体的分化时间不断增加,但同时电场强度降低,导致PVA纳米纤维平均直径反而增大。因此纺丝液浓度与纺丝电压确定后纺丝距离并不与纤维平均直径成线性关系,而是两个因素共同作用的影响。确定了PVA纺丝溶液的浓度以及纺丝电压后,才能确定最佳的纺丝距离,在上述正交试验中确定了最佳的PVA纺丝液浓度为6 %和纺丝电压20 kV后,控制变量确定了最佳纺丝距离为12 cm,得到的PVA纳米纤维平均直径最小。

纺丝距离/cm:(a)10 (b)12 (c)14图5 不同纺丝距离对纳米纤维直径形态与分布的影响Fig.5 Effect of different spinning distance on the shape and distribution of nanofiber diameter

3 结论

(1)通过正交实验分析,影响纤维平均直径、直径分布以及纤维形貌的因素排序为PVA纺丝溶液浓度>纺丝距离>纺丝电压。确定最优水平组合为纺丝电压20 kV,PVA浓度6 %,纺丝距离12 cm;

(2)随着PVA纺丝液浓度的增加,溶液黏度增大,PVA纳米纤维平均直径变大;

(3)随着纺丝电压的增大,PVA纳米纤维的平均直径降低,直径分布的均匀性提高;

(4)随着纺丝距离的增大,使PVA纳米纤维的分化变优,纤维平均直径降低。但随着纺丝距离的继续增大,PVA纳米纤维平均直径反而增加。