先进控制技术在煤制氢装置中的应用

2018-12-28江凤月任锦飞朱书奔金晓明

江凤月,任锦飞,朱书奔,金晓明

(1.浙江中控软件技术有限公司,浙江 杭州 310053;2.浙江大学智能系统与控制研究所,浙江 杭州 310027)

0 引言

煤制氢装置[1]是现阶段大量获得氢气(H2)的主要方式。煤制氢属于煤制气的一种,是通过煤炭与水混合后在纯氧的条件下燃烧反应最终制取氢气。生产过程中,会产生CO和H2,也会放出CO2,目标产物是H2。随着工业氢气原料结构的调整,煤制氢装置在石化炼油厂的应用越来越广泛。某石化公司为满足油品加氢改质的需要,设计装置规模为10万Nm3/h,工艺主体装置主要由水煤浆气化装置和合成气净化装置两部分组成。

本文针对煤制氢装置的生产过程特点与运行要求,提出以多变量预测控制[2-6]和专家控制策略[7]为核心的先进控制技术。该技术可以有效解决典型具有固态特性、设备灵敏度低、放热强、主要对象为高温高压气体的煤化工装置控制问题。利用该技术设计的先进控制系统可以解决工艺流程长、不确定扰动较多、能量耦合复杂的多变量、多约束过程的多目标的控制[2-8]与优化问题,提升工艺参数平稳性和装置产氢率,提高经济效益。

1 工艺特点与控制需求

煤制氢装置主要包括水煤浆气化装置和净化装置。

水煤浆气化装置主要包括磨煤制浆、水煤浆气化和粗渣排放、合成气洗涤和灰水处理三个单元。气化装置以煤为生产原料,与O2、水在高温高压下进行气化反应生成合成气,并送至净化装置处理。在净化装置中,气化装置生成的粗合成气,先后通过CO耐硫变换、酸性气体脱除、甲烷化单元等化学和物理方法进行净化处理,同时回收系统热量,并产生合格的H2送至下游用户;酸性气体脱除单元产生的富H2S送往硫磺回收装置,生产出单质硫磺。

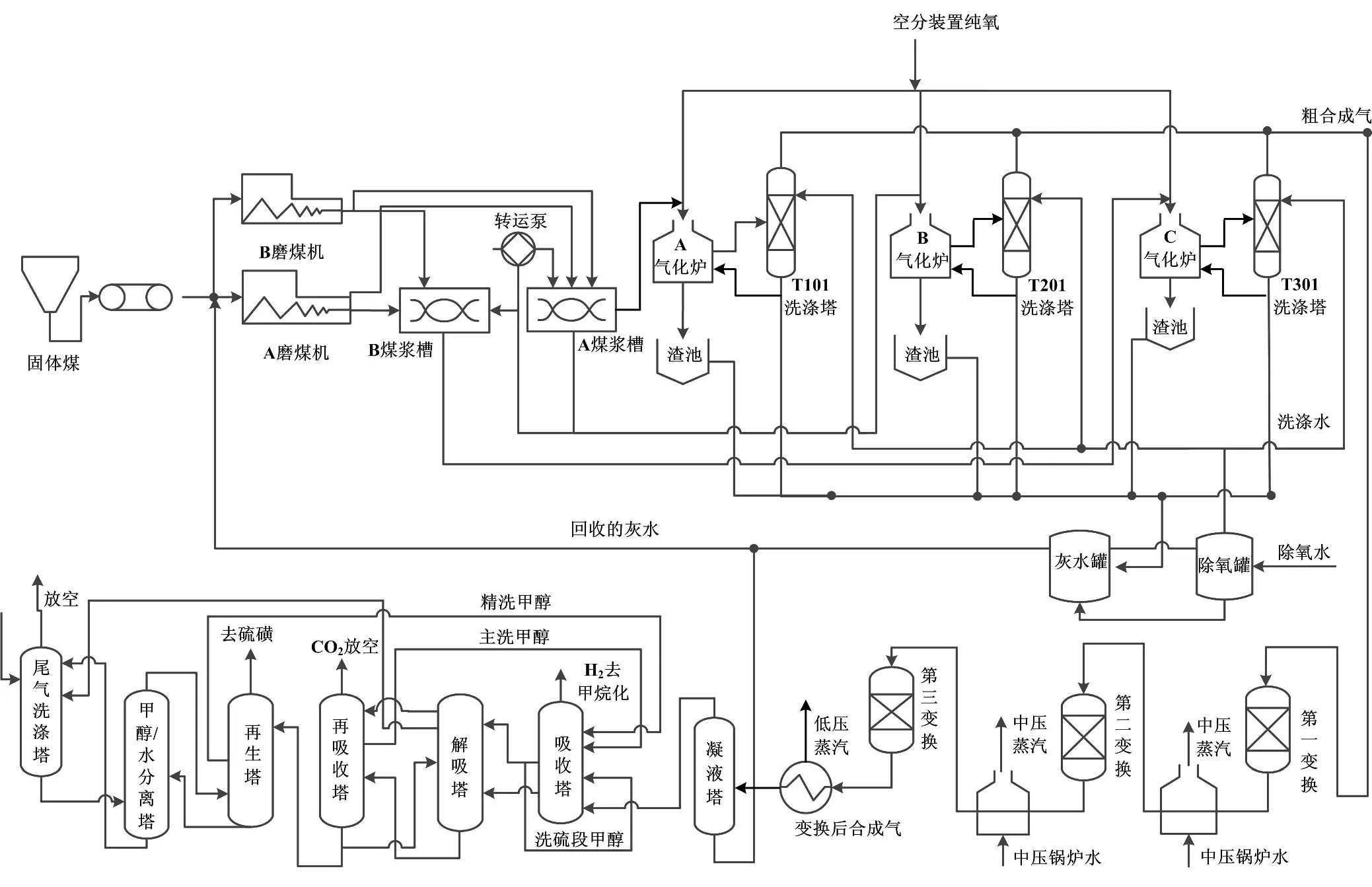

煤制氢装置工艺流程如图1所示。

图1 煤制氢装置工艺流程图

煤制氢装置采用分布式控制系统(distributed control system,DCS),实现了基础自动化。根据装置设计的要求,以及煤渣物化特性和合成气高温高压等特性,生产过程控制还存在以下改进需求。

①根据装置需氢量确定合适的进料量以及氧煤比。

本装置的负荷主要由全厂的氢气需求决定,并受上游的空分装置供氧影响,负荷变化频繁。气化炉的燃烧效率、品质取决于进煤的质量、设备的稳定性以及气化炉的状况。常规控制负荷分配随意性较大、装置平稳性较差,会造成一定的能量浪费。先进控制系统可以合理分配气化炉负荷,减少装置因下游需氢量变化而导致的氢气放空;同时,其可以通过优化气化炉反应条件提高装置产氢率。

②实现气化公用系统的平稳控制。

本装置的安全控制要求严格,过程控制存在阀门控制精度较差、对象复杂性和非线性以及抗扰动能力差等问题。本装置部分设备进行较为频繁的启停切换,增加了操作人员的劳动强度;公用系统的水经过复杂的循环利用,水平衡的稳定控制会影响整个系统的物料平稳性,并进一步影响煤制气的产品质量。常规控制存在自动化程度较低、稳定性差等问题。先进控制系统可以根据进煤品质、气化炉反应状态,对整个装置的水平衡进行解耦控制,稳定调节水煤浆的浓度,优化水气比,实现装置的平稳过渡。

③实现变换反应的平稳控制。

在变换反应单元中,装置采用三级反应器串联,使CO、H2O生成H2、CO2。其中,主要反应发生在第一和第二反应器中。反应器的入口温度和水气比控制水平影响反应的深度,气化单元的稳定性变化对入口温度和水气比扰动作用较强,且各变换反应器之间能量耦合较多,进一步增加了入口温度稳定的控制难度。因此,常规控制难以在控制反应深度的基础上保持反应系统的平稳控制和能量最大化利用的优化控制。先进控制系统可以根据进料水气比合理分配各反应器之间的温升,在稳定CO含量的前提下优化能量网络,实现装置的平稳、长周期运行。

④实现甲醇洗单元的平稳控制。

甲醇洗单元主要是对氢气中的少量硫化物以及CO2进行分离。其中,进料的稳定性、甲醇的品质、醇气比等因素会影响分离品质,装置的质量控制要求严格。常规控制自动化程度较低,且进料波动时操作人员劳动强度显著增加,装置的质量控制也无法精细化,影响了装置性能的提升。先进控制可以通过稳定进料,提前过滤部分扰动,并根据装置的负荷进行最优化甲醇温度、醇气比控制;同时,利用工艺计算结合在线仪进行精确的质量控制,可提高装置的自动化程度和平稳性。

2 先进控制技术

2.1 多变量预测控制技术

本装置的先进控制系统采用浙江中控自主研发的、以模型预测控制算法为核心的APC-Suite软件,并结合多重控制约束条件的先进控制技术进行实施。多变量预测控制算法利用历史数据和预测模型预测系统未来的输出,并按照设定的性能指标函数滚动优化,计算出一系列的控制输出轨迹,可对具有大时滞、强耦合等控制特点的被控对象进行有效控制。该算法利用当前实际值与模型计算值的比较偏差来修正预测值,能克服扰动和模型失配引起的偏差;在约束范围内通过对预定的性能指标进行滚动优化,可计算出系统将来的控制作用。以下对预测控制算法作简要介绍。

预测控制通常采用由过程测试建模得到的阶跃响应序列或脉冲响应序列模型[8],其输入输出关系如下:

(1)

式中:ym(k+j)为(k+j)时刻的系统预测输出,下标m表示模型输出;u(k+j-i)为(k+j-i)时刻的系统输入;hi为预测模型脉冲响应序列值,也称内部模型;N为脉冲响应序列长度;HP为多步输出预测时域长度。

为克服扰动和模型失配引起的偏差,可采用当前实测值与模型预测值的偏差来修正未来的预测值:

yp(k+j)=ym(k+j)+βj[yk(k)-ym(k)]

(2)

式中:yp(k+j)为校正后的(k+j)时刻的系统预测输出;ym(k)为k时刻的系统实际输出;βj为误差修正系数。

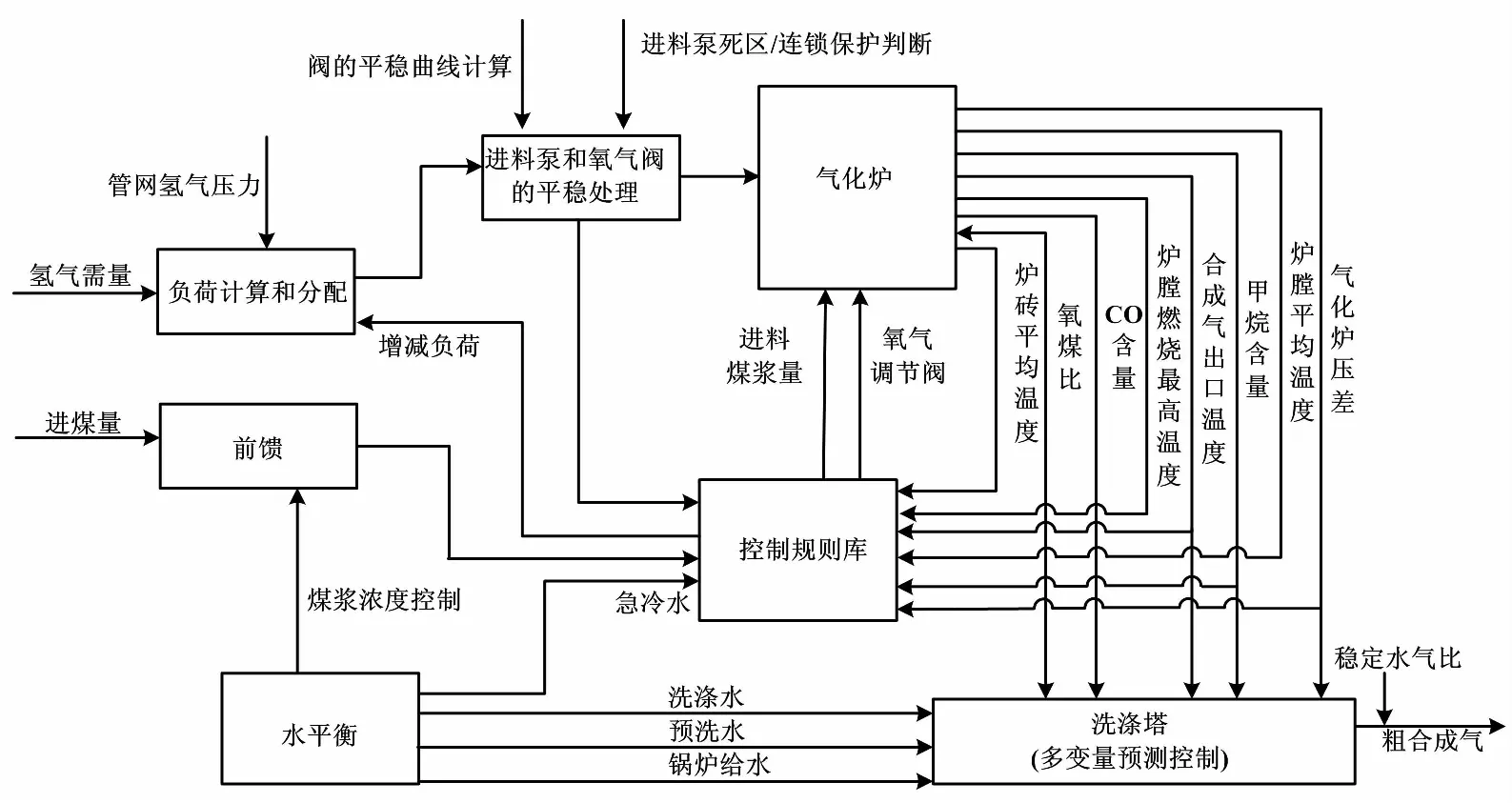

滚动优化的目标函数通常取未来预测值与目标值的二次函数与控制输入变化量的二次函数之和:

(3)

式中:ySP(k+j) 为(k+j)时刻参考轨迹设定值;Q、R为加权系数,分别表示对跟踪误差和控制增量变化的抑制;HC为控制时域长度。

通过在约束条件下求解上述目标函数,可计算出一系列未来的控制输入,但只实现当前时刻的控制作用;下一控制周期重复上述计算过程。

2.2 专家控制策略

煤制氢装置不同于常规的精馏装置,很多被控对象无法确定精确的数学模型,受控对象具有复杂性、非线性和不确定性,难以建立精确的数学模型。应用于流程工业控制的专家控制系统[9]可以引入专家系统的思想、体现先进控制系统的主要特性,能把数学算法和控制工程师的操作经验融合,最大限度地利用已有知识,达到传统控制方式难以取得的控制效果。专家控制系统是基于知识的智能控制系统,往往带有模糊性、不确定性和不完全性。与传统控制相比,专家控制可以更多地利用先验知识和在线信息、更注重实时推理和决策能力,能够取代熟练操作工人完成程序性任务,响应时间足够快,满足系统控制的实时需要,运行方便可靠。专家控制系统特别适合操作环境频繁或剧烈变化、在有限时间间隔内必须作出决策、需要专家经验或采用符号逻辑解决问题的场合,尤其是典型的煤化工装置。

APC-Suite软件自带数据库、图形化控制器设计、脚本编程功能,内置工艺计算方程式、大量的数学公式,可以把优秀的工程师控制经验和大量的控制决策约束转化为自动程序控制,更便捷地实现专家控制系统在装置生产中的应用。

3 先进控制系统

根据煤制氢装置的生产特点和运行要求,先进控制系统主要实现以下控制目标:①根据装置需氢量确定装置负荷,平稳整个装置的物料流,使气化炉平稳加减负荷,提高装置抗扰动能力和自动化程度,实现平稳控制;②稳定装置进料,优化气化炉反应参数,提高有效气产率,降低装置能耗;③合理控制水气比,降低气化装置扰动传递,实现变换单元最优化操作,优化换热网络,控制CO含量;④最优化甲醇用量,克服前序工段扰动传递,严格控制尾气H2S含量,在排放合格的前提下,降低甲醇洗单元能耗和物耗。

先进控制系统根据煤制氢装置的工艺特点,在常规控制的基础上,结合工程师和操作人员优秀的控制经验,分别建立了气化公用系统、气化单元、变换单元、甲醇洗单元四个先进控制器,并根据各单元之间的物料流、能量流关系和各反应器、塔关键温度、液位、在线仪等工艺参数,设定优化控制系统的目标。

3.1 气化公用系统先进控制

气化公用系统先进控制主要包含煤进料的平衡稳定控制和整个装置的水平衡优化控制。

气化进料系统通过两套磨煤机磨煤后,进入两台煤浆槽进行搅拌,后分三股进料进入三台气化炉。进料系统因磨煤机使用寿命、煤浆槽的搅拌器检修周期较短和装置负荷变化等原因,导致进料系统设备切换频繁、选择多样性,常规控制无法实现自动化。气化系统控制过程中,需要用到大量的水参与反应和洗涤固体煤渣,并最终回收部分水进行循环利用,装置自动化程度较低、抗扰动能力差。装置的进水和外排水需要综合判断气化单元、其他装置的供给水、雨水之间的平衡控制。

先进控制在应用多变量模型预测控制器的基础上,采用多约束和专家控制相结合的方式实现装置的自动化控制,以稳定装置进料系统、减轻操作人员劳动强度、提高装置的平稳性。

①先进控制系统通过判断和调节磨煤机进料量以及进水量稳定煤浆浓度,再根据装置的运行情况自动切换磨煤机进煤浆槽的入口和判断转运泵的方向。

②根据各个装置和单元的循环水和外供给水,结合装置的水面液位平衡实现装置的水平衡,最优化水进料分配,稳定各设备液位。

3.2 气化炉单元先进控制

气化炉单元主要包含三台气化炉和对应的三个洗涤塔,煤浆和纯氧进入气化炉进行高温燃烧反应,生成以CO、CO2、H2为主的合成气,并用洗涤水洗去煤渣。三台气化炉两开一备。随着反应的进行,气化炉会产生结焦、烧穿、温度表测量不准确、压差过大等情况,需要进行切炉操作,不断对燃烧状态不够理想的气化炉进行降低负荷操作。每台气化炉的运行周期大约为1个月。气化炉的控制安全性要求非常高,进料的稳定、氧气的稳定、进料煤的品质等都会影响燃烧的温度、转化气的有效气含量等,控制难度非常大。装置生产负荷需要根据全厂氢气供给平衡变化来确定,这就带来了如何在两台气化炉之间进行负荷变化分配以达到最优化控制的难题。先进控制系统的解决方案主要通过专家控制结合工艺计算,实现常规控制中存在的控制难题。

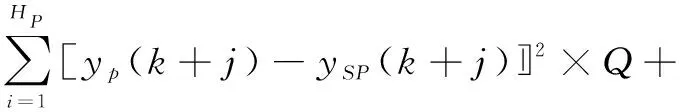

气化炉专家智能控制器结构如图2所示。

图2 气化炉专家智能控制器结构框图

3.3 变换单元先进控制

变换反应为放热反应。本单元的多余能量会利用锅炉产生的中压蒸汽和低压蒸汽进行外供和内耗,能量耦合较多。影响反应效率和热量平衡的主要因素为合成气中的水气比、变换反应入口温度以及三台反应器的反应深度分配。

先进控制系统在气化单元进行降扰动和稳定水气比的前提下,主要根据装置的整体能量分布和供给平衡情况进行反应床层温升和入口温度设定控制。先进控制器变量主要有:操作变量(一变入口温度、二变入口温度、三变入口温度);被控变量(变换气出口CO含量、一变床层温升、二变床层温升、三变床层温升、第一锅炉阀开度、中压蒸汽压力阀开度、低压蒸汽压力);扰动变量(粗合成气流量和合成气水气比计算)。为实现保证反应转化深度,利用锅炉产气量和反应器温升控制等进行能量最优分配;同时,提高装置稳定性和降低能耗,延长反应器使用周期。

3.4 甲醇洗单元先进控制

甲醇洗单元的主要控制目的是脱除变换来的合成气中的CO、CO2、H2S,生成合格的工业氢气;将放空尾气中H2S含量控制在10-6级别。该装置对前序工段带来的传递扰动克服能力较差。

先进控制系统主要根据进料变化来调节主洗和精细甲醇量,以稳定放空尾气和H2品质,提高分离效率、降低甲醇消耗、提高装置的平稳性。

①根据进料变化情况控制相应的醇气比,在此基础上稳定甲醇循环比、优化各塔吸收以及解析效果;利用物料平衡以及能量平衡,稳定控制再生甲醇浓度、解析后气体组分以及精洗后甲醇溶剂温度。

②控制甲醇洗出口H2中CO2等含量、放空CO2和尾气洗涤塔中的H2S含量,合理分配各段甲醇用量,优化甲醇用量。

③稳定解析塔和再吸收塔压力,结合工程师的经验合理利用氮气量解析H2S,提高各塔分离精度,特别是甲醇水分离塔,稳定甲醇的品质。

式(4)为通过试验测试法建立的甲醇洗单元控制动态数学模型:

(4)

式中:y1为醇气比;y2为主洗后甲醇温度;y3为H2中CO2含量;y4为尾气洗涤塔放空中H2S含量;y5为CO2放空中H2S含量;u1为主洗甲醇流量;u2为精细甲醇流量;u3为洗硫段甲醇流量;d1为进料量;d2为精细甲醇温度。

本文只列出关键的甲醇洗单元吸收塔控制的传递函数模型。为实现甲醇洗单元质量控制,需要建立目标函数,并设计合适的参考轨迹、控制结构,合理选择控制参数,以满足多变量控制的约束要求,实现复杂过程控制的动态控制和稳态优化。

4 应用效果

煤制氢装置先进控制系统投运后,取得了良好的控制效果,提高了装置整体自动化程度,并极大程度地提升了装置的经济性。

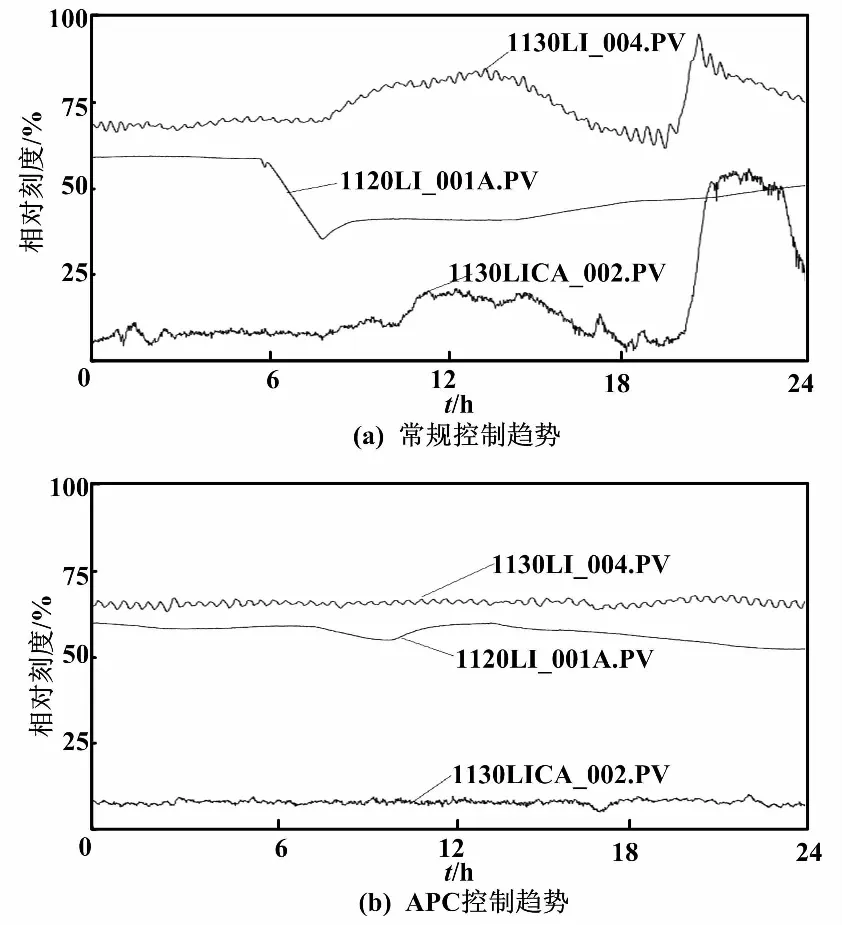

①气化公用系统应用效果对比。

气化公用系统应用效果对比如图3所示。

图3 气化公用系统应用效果对比

通过实施先进控制技术,气化公用系统的进料煤浆槽液位(1120LI001A.PV)、水系统的除氧罐液位(1130LI004.PV)以及灰水凝液罐液位(1130LICA002.PV)的平稳性都有较大提升。

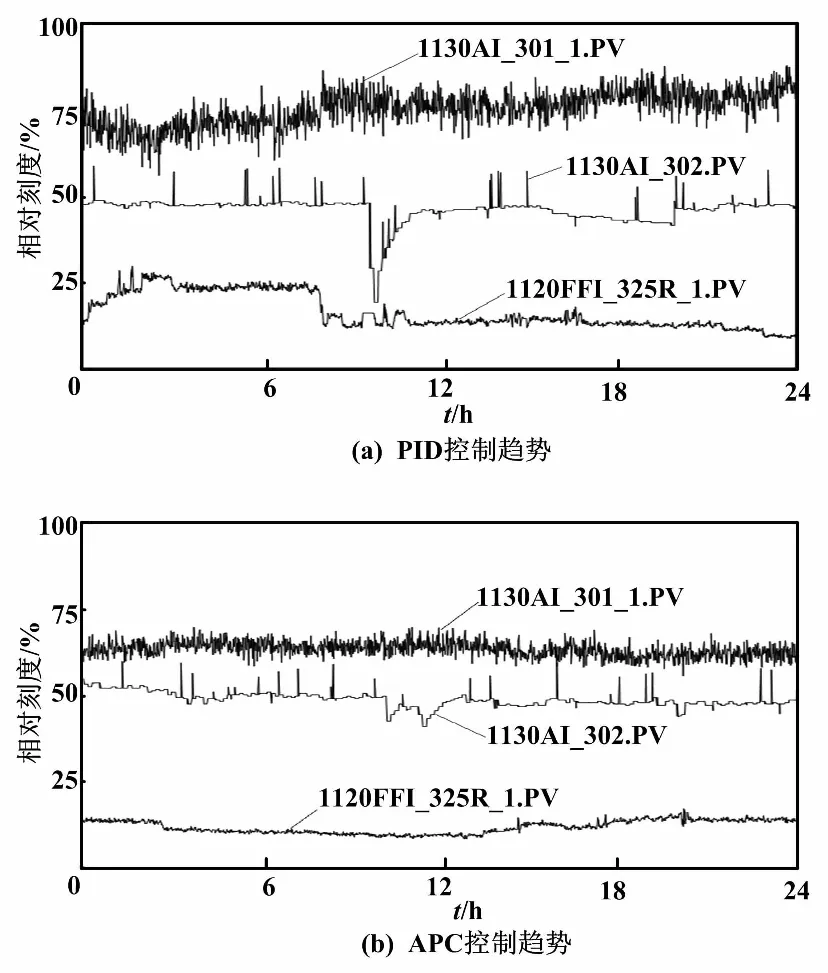

②气化炉应用效果对比。

通过实施先进控制技术,气化炉的平稳性有了较大提高,气化炉的氧碳比(1120FFI_325R_1.PV)、CO含量(1130AI_301_1.PV)、CH4含量(1130AI_302.PV)平稳性都有较大提升。气化炉应用效果如图4所示。

图4 气化炉应用效果对比

③甲醇洗单元应用效果对比。

以甲醇洗单元吸收塔为例说明,先进控制系统投用后,主要工艺参数的平稳性得到了较大改善,标准差平均降低了30%以上。吸收塔应用效果对比如图5所示。

图5 吸收塔应用效果对比

图5给出了先进控制投用前后吸收塔工艺参数的对比情况。图5中:1220TI_013.PV、1220AI_00.PV和1220AI_007.PV分别是精洗后甲醇温度、CO2放空中H2S含量和尾气洗涤塔放空中H2S含量。

5 结束语

煤制氢装置应用先进控制系统后取得了明显的成效。先进控制有效克服了装置负荷波动、单元间扰动传递等问题,提高了装置的自动化程度,提升了装置的控制水平。从经济效益方面看,通过先进控制和工艺参数优化,降低了装置煤单耗1.83%,经测算,年经济效益可达387万元。此外,先进控制系统还起到降低操作人员劳动强度的作用,得到了操作人员的认可和欢迎。