手机机身轮廓分段定位检测方法研究

2018-12-28宋照肃

苏 波,宋照肃

(河南理工大学电气工程与自动化学院,河南 焦作 454000)

0 引言

在工业生产过程中,要求手机边框关键位置的检测具有一定的精度和速度。传统检测方法的精度和速度都有一定的局限性,已经很难满足现代化工业的要求。手机机身轮廓定位检测的难点就是圆弧的查找以及与直线边缘的衔接。采用现代机器视觉检测技术,通过图像处理来完成工业测量检测,具有非接触、柔性好、精度高、速度快、自动化和智能化水平高等优点,可以很好地满足现代化工业生产的要求,确保产品的质量[1-2]。

本文利用机器视觉软件halcon搭建的检测系统,通过图像预处理、拟合参数等步骤,得到手机边框的轮廓。

1 成像模型中参数的确定

成像模型中,参数的确定是通过标定过程实现的。在精密测量领域,标定环节是实现和保证精度的关键[3]。对于视觉测量而言,被测对象除通过分析二维图像特征坐标得到的光学成像外,还涉及图像传输、图像处理、结构设计、系统组建等多个环节,使精度控制和标定问题更加突出。

此局部标定可消除引入激光BOX的误差,构建CCD图像坐标系与激光打标坐标系之间的转换关系。局部标定的原理是:利用激光打标图档,在3M纸上相应成型薄膜(in modling film,IMF)轮廓线位置周围打出圆的阵列,同时打出六个比较大的Mark点。Mark点分别分布在打标图档的上、中、下三个部分,每个部分各两个。打标图档中,所有圆的坐标都是已知的。打标好的3M纸在CCD下,分别保存IMF在三个位置的图像。标定过程中,利用Mark点把图像旋转正,对圆的阵列区域进行切分。每四个圆切分成一个小区域,然后在小区域内进行标定,并计算出小区域内CCD

图像坐标系与激光打标坐标系之间的转换关系,俗称转换矩阵。对于小区域内图像坐标系下的坐标,可以利用对应的小区域转换矩阵,计算出在激光打标坐标系内的相对坐标。

2 检测系统构成及规格参数

2.1 系统构成

机器视觉的检测系统主要通过工业面阵相机采集图像,工业相机进行标定;利用机器视觉软件halcon处理相机采集到的图像,并通过典型边缘检测方法找出手机边框的各个直边;通过边缘拟合方法,找到手机边框的轮廓。

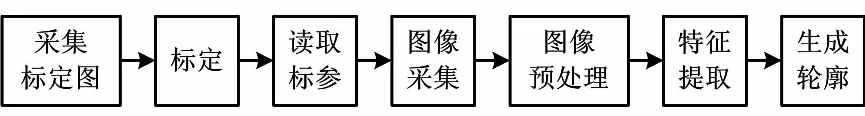

检测系统流程如图1所示。

图1 检测系统流程图

2.2 规格参数

硬件主要由工业面阵相机、光学镜头、可调节光源、运动控制平台等组成,图像处理模块主要由Halcon和VC++编程软件组成。系统硬件和软件参数如表1所示。

表1 系统硬件和软件参数

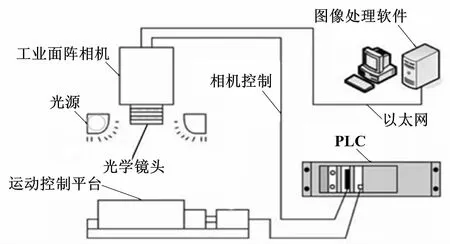

采用工业面阵相机、光学镜头、计算机以及机器视觉软件halcon等部件,搭建一个简易的机器视觉检测系统。该检测系统结构如图2所示。

图2 检测系统结构图

3 图像处理

视觉测量中的图像处理大都包括预处理和精密处理两个环节。预处理是在保证算法稳定性的前提下实现特征的概略定位分析,消除对特征提取敏感的噪声数据和冗余信息,为后续的精密处理作准备。常用的预处理方法主要包括图像滤波、特征增强、区域分割和边缘检测等[4-7]。将手机边框分上、中、下三部分,每部分独立定位轮廓,再利用三部分各自的基准点进行拼接,以形成一个完整的闭合轮廓[8-9]。

3.1 拉普拉斯高斯算子

由于拉普拉斯(Laplacian)算子对噪声特别敏感,为了减少噪声的影响,Marr与Hildreth将高斯函数与Laplacian算子相结合,提出了拉普拉斯高斯(Laplacian of Gaussian,LoG)算子。其基本思想是先用高斯函数进行平滑处理,再用Laplacin算子进行边缘检测。

采用LoG算子,对手机边框的边缘进行平滑和检测:先找到各个边以及圆弧,再利用基准点的坐标信息形成闭合轮廓。

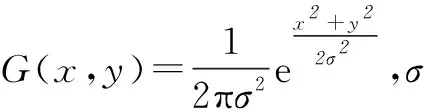

对于图像f(x,y),首先用高斯函数G(x,y)与图像作卷积平滑噪声,表示为:

g(x,y)=G(x,y)×f(x,y)

(1)

对平滑后的图像g(x,y)求二阶导数。由线性系统中卷积和导数的可交性得到:

(2)

(3)

根据式(3)可知,参数σ越大,平滑程度越显著,对噪声的抑制效果越好。在实际应用中,根据噪声和边缘定位要求来选取参数。

3.2 边框模板的建立

边缘查找有找点模式和定位模式两种,分别适用于建模和模板匹配。定位模式的优点是在进行圆弧查找的过程中,即使部分少量的点没有找到,仍然可以很好地拟合出圆弧;但该模式的精度不及找点模式。

将手机边框分成上、中、下三部分,对每一部分分别建立模板,再根据各自的基准点拟合成一个完整的轮廓。

(1)上半部分:利用LoG找边算法,分别找出左侧边缘、右侧边缘、上侧边缘。

①找边算法在建模界面上开放了相关参数,比如取点方向、取点方式、阈值、平滑系数、找边宽度,方便调整参数抓取更真实的边界。

②根据找到的左边缘和上边缘端点,依次生成生成卡尺找点工具;调整左圆弧参数找出圆弧边界点,把一系列的点拟合出来并生成左圆弧。如果找点模式生成的左圆弧边界很好,可以以此左圆弧创建左圆弧定位模板,设置左侧基准点,跟随定位模式下的几何定位中心,为定位模式作准备。

③根据找到上边缘和右边缘的端点,依次生成卡尺找点工具,调整右圆弧参数找出圆弧边界点,把一系列的点拟合并生成右圆弧。如果找点模式生成的右圆弧边界很好,可以以此右圆弧创建右圆弧定位模板,设置右侧基准点,跟随定位模式下的几何定位中心,为定位模式作准备。

④对左边缘、左圆弧、上边缘、右圆弧、右边缘进行拟合,生成上半部分轮廓。

(2)中间部分:利用2D找边算法分别找出左侧边缘、右侧边缘。

①找边算法在建模界面上进行了相关参数开放,比如取点方向、取点方式、阈值、平滑系数、找边宽度,方便调整参数抓取更真实的边界。

②根据找到的左右两侧直线,生成中间部分的两段轮廓。

(3)下半部分轮廓查找步骤与上半部分相同,在此不作赘述。

3.3 最小二乘模板匹配法

最小二乘模板匹配法具有精度高、稳定性和灵活性强等优点,是目前应用广泛的高精度模板匹配方法[10-11]。利用最小二乘模板匹配方法实现特征边缘提取,由于被测特征模式在测量前已知,根据被测特征的预定模式,通过数学分析的方法生成一个理想的小块边缘模板。将此模板与测量图像进行匹配,精确提取特征的边缘位置,进而利用解析方法求解被提取特征的特征点。

设f(x,y)为给定模板的灰度、g(x,y)为测量图像匹配窗口的灰度。由于模板与测量图像的匹配子图间存在放射变换,有:

(4)

式中:(xf,yf)为给定模板上的点;(xg,yg)为测量图像中的对应点。

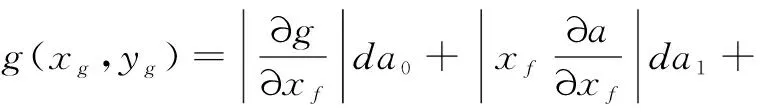

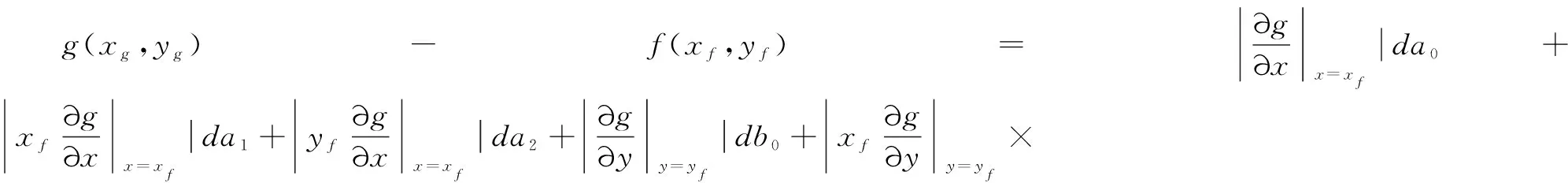

匹配过程就是解算出变换参数(a0,a1,a2,b0,b1,b2)。由于待提取边缘点在给定模板上的精确坐标已知,在获得精确变换参数的情况下,即可得到测量图像中待提取边缘点的精确位置。g(xg,yg)在a0=0、a1=1、a2=0、b0=0、b1=b2=1处展开成泰勒级数,结合式(4),有:

(5)

式中:(da0,da1,da2,db0,db1,db2)为变换参数(a0,a1,a2,b0,b1,b2)的改正数。

由式(5)可知,对应点的灰度差为:

(6)

依据最小二乘法准则可知,方均误差最小,因此有:

(7)

式中:求和符号是对窗口内的所有像素点求和。

(8)

由式(7)可推出下列矩阵方程:

(9)

式中:Δ=g(xf,yf)-f(xf,yf)。

求解此矩阵方程,即可获得变换参数的改正数(da0,da1,da2,db0,db1,db2)。

最小二乘法是一个迭代的过程。将第一步的粗提取结果作为变换参数的迭代值,根据矩阵方程求解变换参数的改正数,进而用改正后的参数对测量图像中的点进行重采样。计算模板与匹配子图的相关系数;若相关系数大于预定阈值,则迭代结束计算出最优匹配位置和相应的误差;否则,重复迭代过程。应用最小二乘模板匹配法,通常将测量图像中的待匹配子图像旋转成水平影像,采用一维搜索实现匹配。

4 重复性试验和稳定性试验

4.1 重复性试验

为了确定边缘检测系统的重复测量精度,采用传统的检测方法对大量物料进行边缘检测,以查看各个直边和圆弧并且测量其误差。该系统要求误差在0.01 mm以内。对10片物料分别进行边缘检测,并测得误差。

根据式(9),对数据进行平均误差的计算。

(10)

式中:xi为第i次测量的数据;u(x)为平均误差。

由以上结果得出本系统的平均误差为0.002 9 mm。

4.2 稳定性试验

该系统要求物料边缘的检测误差必须在0.001 mm以内。对10片物料分别进行边缘检测,再将其放在检测系统的测量位置进行100次测量,利用图像处理技术获取其像素值。检测结果表明,该系统检测基本无误,具有一定的可行性。

5 结束语

通过对物料边缘的视觉检测简易系统的分析,利用COMS相机对物料进行实时图像采集,并进行图像增强、图像分割、图像细化等一系列预处理操作。运用计算机视觉halcon软件库中的编写代码程序对手机机身轮廓分段定位检测,从而获取轮廓的直线边和圆弧处的位置像素值;再利用基准点对图像进行拼接,形成一个完整的闭合轮廓。在图像处理界面上建立手机边框的模板,再利用最小二乘模板匹配方法进行模板匹配。同时,对重复性和稳定性进行了试验分析。试验结果表明,该测量系统的精度可达0.001 mm,平均误差达到0.002 9 mm,满足测量要求。该系统具有一定的可靠性。