结绳式牡蛎采苗串生产装置设计

2018-12-28李海芸邱荣斌叶大鹏

李海芸,邱荣斌,叶大鹏

(福建农林大学机电工程学院,现代农业装备福建省高校工程研究中心,福建 福州 350002)

牡蛎因其肉味鲜美、营养丰富,具有“海中牛奶”之称[1],具有很高的经济价值,是世界各国重要的海水养殖对象,已成为中国乃至世界养殖产量最大的经济贝类。2015年,中国牡蛎养殖产量占世界牡蛎养殖总量的70%,已成为全球最大的牡蛎养殖国和消费国,牡蛎养殖在中国海洋水产养殖中占据重要地位[2]。2017年,牡蛎养殖产量达到4 879 422 t,比2016年增加44 895 t。目前国内绝大部分牡蛎养殖是垂下式养殖,苗种主要依靠自然海区的人工采苗串采捕,因而采苗串不可或缺且需求量大[3]。然而生产牡蛎采苗器技术落后,完全依靠手工制作,导致牡蛎采苗串供应无法满足牡蛎养殖的需求。人工采苗串存在着制作工艺落后、生产效率低下、制作成本高昂、劳动力短缺等问题。实现牡蛎采苗串生产的自动化成为推动牡蛎养殖现代化的一大关键。

设计了一种牡蛎采苗串自动化生产专用装置,牡蛎采苗串制作中自动化成串制结,用机械流水循环作业的方式代替传统手工工艺,在一次工作中完成上料、冲孔、穿绳、打结、裁片、收串等一系列工序,服务于垂下式牡蛎养殖的采苗串生产。该装置能有效提升劳动效率、降低劳动强度,可满足牡蛎育苗场、牡蛎养殖合作社和大型牡蛎养殖户的需求。

1 总体结构与工作原理

1.1 总体结构

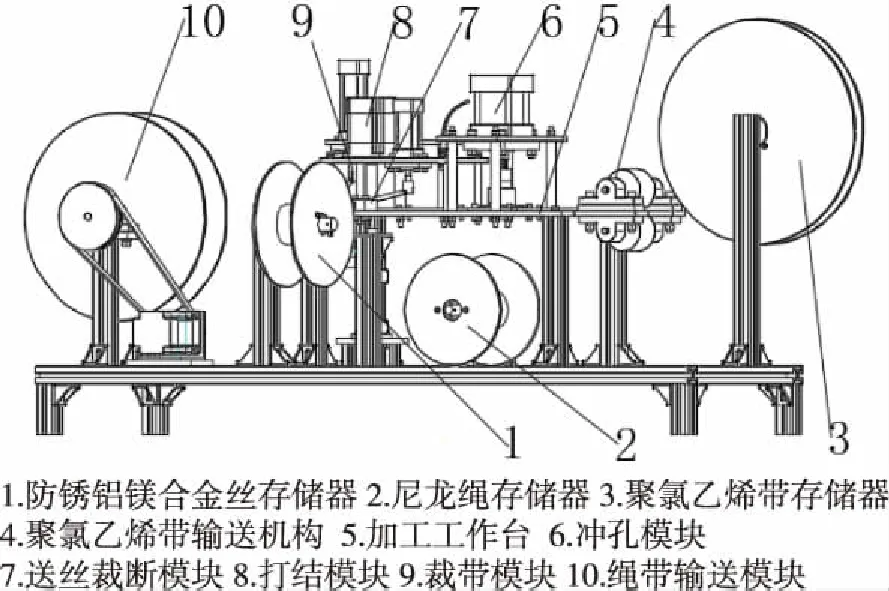

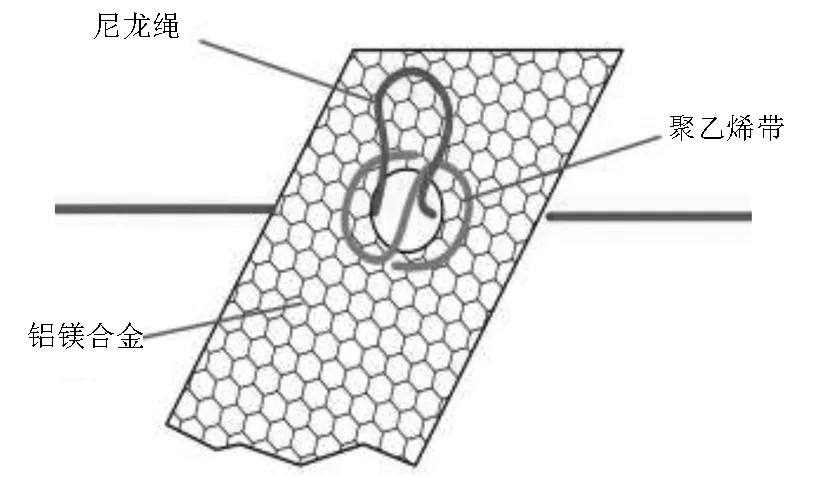

结绳式牡蛎采苗串自动化生产装置采用模块化设计[4-7],整体结构如图1所示,主要由原料存储装置(包括防锈铝镁合金丝、尼龙绳、聚氯乙烯带存储器)、加工工作台、冲孔模块、送丝裁断模块、打结模块、裁带模块等组成。

图1 总体结构图

1.2 工作原理

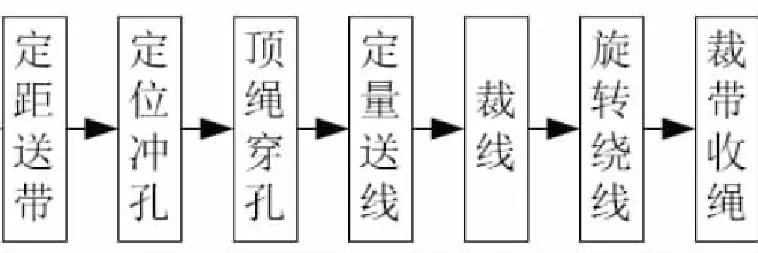

运用PLC控制电机和气缸有序作业,将防锈镁铝合金线、尼龙绳、聚氯乙烯带经过一套完整的流水线生产工艺(图2),实现冲孔、顶绳穿孔、打结、裁带、收串等一系列工序,进而获得符合要求的结绳式牡蛎采苗串,实现自动化生产牡蛎采苗串。

图2 加工工艺流程图

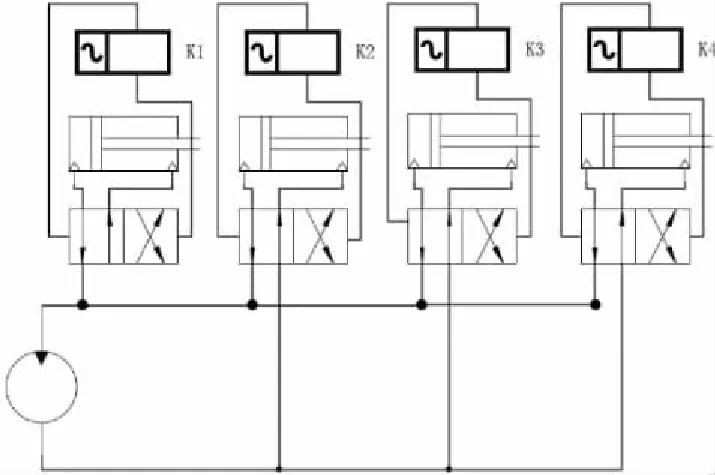

1.3 动力传送系统

装置动力传送采用机械传动与气压传动相结合。机械传动主要用于原料供给和收串运动,采用一级齿形带传动,步进电机为动力源,可精确控制执行件行程;气压传动主要应用于冲孔、顶绳、裁线、裁带工艺。该组合传动方式结构简单、节省空间,且经济性好。PLC输出端通过控制4个继电器的通断来控制4个气动阀的换向,从而控制4个气缸的运行,气动回路如图3所示。

图3 气动回路图

2 主要工作部件设计

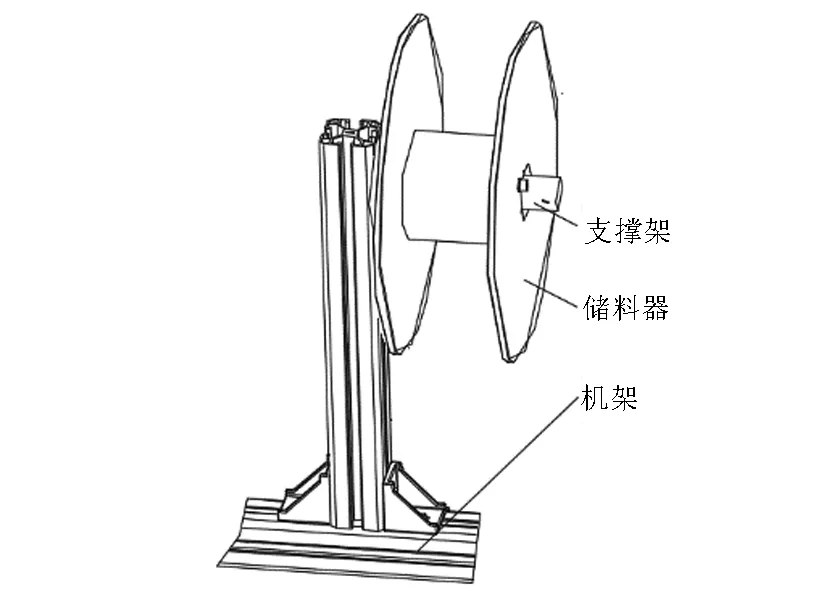

2.1 原料储存装置

原料存储装置为可拆结构,用于储存待加工的防锈铝镁合金线、尼龙绳和聚氯乙烯带,各存储器结构相似。聚氯乙烯带储存器(图4)在采苗串制作过程中确保原料的持续稳定供给和便于更换,避免发生卡壳现象。

图4 聚氯乙烯带储存器

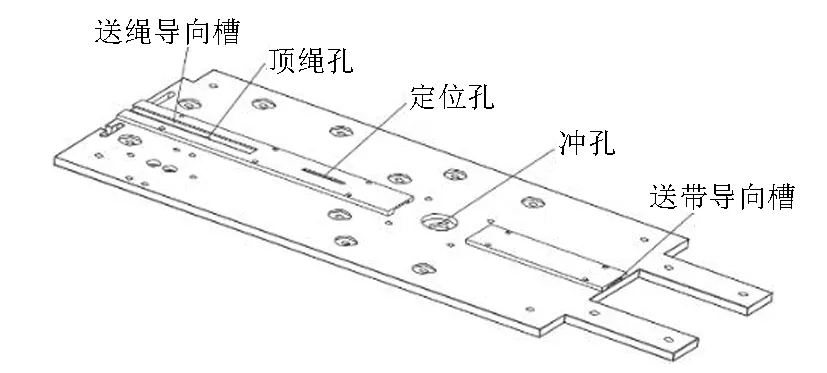

2.2 加工工作台

工作台(图5)机架采用铝合金型材搭接而成,承受来自铝合金工作台上所有部件的质量。送带导向槽由左至右横穿整个工作台中心,实现对聚氯乙烯带传输导向的同时,不仅在冲孔环节中卸下冲孔后箍在凸模上的聚氯乙烯带,而且在打结环节对其进行限位和盖压,防止在顶绳过程中聚氯乙烯带弯曲或撕裂。

图5 工作台布局

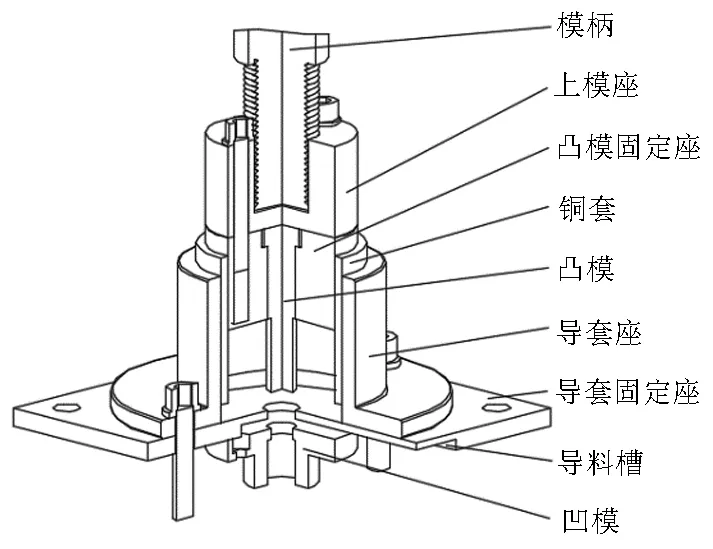

2.3 冲孔模块

冲孔模块(图6)采用冲裁方式,在处于送带导向槽中的聚氯乙烯带上完成精确位置冲孔,用于后续尼龙绳穿过。导向元件保证凸凹模间隙要求,利用气缸作为冲裁动力,动作简单、迅速,适合应用于大批量冲孔加工,且冲孔的孔形及尺寸误差较小,通孔周边不易产生裂纹,避免在牡蛎养殖过程中出现脱落。

冲裁过程中,冲孔气缸主要受到冲裁力、卸料力以及推件力。冲裁力为冲裁过程主要受到的阻力,冲裁力的大小随冲裁程度产生变化,计算公式如下:

F=KLtτ0

(1)

式中:F—冲裁力,N;K—安全系数,取值1.3;L—剪切长度,mm;t—冲裁板料厚度,mm;τ0—冲裁板料的抗剪强度,MPa。

卸料力特指冲裁气缸与聚氯乙烯片分离所需要的力;推件力特指将冲裁气缸从冲裁过的聚氯乙烯片里脱离所需要的力。计算公式如下:

F卸=K卸F

(2)

F推=nK推F

(3)

式中:F卸—卸料力,N;K卸—卸料力系数,N;F推—推件力,N;K推—推件力系数,K卸—卸料力系数,经查阅相关资料[8],分别取值为0.05、0.06。

由此可计算冲裁过程中受到的总冲裁力:

F总=F+F卸+F推=3 265+163.25+391.8

=3 820.05 N

(4)

查阅气缸理论出力表,经分析,选取气缸型号为SC80×25,气缸轴颈25 cm,当处在正常大气压0.9 MPa时,计算冲裁力可达4 523 N,大于总冲裁力,满足控制系统要求。

图6 冲孔模块

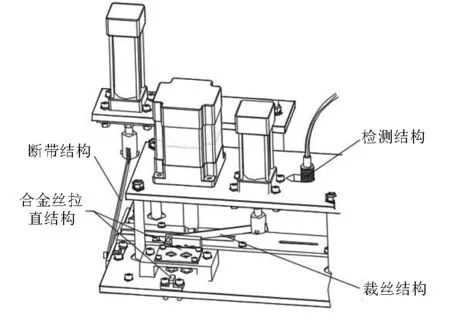

2.4 送线裁断模块及裁带装置

聚氯乙烯带裁断模块结构,采用摩擦传动原理,2个送丝滚轮将镁铝合金丝从原料盘牵引出并拉直,之后快速准确地定量输送进顶绳机构的U型槽中,通过裁刀裁剪的方式进行裁断(图7)。使用气缸和铡刀的连接件,将气缸的直线往复运动转换为铡刀一定角度的回转裁剪运动,实现对聚氯乙烯带的裁剪。为避免裁剪聚氯乙烯片过程中将尼龙绳裁断,将铡刀架分割成两段,中间留一段通槽。在裁剪过程中,尼龙绳将通过装绳轮自动弥补长度,使得尼龙绳可延槽被顶下,从而避免其被裁断。

图7 送线裁断装置与裁带装置

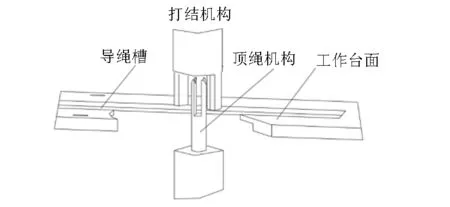

2.5 打结模块

牡蛎采苗串的固结要求不同于海带打结机的单结制作,亦不同于缝纫机的双线连续打结,而是单线成串制结,且每相邻采苗器间距要求为约15 cm[9-10]。打结模块[11-12]如图8所示。当聚氯乙烯带冲孔后,由收绳系统牵引至穿绳孔的位置,在气缸驱动下,顶绳机构将两股尼龙绳从下方平滑地垂直顶过聚氯乙烯带上的冲孔,其弧形顶端托住绳子,形成拱形绳孔,使镁铝合金丝能穿过顶绳机构顶端U形槽,待镁铝合金丝裁断,步进电机驱动旋转机构以顶绳机构U形槽为支点和固定端,绕顶绳装置360°旋转,形成S型结,将尼龙绳固结在聚氯乙烯片的通孔上方,顶绳装置回收,绳子不会被带回,打结工序完成(图9)。

图8 打结模块

图9 打结效果示意图

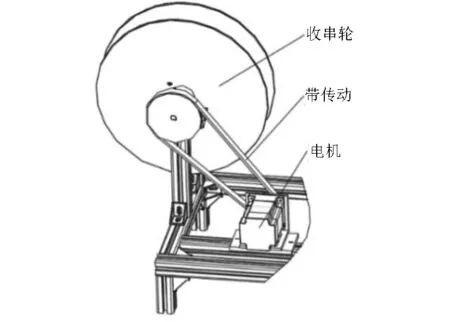

2.6 绳带输送模块

绳带输送模块(收串机构)对冲完孔的采苗片实现定距传输[13-16],精准地将采苗片上的孔输送至指定固结位置,且避免出现累计传输误差以影响固结工作[17]。收串机构(图10)将定距送片与收合采苗串同步结合,通过尼龙绳牵引聚氯乙烯带完成片的传输,避免聚氯乙烯片与送片导向槽之间因摩擦力过大而引起翘曲现象,从而阻碍传输,同时也完成了顶绳、打结工序的张紧和采苗串的收合。在尼龙绳和聚氯乙烯带紧固结合后,由收串轮对采苗串进行收集,同时尼龙绳牵引原料带沿工作台上的送片导向槽行进,实现采苗串成品和原料的传输。定距输送带通过定位冲孔装置和固结装置中间的漫反射式激光传感器实现精准定位。从左到右定位冲孔工位、光电传感器检测工位、固结工位之间间隔的采苗片长度。收串轮转动,直到光电传感器检测到聚氯乙烯带上的通孔,收串电机停止,此时聚氯乙烯带上的通孔被精确送到固结工位,以保证顶绳绕丝杆能顺利穿过通孔完成聚氯乙烯带的固结,接着设备同步完成冲孔、顶绳固定、裁片动作后,收串轮继续转动开始下一个工艺流程。

图10 收串机构

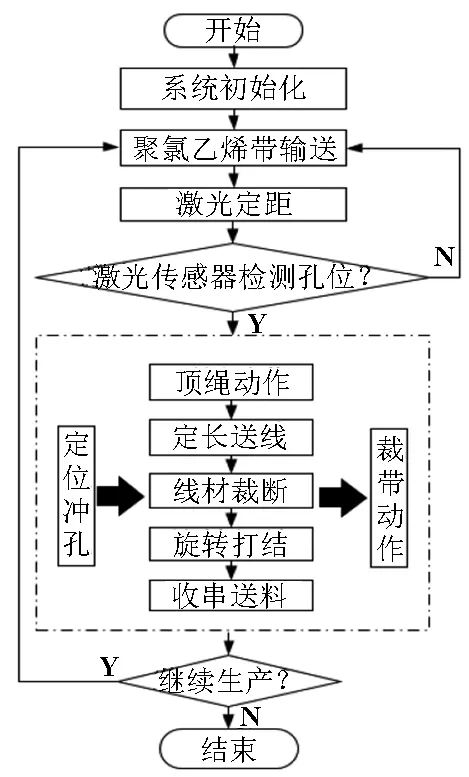

3 控制系统设计

根据牡蛎采苗串的生产工艺和机械结构,以西门子S7-200 PLC为控制核心,精确控制各执行元件动作。以西门子Smart 700 IE 液晶触摸屏为人机交互界面,实现生产过程实时监控,工艺参数实时修改,实时数据库以及报警等功能[18-22]。使用Step7 MicroWIN编程软件,编制PLC梯形图程序,保证各个程序块的共同协调运作。如遇某个环节故障,全部工作部件停止,直至故障排除后方能启动。PLC控制系统控制程序流程如图11所示。

图11 控制流程图

4 试验分析

4.1 采苗串生产情况

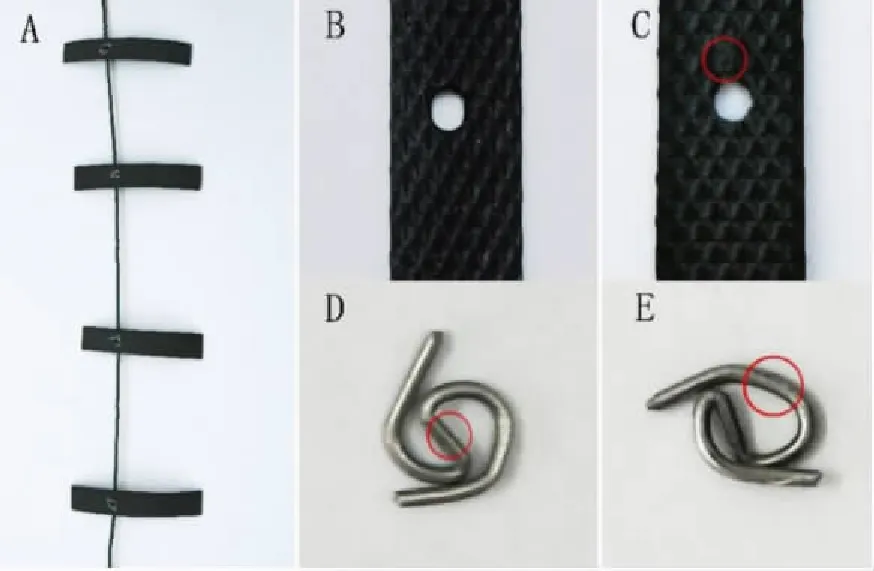

图12为结绳式牡蛎采苗串自动化生产装置试验样机。为了验证所设计的牡蛎采苗串自动化生产装置功能的可行性和性能的稳定性,设置5组试验,每组自动加工20 min,试验用聚氯乙烯带宽度为28 mm,定距向前输送150 mm;防锈镁铝合金丝定距输送距离50 mm,随旋转绕线机构顺时针回旋360°。试验制得牡蛎采苗串情况如图13所示。

图12 试验样机

图13 分组试验制得牡蛎采苗串

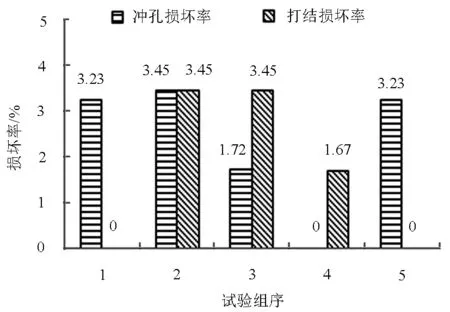

图13A为生产的新型牡蛎采苗串,试验各组采苗串结点打结基本完好,防锈镁铝合金丝形成S型结以及裁带均未出现较大质量问题,不影响采苗串的使用;图13B所示为完好的聚氯乙烯带冲孔;图13C红线圈所示,出现个别冲孔撕裂的情况,可能是由于在冲孔模块凹凸模具的结构设计方面存在不足;图13D所示为正常防锈镁铝合金丝形成S型结,其中红圈所示位置为尼龙绳穿引位置;图13E红圈所示为尼龙绳穿引位置,出现单面闭合情况,在长期使用过程中可能引起尼龙绳滑落,可能是由于顶绳机构将尼龙绳垂直顶过聚氯乙烯带上的冲孔,形成拱形绳孔的角度有所偏差导致。

采苗串生产损坏率计算:

k=q/(a·b)

(5)

式中:k—损坏率,%;q—冲孔/制结损坏数,个;

a—采苗串串数,串;b—每串采苗串上制结数,个/串。获得试验制结情况如图14所示。采苗串自动化生产装置在连续加工状态下,生产的平均成功率达96.55%以上,人机交互界面实时显示设备运行状态,整机运行安全平稳,未发生卡料现象。

图14 试验各组的损坏率情况

4.2 可选用制结材料对比

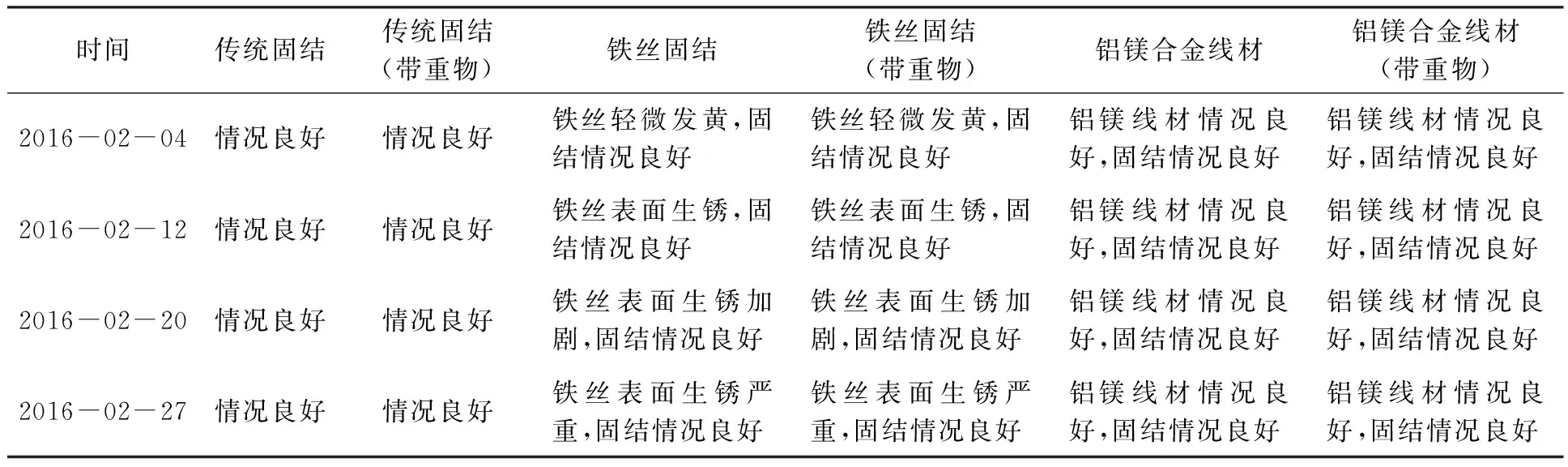

为了保证镁铝合金线材作为打结材料固结的可靠性,将传统的牡蛎采苗串与设计所用的采苗串浸于海水中进行对照实验。按时间分别记录采苗串的情况。截取1个月的实验数据用以参考。由表1可知,铝镁合金线材固结的牡蛎采苗串在经历了1个月以上的海水冲刷与浸泡后,线材表面没有生锈失效的情况,固结情况良好,牡蛎苗片的位置也没有发生很明显的变化,符合预期的要求。

表1 制结材料试验对比情况

4.3 自动化样机与人工成本对比分析

试验样机制作成本主要包括机械结构制作加工费和控制系统硬件材料费等。其中机械结构制作加工费约7 800元。控制系统硬件如西门子PLC S7—200,1300元;位控模块EM253,750元;步进电机86BYG250B、86BYG250H和42BYGH47,1 100元;开关电源,190元;人机交互界面西门子Smart 700 IE,1 080元;其他780元。合计13 000元。牡蛎采苗串需求量:

K=n/(m·s)

(6)

式中:K—牡蛎采苗串需求量,串/年;n—牡蛎年产量,万t;m—每串附着牡蛎质量,kg;s—牡蛎采苗串使用寿命,年。

以2016年牡蛎年产量进行估算,牡蛎采苗串需求量为2.44×108(串/年)。传统方式制备牡蛎采苗串需雇佣工人,以工人每天工作10 h计算,每个工人每年可以固结约500串,为了满足以上牡蛎采苗串年需求量,需要雇佣约48.8万的工人;而按现有的每串人工费0.2元计,每年需花费的人工费约为4 880万元。表明牡蛎采苗串的制备效率有很大的提升空间,且其加工费用也有很大的缩减空间。如果能够使用合理的机械代替人工,进行牡蛎采苗串自动化生产制备,不但能提高效率、降低成本和释放劳动力,还能促进水产养殖业的自动化发展。

5 结论

结绳式牡蛎采苗串自动化生产装置通过模块化设计,利用齿形带传动和气压传动相结合的动力传输方式,实现采苗串的自动化生产,同时在一次工作中完成输送、冲孔、打结、裁剪、回收等,提高了生产效率,降低了劳动强度和人工成本。试验表明,该装置结构设计合理,已基本上实现预期功能,传感器检测与PLC系统共同作用,运行平稳可靠。该装置目前仅适用于生产垂下式牡蛎采苗串,考虑到今后在水产养殖业上的推广,可以通过对样机机械结构和控制系统的完善、调整,实现多种固着型贝类采苗串的自动化生产。

□