核电机组堆内构件螺栓断裂事故分析与改进研究

2018-12-28王庆田胡朝威吴水洁

王庆田,胡朝威,李 燕,张 翼,李 浩,吴水洁,陈 忻

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,四川 成都 610041)

堆内构件是指反应堆压力容器内除燃料组件及其相关组件、堆芯测量、辐照样品监督管和隔热套组件以外的所有堆芯支承构件和堆内结构件,安全等级为LS级,抗震类别为Ⅱ类,质量保证分级为Q1级。堆内构件分为上部堆内构件(含控制棒导向筒,对于 “华龙一号”、欧洲先进压水堆EPR和AP1000堆型,还包括仪表套管组件)、下部堆内构件、压紧弹簧和紧固件。堆内构件零部件多达上万个,焊缝一万三千余处,焊点近两万余处,现场焊点也多达两千多处。由于紧固件多次在运行过程中出现事故,因此其原材料设计、防松措施等一直备受关注,现在广泛采用的锁紧帽和锁紧杆点焊防松措施效果良好。

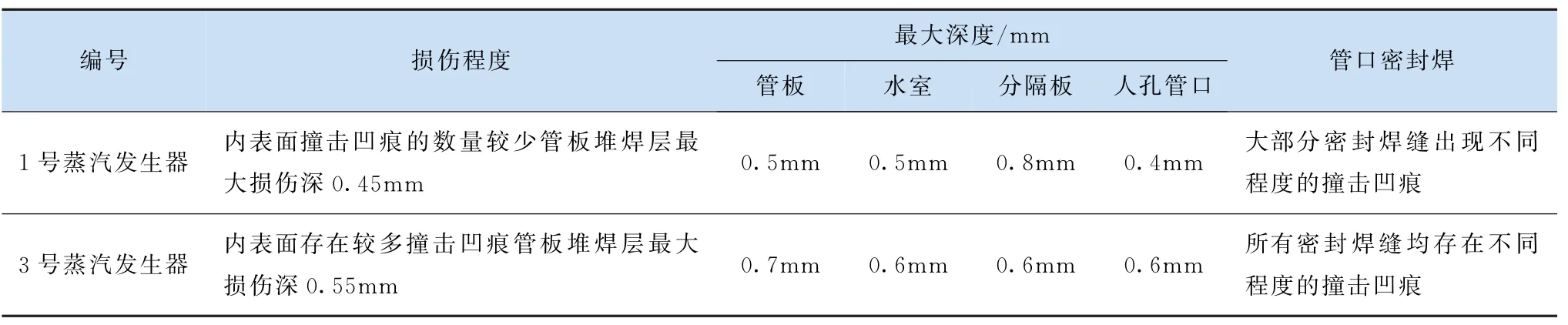

阳江核电站2号机组在热态功能试验期间出现的螺栓断裂事故,导致包括蒸汽发生器、压力容器筒体与下封头、三个主管道回路、主泵和堆内构件多个零部件在内的一回路系统出现不同程度的划痕、凹痕和磕碰损伤,其中蒸汽发生器一次侧热端水室出现大面积损伤,单点最大损伤深度为0.8 mm。此外,监察还发现SG1一次侧热段水室约有80%的传热管口密封焊存在不同程度的损伤,SG3一次侧热段水室的4474根传热管口密封焊几乎均存在不同程度的损伤。损伤返修和后续处理前后共经历半年之久,造成了较大的人力财力和物力损失。本文通过分析螺栓断裂产生的原因,并从设计上和质量保证等方面提出了相应的改进措施。

1 螺栓断裂及其造成的损伤

阳江核电站2号机组在热态功能试验期间,松动部件和振动监测系统 (KIR)先后监测到3号和1号蒸汽发生器 (SG3/SG1)出现振动报警信号,于是终止了热态试验。经过对3台蒸汽发生器内部检查,在SG1、SG3一次侧热端水室分别发现3个异物和2个异物,同时发现SG1和SG3一次侧热端水室的分隔板、管板密封焊缝、水室下封头内表面堆焊层均有不同程度的撞击痕迹。对压力容器开盖后的监察发现,下部堆内构件二次支承与仪表套管中L9位置I型仪表套管与小栅格板连接的4颗螺栓中缺失了2颗,位置为135°和225°方向,脱落的螺栓和锁紧帽分别在蒸汽发生器热端水室和控制棒导向筒内发现。其中,两个螺栓已经在螺纹头部和螺杆部位断裂,锁紧帽也沿着锁紧壁撕裂。

为了评估螺栓断裂以及锁紧帽撕裂脱落对一回路设备造成的影响,确保一回路设备的完好无损且不影响其正常使用功能,对一回路设备进行了全面检查,包括蒸汽发生器、压力容器筒体与下封头、三个主管道回路、主泵和堆内构件多个零部件在内的设备受损,受损情况如下。

1)蒸汽发生器的受损情况较为严重,如表1所示。

表1 蒸汽发生器损伤情况Table 1 Damage of SG

2)RPV顶盖和稳压器未发现损伤。

3)反应堆压力容器 (简称RPV)筒体发现12处凹痕或划痕,凹痕最大深度约为0.2 mm,划痕长度最长约为200 mm;RPV下封头发现19处凹痕或划痕,凹痕最大深度约为0.4 mm,划痕长度最长约为650 mm。

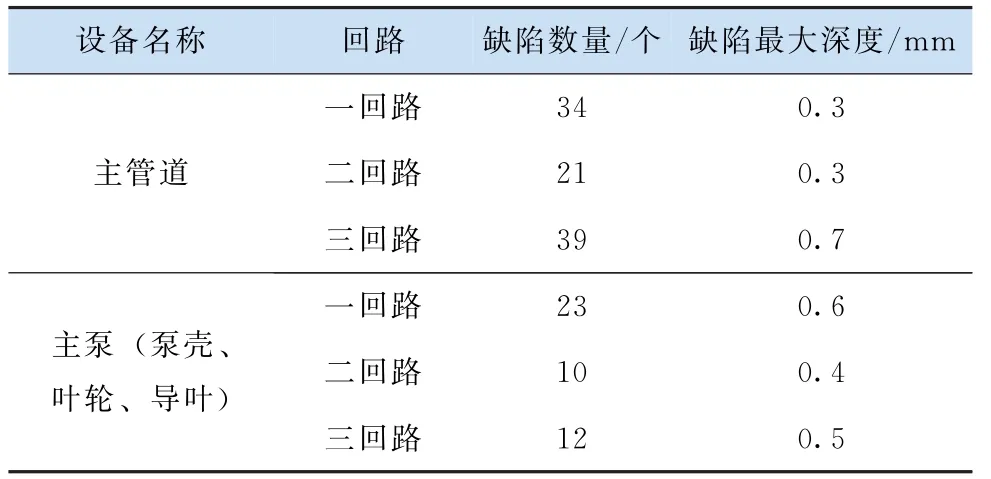

4)主管道和主泵的受损情况见表2。

表2 主管道和主泵损伤情况Table 2 Damage of Primary Pipe and Pump

5)堆内构件筒体管嘴部位、二次支承与仪表套管组件,出现多处的划痕和磕碰。

针对各一回路设备的受损情况,进行了全面评估,包括采取抛磨或者抛光处理,以去除划痕或凹坑,之后进行尺寸检查、目视和液体渗透检验,以及必要的超声波侧厚,以确保堆焊层厚度是否满足要求,不满足要求的部位进行评估或焊接返修等。针对蒸汽发生器传热管管口密封焊缝受损较严重的,进行重新焊接。部分受损严重的传热管,进行焊接堵管。由于堆内构件二次支承与仪表套管组件受损较为严重,进行了整体更换、重新组装。后期的排查发现,控制棒导向筒现场锁紧帽的焊接存在问题,61个控制棒导向筒,拆除了50个控制棒导向筒,锁紧帽进行了重新焊接。整个返修和处理过程达半年之久。

2 螺栓断裂原因分析

在阳江核电站2号机组之前,红沿河核电站、岭澳二期核电站以及阳江1号机组均已经安全运行,且未发生螺栓断裂事故。在设计要求和制造单位均相同的情况下,为何阳江2号机组出现了螺栓断裂事故,从设计、制造、安装和热试等各个环节进行了排查。

2.1 螺纹紧固件的现场安装焊接的难点

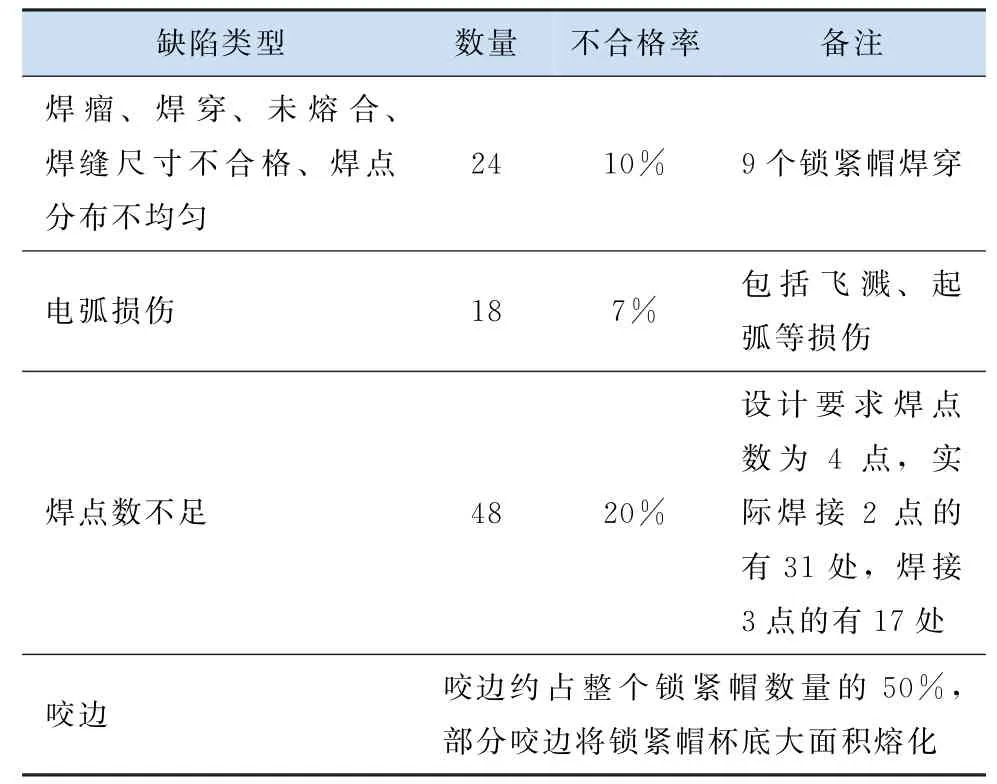

M310堆型堆内构件现场焊缝共涉及13种焊接接头,2500多处焊点,很多都是防松点焊。由于现场工作条件以及操作空间限制,空间狭窄到焊枪不能自由移动。再加上接头形式复杂,环境条件如通风不畅,粉尘较大,施工环境较为恶劣,质保监察也容易出现疏忽。前期的核电站也曾经出现过锁紧帽和锁紧垫片的焊接,由于焊接工艺参数选择不合理、操作空间限制或者引弧和熄弧控制不恰当,导致了锁紧垫片焊接后的熔化、卷边,锁紧帽焊接后出现未熔合、焊穿、咬边、焊瘤、焊缝尺寸不足、焊点数不满足设计要求、焊点分布不均、母材弧伤等缺陷。如国内某核电站控制棒导向筒M22锁紧帽现场焊接后,检查发现超过一半的锁紧帽焊接质量不合格,见表3。秦山一期300 MW核电站第4次大修期间,发现堆内构件仪表套管螺母防松焊点断裂,螺母脱落,导致指套管断裂、燃料棒包壳管被磨穿。

表3 焊接缺陷Table 3 Welding defect

2.2 现场安装人因因素

螺栓断裂松脱事故后,在对设计、制造、运行等方面的因素排查分析后,认为现场安装存在人为疏忽和质保监察不到位的地方。

1)经核查,安装操作规程中没有螺栓紧固的流程和方法,设计要求螺栓进行二次拧紧,413个螺栓只有一份紧固力矩检查记录,无法保证所有螺栓均按顺序进行了二次拧紧过程;

2)锁紧帽防松焊接过程,安装公司没有相应的焊接操作、焊缝目视检查和尺寸检查记录,无法有效证明焊接质量。现场检查发现有部分锁紧帽焊接不满足设计要求,存在焊缝尺寸不够、焊点数不足 (漏焊)、焊缝分布不均匀、未熔合等,焊工操作明显存在不恰当的地方;

3)部分位置的锁紧帽弯折后锁边不充分、锁紧帽帽沿存在磕碰、部分仪表套管安装位置与工厂预装方位不一致等情况;

通过以上分析,现场螺栓紧固件和锁紧帽安装过程中,存在螺栓紧固顺序不合理、安装预紧不满足要求、锁紧帽弯折不到位、焊工操作不当、质保监察不力等人因因素。进一步的排查发现,61组控制棒导向筒现场焊接的244个M22螺栓锁紧帽,设计要求每个锁紧帽焊接4段防松点焊,实际上所有控制棒导向筒组件锁紧帽只焊接了3段防松点焊,明显存在不满足设计要求、随意施工操作的现象。

另一方面,现场质保监察不到位,也是出现焊接缺陷一个不容忽视的重要原因。由于现场施工环境恶劣、施焊周期较长,现场监察应严格到位,不能刚开始焊接时大家重视,而随着焊接施工周期的延长,后期的监察往往流于形式,转变为对焊接记录的审查。这样客观上焊工也会产生松懈心理,施焊记录也不按照要求,焊接后立即填写,往往后期补齐,造成焊接质量隐患。

2.3 螺栓断口和锁紧帽形貌分析

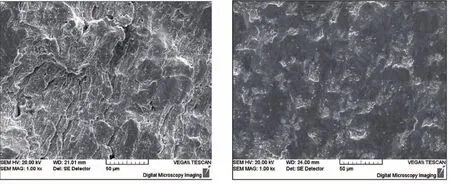

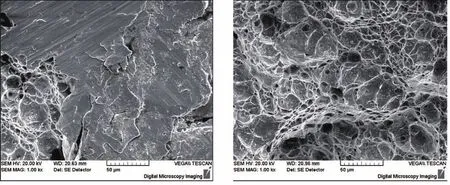

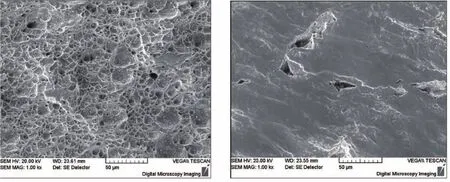

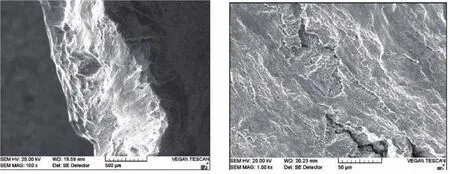

通过对螺纹头部、螺杆的断口扩展区和心部区域以及锁紧帽焊缝断口的扫面电镜分析以及低倍组织分析,如图1~图5所示。

1)螺栓扩展区微观特征为辉纹形貌,且扩展区外环比内环碰磨明显更严重;

2)螺栓心部区微观特征为韧窝形貌;

3)锁紧帽焊缝断口宏观上没有明显的塑性变形,断口启裂位置位于帽沿侧熔合线附近;

4)锁紧帽焊缝断裂扩展区发现有辉纹形貌特征,终断区为韧窝形貌特征;

5)锁紧帽焊缝启裂区位脆性断裂特征,终端区位韧窝形貌特征。

图1 螺纹头断口扩展区微观分析Fig.1 Micro-analysis of the fracture extension zone of the threaded head

图2 螺纹头断口心部区微观分析Fig.2 Micro-analysis of the fracture center section of the threaded head

图3 螺杆断口扩展区微观分析Fig.3 Micro-analysis of the fracture extension zone of the screw

图4 螺杆断口心部区微观分析Fig.4 Micro analysis of the fracture center zone of screw

图5 锁紧帽焊缝低倍形貌和断口微观分析Fig.5 Micro-analysis of the weld cap low profile and the fracture surface

通过对螺栓和锁紧帽焊缝断裂区的宏观和微观进行分析,断口是从外边缘多源启裂,由外向内疲劳扩展,心部终断,断裂模式为疲劳断裂。螺栓疲劳断裂产生可能的原因包括螺栓强度不足和预紧力矩不够。结合原因排查、现场检查和相同设计机组的成功运行经验,以及从材料、螺栓尺寸、结构设计、制造和运行工况等方面的排查情况,认为螺栓通孔与螺纹孔之间的对中偏差以及安装过程中拧紧力矩不足是导致螺栓断裂的主要因素。螺栓断裂松脱的过程可解释为:螺栓在安装阶段如果出现诸如咬死、预紧力不足、锁紧帽弯折不到位等异常,在热试运行工况的流致振动作用下连接螺栓会出现松动,随着时间增加,螺栓出现疲劳断裂。螺栓松动后,会出现旋转振动。螺栓头和锁紧帽发生往复摩擦和装机,锁紧帽产生交变载荷。由于225°方位锁紧帽焊缝存在局部未熔合,在外力载荷下出现疲劳断裂。当锁紧帽发生断裂后,断裂的螺栓头部和螺杆部分相继出现脱落。225°方位螺栓松脱后,仪表套管的刚度出现变化,振动加剧,从而导致135°方位的螺栓和锁紧帽出现疲劳断裂和脱落。

3 经验反馈与改进措施

阳江核电站2号机组二次支承与仪表套管组件M20螺栓与锁紧帽断裂脱落事故,虽然发生在热态功能试验阶段,没能造成影响范围更大的核故事,但其产生的原因依然应引起重视与思考。设计要求执行不到位、擅自改变点焊焊缝数量,没有按照设计要求在热态功能试验阶段安装过滤网组件,焊工和检验人员责任心不强,安装焊接程序设计不合理、不规范,监管不到位等,存在一系列需要吸取经验并改进的地方。

3.1 增强人员核安全意识、改善现场环境、加强质保监察

阳江核电站2号机组二次支承与仪表套管组件M20螺栓与锁紧帽断裂脱落事故,最后原因分析排查的主要因素归结于现场安装焊接存在不按设计要求执行、操作不规范、记录不完整、焊工操作不当以及质保监察不到位等方面,应该说部分人员责任心不强,应加强再教育,尤其是树立核安全文化意识,充分考虑核事故发生可能造成的严重后果,端正态度,增强责任感。正式安装前,制定合理可行的安装操作规程,细化每一个操作工序。另一方面,核电站现场安装阶段工作环境恶劣,安全壳内的粉尘污染、通风和施工条件不佳等方面也需要改善。施焊前,应确保操作环境的通风,采用烘干机、除湿机控制环境湿度,并确保待焊表面无水、氧化皮、锈迹、油污等。炎热环境下,应对焊工提供充足的防暑降温用品,选择优秀的有责任心的焊工、检验和质保监察人员进行施焊、检验和监督。

加强现场质保监察,并贯穿现场安装和焊接的整个过程。严格按照操作规程和焊接工艺施工卡的要求进行安装、焊接,详细、如实、实时的记录各种施工作业和焊接工艺参数,杜绝事后补齐的象限发生,并建立必要的奖惩制度和措施。

3.2 设计改进措施

通过阳江核电站2号机组二次支承与仪表套管组件M20螺栓与锁紧帽断裂脱落事故故障树排查,可以排除设计存在问题的可能性,因为相同的设计已经成功运用在其他核电站并可靠运行多年。但从源头改善现场施焊的难度,确保焊工工艺参数的正确性,迫使焊工提高施焊水平与技能,约束现场焊接质量等方面,设计上依然存在空间。

首先,现场锁紧帽防松点焊较容易出现问题,除了现场施工环境不佳、空间狭窄的客观因素外,锁紧帽的结构设计也可以进一步优化。目前设计的锁紧帽杯底厚度为2 mm,焊缝的尺寸为1.6 mm,若操作不当,焊接起弧和引弧较容易出现问题。设计上,适当增加锁紧帽杯底厚度,起弧和引弧等相对较为方便,可有效改善焊接咬边、焊穿等缺陷的发生。

堆内构件现场防松点焊涉及的锁紧帽多达661个,涉及M22、M20和M12三种规格的螺栓锁紧帽。在正式施焊前,针对三种规格的锁紧帽,根据产品焊接的实际焊接位置,制定焊接工艺评定技术要求,以确保焊接工艺参数的正确性。此外,为了验证锁紧帽现场焊接质量的一致性,并保证实际产品焊接工艺参数与制定的焊接工艺评定参数相一致,设计上应在锁紧帽焊接之前、焊接过程中以及焊接结束施分别增加焊接见证件,确保锁紧帽的焊接质量满足设计要求。

螺栓紧固件在运行过程中多次出现断裂和松动事件,如1972年意大利某压水堆核电站在预运行后发现多达21件仪表管嘴和4件仪表管嘴发生脱落和破裂;1988年秦山一期下部堆内构件二次支承与仪表套管组件出现了数根仪表套管断裂,多根仪表套管与格架板及堆芯支承板间连接螺钉松脱和断裂的现象,现场检查发现仪表柱顶部与双头螺母的锁紧焊缝为虚焊,根部有裂纹未焊透的现象。1998年,巴基斯坦C1项目热态功能试验后,发现堆内构件吊篮上有5颗螺栓出现松脱现象[1-2]。鉴于螺栓紧固件多次出现断裂事故,因此在堆内构件下部流量分配结构设计上选择更可靠的结构设计,以减少或取消紧固件的应用,如采用球形结构、流量分配裙结构等,是之中值得探索的方向。

3.3 制定合理的操作规范和施工程序文件

针对现场焊接出现的螺栓预紧顺序、仪表套管安装方位与预装不一致以及螺栓与螺栓孔对中偏差等问题,应制定更为合理和详细的操作规范和程序文件。针对未熔合、焊缝尺寸不够等焊接问题,应采取恰当的焊接工艺措施[3-5]。未熔合产生的原因包括运丝速度过快,焊枪角度不当,焊接电流过小,电弧太长,待焊面存在锈迹等因素。焊缝尺寸不够,也与焊接工艺参数偏小以及运丝速度过快有关。

为了防止现场焊接缺陷的产生,焊接之前应进行焊接工艺评定,并选择合适的焊接工艺参数。现场施焊过程中,严格按照焊接工艺卡确定的工艺参数进行焊接,避免由于焊缝数量过多导致的运丝速度过快,加强焊缝尺寸检查和目视检查。焊接前,用丙酮清晰待焊表面,擦除锈迹等。焊工施焊时,尽可能选择恰当的施焊位置,正确操作,必要时,可探讨开展有限空间的焊接工艺评定。

4 结束语

阳江核电站2号机组堆内构件二次支承与仪表套管组件螺栓与锁紧帽断裂松脱事故,对一回路主设备造成了不同程度的损伤,事故原因分析、设备损伤检查和评估、设备更换和修复花费了大量的人力财力和物力,且导致阳江核电站2号机组满功率运行时间滞后达半年以上。本文通过对螺栓及锁紧帽断裂松脱事故的原因分析,提出了如下措施:

1)增强人员核安全意识、改善现场环境、加强质保监察:包括现场操作人员和监管人员的核安全意识需要加强,开展必要的核安全知识培训等;现场的清洁度控制、必要的通风和除湿措施;贯穿整个过程的质量管理和质保监察措施等。

2)设计改进措施:探讨改变堆内构件下部流量分配结构,以减少紧固件的数量;改进锁紧帽的结构设计、增加锁紧帽的焊接工艺评定要求、增加现场安装焊接整个过程的焊接见证件要求等;

3)制定合理的操作规范和施工程序文件:制定合理且详细的操作规范和程序文件,选取合理的焊接工艺参数,并确保待焊表面的清洁度;焊接后加强目视和尺寸检查。

以上经验反馈与设计改进已经应用到福清核电站5、6号机组、巴基斯坦K2、K3核电站项目中,效果较为理想。