CAP1400核电站非能动堆芯冷却系统性能试验验证1)

2018-12-28常华健李玉全房芳芳

常华健,李玉全,钟 佳,房芳芳,石 洋,王 楠,张 鹏

(1.国核华清 (北京)核电技术研发中心有限公司,北京 102209;2.清华大学核能与新能源设计研究院,北京 100084)

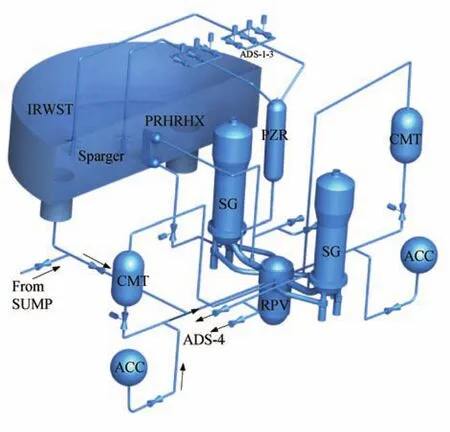

大型先进压水堆核电站CAP1400是在充分消化吸收AP1000[1]三代非能动核电技术的基础上,通过增大堆芯容量、优化总体技术参数和系统配置,在保证安全性不低于AP1000的前提下,提升经济性,从而开发出的具有自主知识产权的大型先进压水堆核电站。图1所示为CAP1400的堆芯应急冷却系统 (Passive Core Cooling System,PXS),每一个回路通过1条热管和2条冷管将反应堆压力容器和1台蒸汽发生器连接,稳压器与其中一个回路的热管相连接。非能动堆芯冷却系统在发生设计基准事故(Design Basis Accident)下提供应急堆芯冷却,为反应堆提供应急堆芯余热排出,在丧失冷却剂事故时为堆芯提供充分的冷却[2]。PXS系统由非能动余热排出换热器及进出口管道,堆芯补水箱、蓄压安注箱、安全壳内置换料水箱及各水箱对应的安注管线组成。此外,还设置了自动降压系统(Automatic Depressurization Sytem,ADS)来提供事故情况下的可控卸压,自动降压系统由四级降压阀门组成,按阀门打开顺序依次定义为ADS-1~4级。

图1 CAP1400主回路及非能动堆芯冷却系统Fig.1 RCSand PXS of CAP1400

CAP1400非能动堆芯冷却系统性能试验是大型先进非能动电站开发的核心技术,相关研究用来评价CAP1400设计安全性并验证安全分析程序。为此,本文将对国内首个大型先进非能动堆芯冷却系统整体试验台架 (Advanced Core Cooling Mechanis m Experi ment,ACME)的参数选取、试验目的、试验内容和台架系统组成及典型试验工况结果进行介绍。

1 参数选取

对于AP600,美国西屋公司和美国NRC采用了三个整体试验台架开展研究,意大利和日本的全高全压SPES[3]及ROSA[4]台架,美国的1/4高度降低压力的APEX[5]台架,对于AP1000,由于已有AP600的试验结果作为基础,主要利用改造后的APEX台架开展了试验[6]。

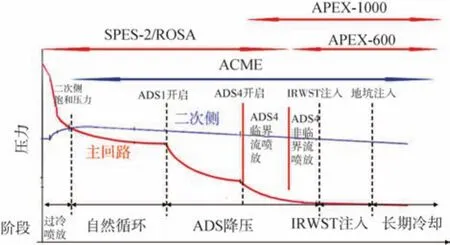

在充分借鉴APEX、SPES和ROSA台架试验技术及经验的基础上,对于CAP1400,ACME试验台架采用了1/3高度比及10 MPa设计压力的总体试验方案,采用H2TS比例分析[7]方法进行比例设计。10 MPa设计压力的方案省略了对初始过冷喷放阶段的模拟,它利用非能动压水堆与二代能动压水堆在过冷喷放阶段现象相同这一点,将关注点放在非能动设备动作的主要阶段并采用等压方式模拟。该方案的优势在于有效控制了全压台架 (如SPES、ROSA)的储热失真问题,避免了降压台架 (如APEX)不等物性模拟带来的工质物性失真问题,保证了在同一台架上对非能动系统响应的全过程模拟,使得ACME与同类台架相比,试验范围最宽,总体失真度最小[8]。CAP1400小破口失水事故 (Small Brenk Loss-of-cool ant Accident,SBLOCA)瞬态阶段及各试验台架模拟覆盖范围如图2所示。1/3的高度比例,减少了全高台架的长径比 (L/D)过大造成的过量的表面热损失,同时台架的L/D更为接近原型,从而使得三维现象能够得到较好模拟。

图2 SBLOCA瞬态阶段及各试验台架试验覆盖范围Fig.2 Overlooks of phases of SBLOCA transient and si mulation ranges of different facilities

2 试验目的和内容

ACME试验台架的主要目标是开展CAP1400核电厂小破口失水事故 (包括长期冷却阶段)下非能动堆芯冷却系统性能试验研究,评价不同破口条件和不同失效条件下非能动堆芯冷却系统的运行特性,认识高功率条件下多种非能动安全设备的相互作用机制,探索热工水力现象与过程的复杂物理机理,为安全分析程序的验证积累可靠的试验数据,为CAP1400核电厂设计通过安全审评提供试验验证保障。试验工况包括以下几类。

2.1 设计基准事故试验

设计基准事故试验工况研究冷段、热段、压力平衡管线双端断裂、直接安注管线双端断裂等位置发生破口事故后的系统响应,破口事故叠加有稳压器环路或无稳压器环路一个ADS第4级阀门失效的影响,破口尺寸敏感性 (破口尺寸范围为1.5~20 c m),试验的可重复性等。

2.2 非凝结气体注射与否对非能动堆芯冷却影响研究试验

在冷段5 c m破口和热段5 c m破口两种事故条件下,安注箱注水即将结束时,隔离其注射管线,防止氮气注入一回路系统,研究没有非凝结气体注射与相应的有非凝结气体注射工况的差别,研究气体的注射量和分布,研究其对非能动堆芯冷却性能的影响。

2.3 非能动堆芯冷却鲁棒性研究试验

研究非能动堆芯冷却是否有 “陡边”效应,考虑调整ACME试验装置非能动堆芯冷却系统相关注射管线阻力,验证在此条件下CAP1400非能动堆芯冷却是否能够满足事故缓解的要求,以研究CAP1400非能动堆芯冷却系统的鲁棒性。

2.4 超设计基准事故 (多重失效)试验

超设计基准事故 (多重失效)试验模拟典型冷段破口或DVI管线双端断裂两种事故条件下两个ADS第4级阀门失效、或ADS第1级到第3级阀门全部失效叠加一个ADS第4级阀门失效、或两个CMT失效叠加一个ADS第4级阀门失效情况下的系统响应。

2.5 纵深防御系统运行对非能动堆芯冷却系统运行的影响试验

研究冷段5 c m破口和ADS误触发两种事故条件下正常余热期出系统 (RNS)系统执行补水功能对CAP1400非能动堆芯冷却系统运行的影响,验证其RCS水装量补给的纵深防御功能(如特定破口条件下,RNS系统运行可防止ADS第4级阀门的触发)。

3 系统组成

ACME试验台架的设计目的在于准确模拟原型电站小破口事故瞬态过程及重要的热工水力现象,其结构和布局与原型电站相同,包括完整的一回路系统、非能动堆芯冷却系统以及主要的辅助系统。此外,ACME试验系统还包括仪表测量和控制系统,用于完成试验装置的事故序列触发控制、数据测量及采集等功能。

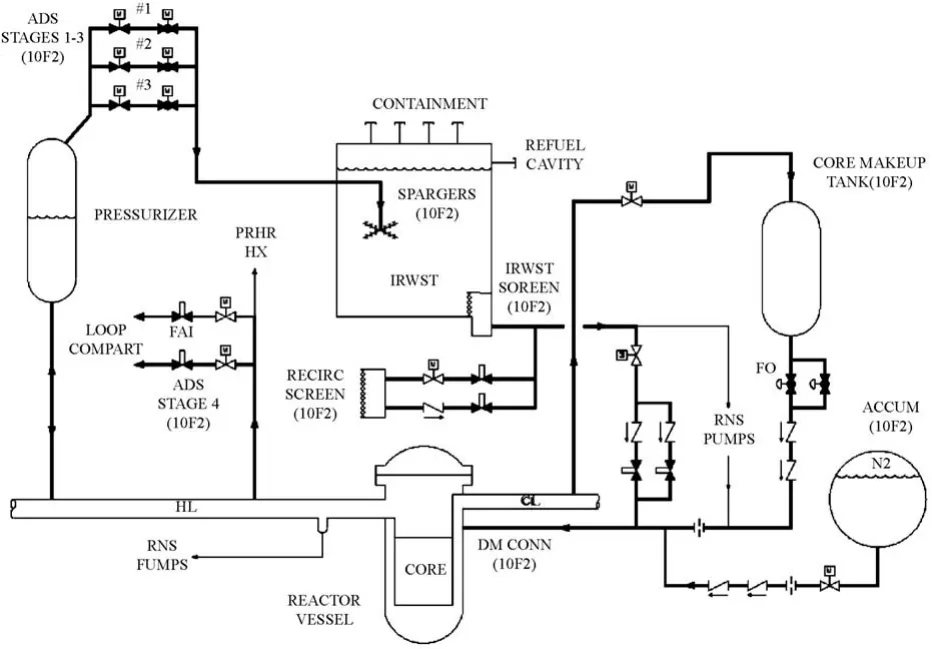

ACME一回路系统结构与CAP1400相同,由两条与反应堆压力容器 (RPV)相连的环路组成,每条环路包括一台蒸汽发生器、两台主泵以及一根热管段、两根冷管段,共同组成冷却剂闭式循环回路。另外,系统还包括稳压器及其与热段相连的波动管线。其流程见图3。

ACME的非能动堆芯冷却系统与CAP1400相同,该系统包括:1)非能动余热排出系统,用于事故初期堆芯余热的应急排出;2)非能动安注系统,在失水事故下向堆芯提供应急冷却水,该系统由CMT、ACC、IRWST以及安注管线组成,实现高压、中压、低压安注;3)自动降压系统,该系统由4级ADS组成,其中1~3级位于PZR顶部,第4级位于热管段顶部。PXS流程见图4。

图4 ACME非能动堆芯冷却系统Fig.4 PXS of ACME

ACME的辅助系统与CAP1400的辅助系统有所不同,它的首要功能是维持试验系统正常运行,包括:主给水及主蒸汽系统、化容系统(CVS)、正常余热排出系统 (RNS)、水净化系统、凝水回水系统、排水排气系统以及主泵轴封冷却系统。另外,RNS泵还提供系统初始充水功能,CVS泵提供试验启动时高压条件下的充水功能。其中,RNS系统的设计还保留有在小破口失水事故条件下的纵深防御作用,在特定破口条件下,RNS系统的运行可防止ADS系统的触发,验证设计的纵深防御功能。

ACME的仪表测量及控制系统是专为试验系统设计的,不仅要保证系统按照准确的触发逻辑运行,更重要的是要保证系统获得完整可靠的试验数据。该系统包括:破口及ADS分离测量系统 (BA MS)、测量仪表系统、数据采集系统(DAS)、控制系统以及安全保护系统。其中破口分离测量系统是针对破口及ADS汽液流量分离测量的装置;测量仪表可进行包括温度、流量、液位、压力及重量等热工水力参数的测量,共有1000多个测点;数据采集 (DAS)系统负责将多通道仪表采集的数据按要求录入数据库;控制系统根据试验逻辑序列和输入信号,实现设备触发和动作,以及试验运行状态的监控;保护系统保障设备及工作人员在试验运行状态下的安全。

以上四个基本子系统构成了ACME整体试验台架系统,提供完整的CAP1400小破口事故模拟试验功能。ACME试验台架整体概貌见图5。

图5 ACME台架概貌Fig.5 Overlooks of ACME

4 典型试验工况

典型的5 c m小破口的主要试验结果如图6所示。

图6(a)所示为系统压力,0时刻破口发生,系统快速降压,同时主泵惰转,PXS系统投入。随着过冷度的减小和主泵停止惰转,系统降压曲线变缓,出现了一个明显的压力平台,进入非能动余热载出阶段,ADS阀门的相继开启使系统持续降压,最终系统压力基本维持恒定。图6(b)所示为安注流量,非能动堆芯冷却系统的设计中,CMT、ACC和IRWST设备内的冷却剂分别来提供高、中、低压阶段下的堆芯补水,其设备内冷却剂通过安注管线进入反应堆压力容器。S信号触发CMT安注管线上隔离阀打开,CMT内冷却水先后经历循环模式、排水模式为RPV补水。系统压力下降至低于ACC内蓄压压力时,ACC安注开始,在压差作用下,ACC有较大的安注流量,并对CMT的安注流量起到一定的阻滞作用。当主系统压力降至低于IRWST内水柱压头时,IRWST内大量冷却剂通过重力作用流入反应堆压力容器,为堆芯提供长时间的冷却。图6(c)所示为堆芯坍塌和混合液位。破口发生后,堆芯液位均快速下降,随着CMT、ACC的补水液位有所保持,而ADS阀门的打开使液位进一步下降,直到IRWST内流体注入,液位开始缓慢上升,后达到一个稳定值。试验中堆芯混合液位一直处于堆芯活性区之上。

图6 冷段底部5 c m破口试验结果Fig.6 ACME CL botto m 5 c m SBLOCA test results

通过试验,说明在小破口事故试验中,PXS系统能够按预期动作,系统压力有序降低,堆芯得到充分的冷却。

5 结 论

为了验证非能动压水堆核电站CAP1400非能动堆芯冷却系统的安全性,在AP600及AP1000试验的基础上,针对CAP1400的PXS开展了PXS整体性试验 (ACME)。ACME试验台架采用了独特的10 MPa及1/3高度的设计比例,实现了对于CAP1400小破口事故下自然循环及之后阶段的完整的等压模拟,为事故瞬态分析与预测、PXS性能验证提供了试验结果。ACME台架的结构和布局与原型电站相同,包括完整的一回路系统、非能动堆芯冷却系统以及主要的辅助系统。此外,ACME试验系统还包括仪表测量和控制系统,用于完成试验装置的事故序列触发控制、数据测量及采集等功能。典型小破口事故试验中,ACME台架的PXS系统能够按预期动作,系统压力有序降低,堆芯得到充分的冷却。ACME台架的试验结果有效支撑了CAP1400的安全评审,并为程序验证提供了数据支撑。