基于抗大飞机撞击的“华龙一号”燃料厂房的优化设计

2018-12-28贾小攀

贝 晨,贾小攀

(中国核电工程有限公司,北京 100840)

“华龙一号”是具有能动和非能动相结合安全特性的先进核电技术。“华龙一号”充分借鉴融合了第三代核电技术的先进理念和我国现有的核电厂设计经验,以及福岛核事故经验反馈,满足我国最新核安全法规要求,满足三代核电技术的总体指标[1-2]。

目前,国际上第三代核电厂的核岛厂房设计过程中均考虑了商用大飞机的撞击影响,我国第三代核电 “华龙一号”同样需要考虑抗商用大飞机的撞击。对于大飞机撞击的评估准则,国内和国际的三代机组设计基本都沿用了NEI07-13(第八版)文件中的规定。目前,国内即将升版的HAF102也将抵抗大型商用飞机撞击列入了核电站设计要求当中,而NEI的防大型商用飞机撞击评估导则已基本得到了核安全局的认可,即:反应堆保持被冷却,或安全壳保持完整性;乏燃料保持被冷却,或乏燃料池保持完整性。双层安全壳设计,避免在该类事故下出现放射性大量释放。

目前,有许多国内外学者都对大型商用飞机撞击核电厂进行了研究,为核电厂安全壳的设计奠定了基础[3-5]。在 “华龙一号”设计方案中燃料厂房被APC(Anti plane crash)壳保护,APC壳与内部结构不相连,可抵御外部飞机撞击。

APC壳可以有效的防止大飞机撞击对设备、系统、部件产生振动影响,防止撞击后墙体碎片产生内部飞射物对系统、部件造成伤害。但APC壳厚达1.8 m,对厂址地基条件的要求很高,对于地基承耐力不够的厂址可能存在厂房沉降的问题。并且每增加1 m3混凝土就会增加大约0.1万元的成本,相应的钢筋及套筒锚固块的花费也会增加。在风力发电、光伏发电、水力发电以及国内外核电市场的竞争下,提高经济性对于提高核电厂的市场竞争力至关重要[6-7]。

本研究基于漳州 “华龙一号”核电厂改进项目,对燃料厂房进行设计优化。取消了燃料厂房的APC壳,采用单层厚墙抵御商用大飞机的撞击,提出了两种布置方案,在保证核电厂安全的条件下提高其经济性。

1 燃料厂房概述

燃料厂房主要用于燃料装卸、运输、储存系统的设备布置及操作,主要布置有反应堆换料水池和乏燃料水池冷却及处理系统、重要厂用水系统,燃料厂房通风系统、设备冷却水系统、核取样系统以及蒸汽发生器排污系统的设备和管道。

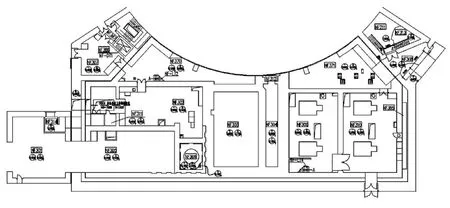

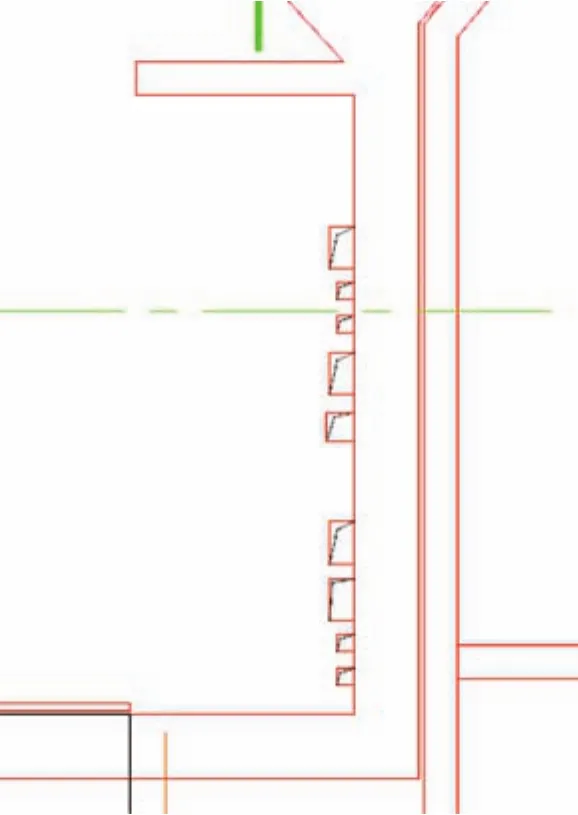

“华龙一号”燃料厂房按标高主要分为9层。其中燃料厂房左侧±0.00 m以上主要布置了用于燃料操作与储存系统的设备及操作设备,±0.00 m以下主要布置反应堆换料水池和乏燃料水池冷却及处理系统的设备及管道。燃料厂房右侧主要布置设备冷却水系统相关设备及管道、反应堆主设备的运输通道及安全壳环形空间通风系统等。图1为 “华龙一号”燃料厂房±0 m的布置图。

图1 “华龙一号”燃料厂房±0 m的布置图Fig.1 The layout of t he f uel building of HPR1000 at±0 m

反应堆换料水池和乏燃料水池冷却及处理系统的主要功能是通过乏燃料水池冷却回路来排出贮存的已辐照燃料元件所释放的余热。乏燃料水池 (简称 “乏池”)的主要功能是储存辐照过的乏燃料及将要运至堆腔的新燃料并提供生物防护用的水层。燃料转运仓内设有燃料转运装置,用于新乏燃料组件在乏池和反应堆之前的运输。

“华龙一号”燃料厂房的采用双层安全壳设计,内墙厚度为1 m,APC壳厚度为1.8 m,内墙和APC壳的间隙是0.7 m。APC壳环绕燃料厂房的左侧、右侧和远离反应堆厂房一侧,如图1所示。APC混凝土壳与内部结构不相连,可抵御外部飞机撞击,燃料厂房与反应堆厂房在同一筏基上。

2 燃料厂房改进方案

燃料厂房是核电厂的重要组成部分,如果乏池破损泄露,将导致乏燃料组件暴露并氧化升温,包壳发生锆水反应产生氢气引起爆炸[8]。而且乏燃料组件有很强的放射性,如果发生泄露事故后果不堪设。因此保证乏池和燃料转运仓的完整性至关重要,需要针对这两个区域进行重点防护。本文对漳州 “华龙一号”核电厂的燃料厂房提出了两种改进方案。

2.1 布置方案一

燃料厂房改进方案一取消了1.8 m的APC壳,采用局部双层空心墙的设计方式进行防护。

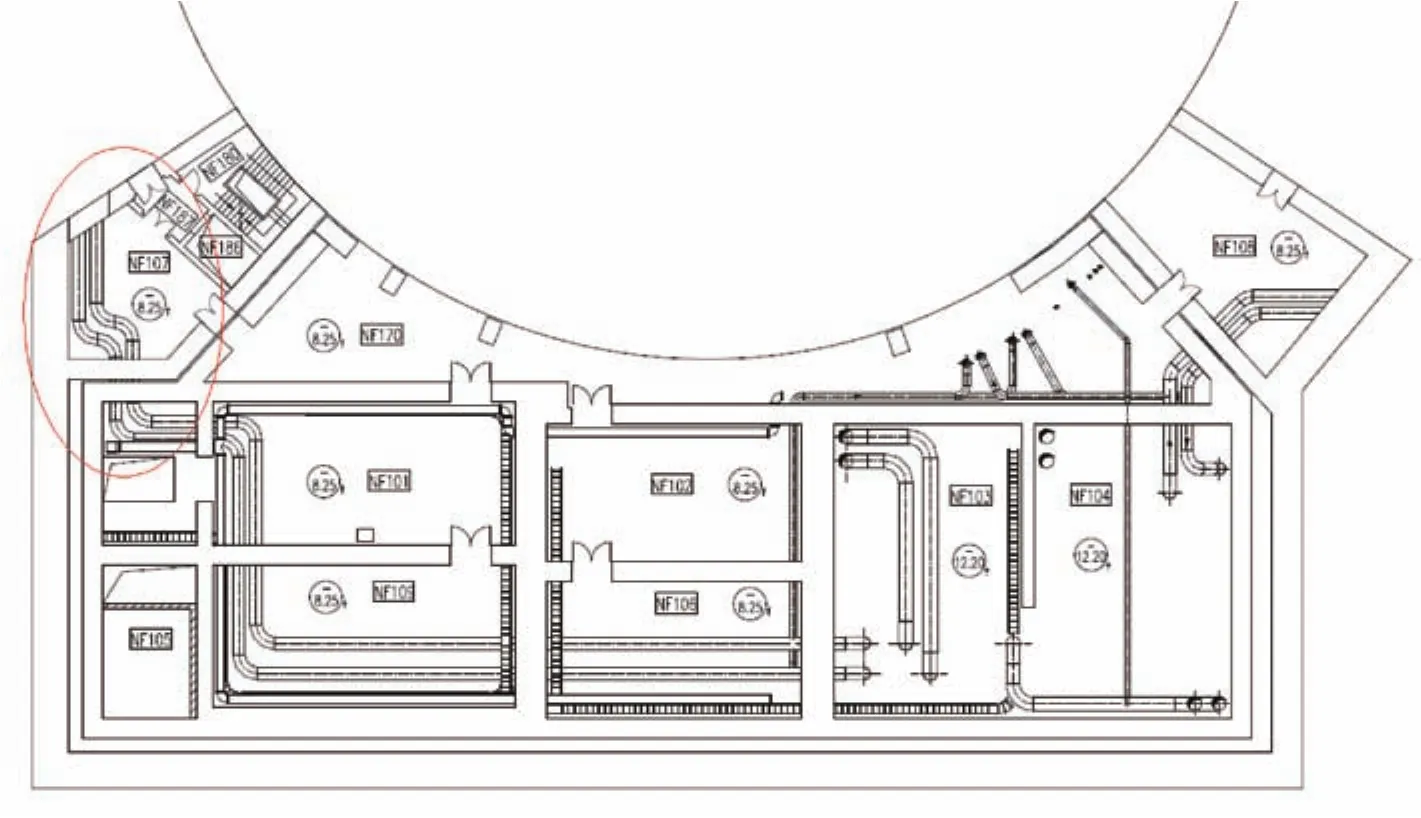

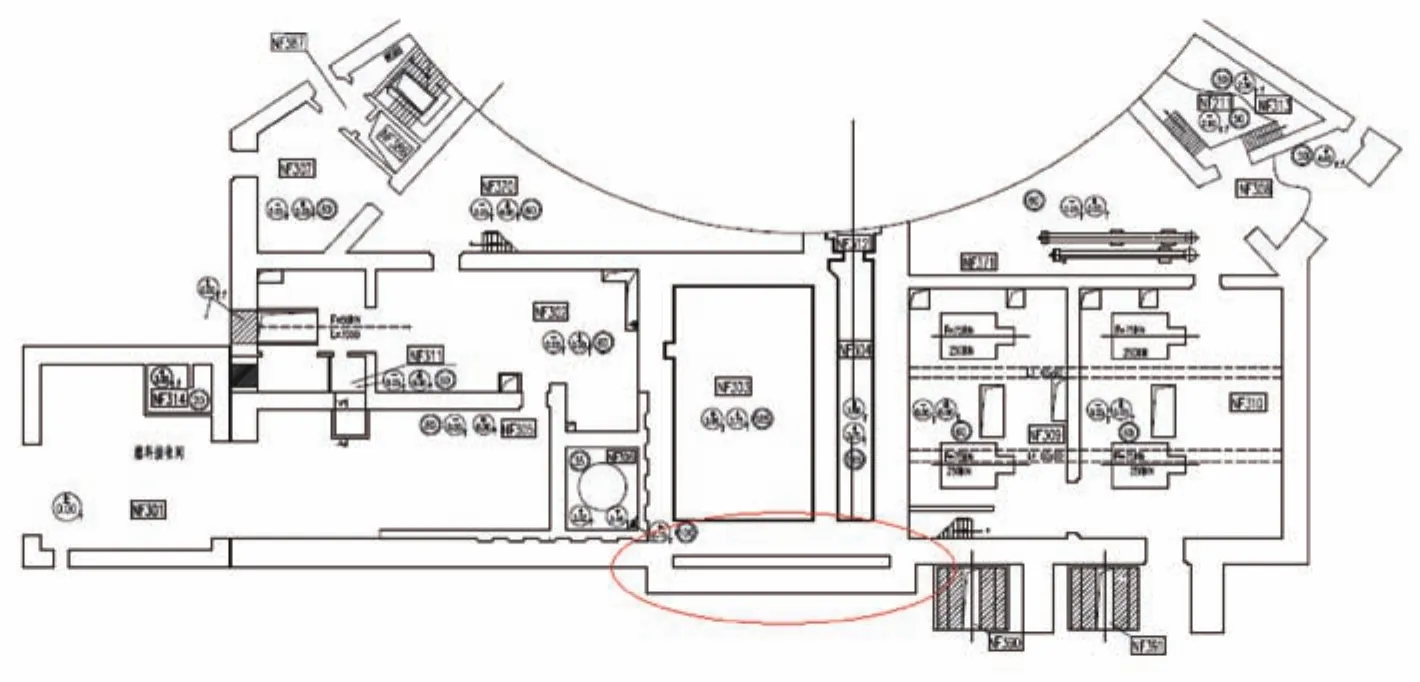

在原 “华龙一号”的设计方案中,燃料厂房的-8.25 m层的左侧与安全厂房的连接区布置了楼梯间和管道间,在管道间内布置有从安全厂房穿到燃料厂房的设备冷却水管道,如图2中红圈所示。为保证原方案中管道的布置空间不被缩小,相对位置不发生变化,在改进方案一中,以原方案中燃料厂房左侧APC壳的内侧作为现燃料厂房左侧墙体的内侧,墙体厚度设计为1.5 m。

图2 “华龙一号”燃料厂房-8.25 m布置图Fig.2 The layout of the f uel building of HPR1000 at-8.25 m

图3 原方案+16.5 m布置图Fig.3 The layout of the original scheme at+16.5 m

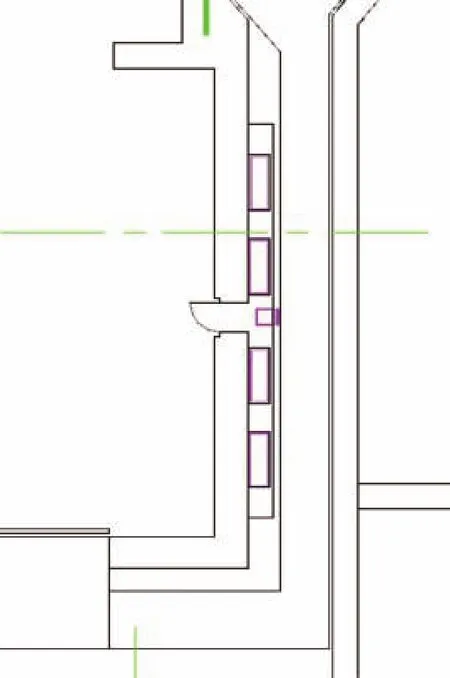

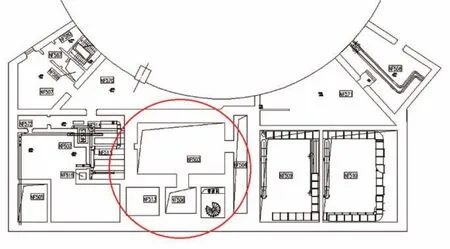

在原方案中燃料厂房的右侧为辅助厂房,为保证两厂房之间不出现间隙,因此以原燃料厂房右侧APC壳的外侧作为现方案中燃料厂房右侧墙体的外侧,墙体厚度设计为1.5 m。图3为原燃料厂房方案中+16.5 m右侧的布置图。从图中可以看出,在内墙与APC壳之间的缝隙处布置了通风风道和电缆通道。在改进方案一中由于取消了APC壳,相应的间隙也随之消失。为了满足通风风道和电缆通道的布置要求,我们利用燃料厂房右侧增加的空间,并参考原有风道和电缆通道的位置,布置了通风竖井和电缆竖井,如图4所示。

为保证燃料厂房各房间纵向的宽度不变,以原方案中远离反应堆厂房一侧APC壳的内侧作为现方案一外墙的内侧,墙体厚度设计为1.5 m。在外侧正对乏池和燃料转运仓的外墙位置增加空心墙,墙体厚度为1.5 m,空心墙的间隙为0.7 m。如图5中椭圆圈所示。

原燃料厂房与反应堆厂房间有100 mm的间隙,在方案一中将反应堆厂房外壳和燃料厂房连成一体,中间不再设缝,并且取消了靠近燃料厂房一侧的柱子和墙体。方案一中燃料厂房的屋面厚度从0.8 m增加到1.5 m,厂房净高度增加1 m,以满足维修期间吊装乏池水闸门的要求,方便吊车承轨梁设计。

方案一的设计准则是保证燃料厂房内各房间的面积不会减小。现燃料厂房的长度为62.34 m,相比原方案的长度减少了0.3 m,距反应堆中心的宽度为49 m,比原来减少了0.3 m,乏池左侧墙外侧比双层空心墙外侧向里收进1.5 m,右侧向里收进1.7 m。最终方案一的燃料厂房±0 m的布置图如图5所示。

图4 方案一+16.5 m布置图Fig.4 The layout of scheme one at+16.5 m

2.2 布置方案二

方案二将乏池、容器装载井及容器准备井进行重新排列布置。相对于原方案乏池右侧墙体位置不变,将乏池旋转90°,并布置于靠近反应堆厂房一侧,容器装载井和容器准备井布置于乏池外侧,以达到保护乏池的目的,相应调整燃料厂房各层布置。但此布置方式导致乏池左侧区域的面积减小,为缓解此区域各物项布置紧张的问题,以原方案燃料厂房左侧APC壳外侧作为现方案二左侧墙体的外侧,墙体厚度为1.5 m。

同样为保证燃料厂房与辅助厂房之间不出现间隙,以原方案右侧APC壳外侧作为现方案二右侧墙体的外侧,墙体厚度为1.5 m,与方案一相同,这样以保证通风竖井和电缆竖井的布置空间。同样反应堆厂房外壳和燃料厂房连成一体,中间不再设缝。

图5 燃料厂房改进方案一±0 m布置图Fig.5 The layout of the f uel building for scheme one at±0 m

燃料厂房远离反应堆厂房的外侧墙体厚度设计为1.5 m。乏燃料容器吊车安装在燃料厂房操作大厅上空墙体上。吊车的吊钩服务中心线要保证距墙3.26 m的距离,容器装载井和准备井的操作点要满足此要求,以保证吊车设备的操作需求。容器装载井的宽度为4.12 m,容器准备井的宽度是4.5 m,所以在方案二的布置中,容器装载井的中心线到操作大厅上空墙体内侧的距离设计为3.26 m。乏池和燃料转运仓之间墙体的厚度不变,根据辐射防护的要求,如果乏池墙壁外满足绿区要求,普通混凝土墙壁厚度至少1.95 m。因此,乏池左侧、上侧和下侧的墙体厚度都设计为1.95 m。根据上述设计准则,最终确定了燃料厂房内部各房间的相对位置关系。现燃料厂房的长度为62.64 m,与原方案相同,距反应堆中心的宽度为48.83 m,比原来减少了0.47 m。最终方案二的燃料厂房+10.8 m的布置图如图6所示。

3 布置方案对比研究

方案一利用双层空心墙对乏池和燃料转运仓进行局部防护,燃料厂房左侧和右侧的外墙较原方案内墙向外延伸了一定距离,增大了相应房间的面积,保证了房间内各物项的使用需求,仅需对原房间内的工艺管道、通风管道及电缆通道等 进行局部调整。

图6 燃料厂房改进方案二+10.8 m布置图Fig.6 The layout of the f uel building for scheme t wo at+10.8 m

由于原燃料厂房的APC壳屋面跨度大、自重大等原因,施工存在一定的技术难度。方案一取消了APC壳、加厚燃料厂房后使屋面跨度减小,施工的技术难度有所降低。将反应堆厂房外壳和燃料厂房连成一体,有利于提高飞机撞击下核岛厂房的整体性,并降低了施工难度。

方案二对燃料厂房进行了重新布置,乏池布置在靠近反应堆厂房的内侧,乏池外侧分别布置了容器准备井、容器装载井和管道间,以形成对乏池的防护作用。但此设计改变了乏池左侧区域的尺寸,左侧各房间需要进行调整,相关物项和设备需重新布置,相应的工艺管道、通风管道以及电缆托盘也都需要重新布置,工作量较大。

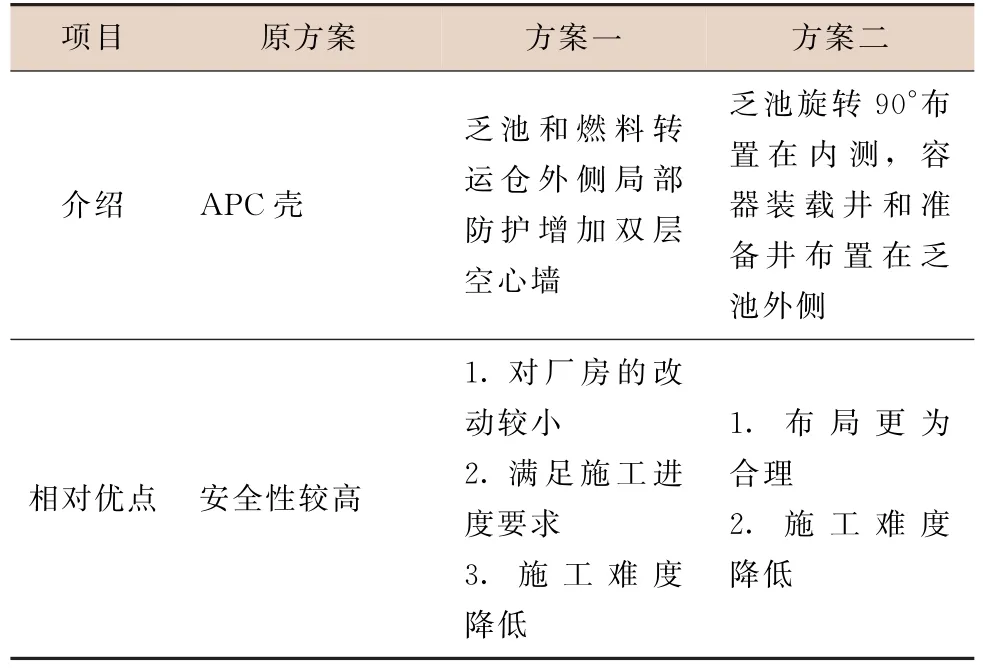

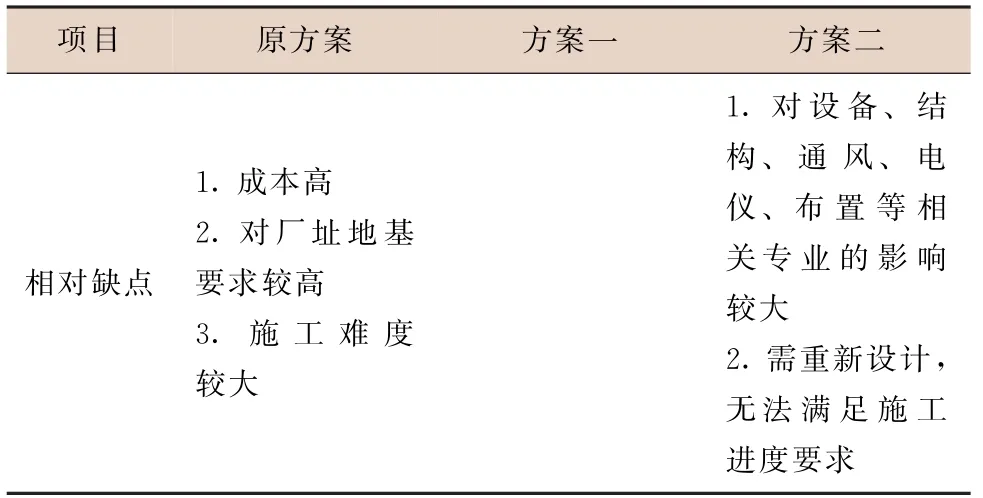

为更清晰的对比各方案的优缺点,下面通过表1对各布置方案进行总结。

表1 燃料厂房布置方案优缺点对比Table 1 The comparison of layout schemes of the fuel building

续表

4 经济性分析

取消APC对核岛工程费的影响主要有两个方面,一是结构主体变化本身的费用变化;二是由于建筑结构设计、布置、通风设计、电仪设计和设备的变化引起的费用变化。根据设计方案估算:

单机组燃料厂房墙体工程量减少6558 m3,板工程量减少848 m3,钢筋减少2592 t,套筒锚固块减少18 145个,累计燃料厂房费用减少约3200万元。

个别房间局部布局、通风竖井等有所修改,该部分修改对费用影响相对较小,本经济分析中暂不考虑。对于建筑结构设计、布置、通风设计、电仪设计和设备的变化,目前认为布置和设计优化后应变化不大,此部分费用暂未考虑。

5 结 论

本研究依托于漳州 “华龙一号”核电厂的改进项目,为确保核电厂可以抵御大飞机撞击同时具有较高的市场竞争力,对燃料厂房进行设计优化,提出了两种布置方案。

研究发现,取消APC壳可以大大提高核电厂的经济性。采用双层空心墙对乏池和燃料转运仓进行局部防护的方式可抵御大飞机的撞击,而且该方案对燃料厂房内各房间的改动较小,对其他专业的影响也较小,改进项的完成周期较短,满足漳州核电厂现阶段的工程进度。而方案二更能通过布置的方式抵御大飞机撞击,并且布局更为合理,但改动较大,对各专业的影响较大,改进项的完成周期较长,不能满足漳州核电厂现阶段的工程进度。最终我们选择方案一作为漳州核电厂燃料厂房的布置方案,方案二作为后续ACP600项目中燃料厂房的储备方案。