大姿控力矩直/气复合控制方法研究*

2018-12-28毛柏源李君龙张锐

毛柏源,李君龙,张锐

(1. 中国航天科工集团有限公司 第二研究院;2.北京电子工程总体研究所,北京 100854)

0 引言

近年来,直接力/气动力复合控制技术作为防空武器系统的核心技术之一已被广泛应用。该项技术可提高飞行器的响应速度和机动能力,是实现导弹全空域“趋零脱靶量”高精度制导控制的有效途径。

在理论方面,国内外许多专家针对飞行器直/气复合控制技术进行了大量研究,Chadwick W R[1]分析了直接侧向力大小及相对质心位置对于复合控制弹体机动性能的影响。Cao Huu Tinh[2]等基于模糊控制理论研究了直/气复合控制下的导弹自动驾驶仪性能。Seunghyun Kim[3]等将直/气复合控制问题等效为力和力矩的控制,采用滑模变结构理论对比研究了力和力矩分别控制弹体时的响应速度,最终得到了力和力矩控制下的最佳混合策略。D.Brett Ridgely[4-5]等研究了直/气复合控制下的最优分配策略问题。毕永涛[6]等针对直/气复合控制导弹,提出了将非线性模型预测方法与自抗扰控制方法结合的姿态控制策略。杨春宁[7]等提出基于稳定性判据的直/气复合控制方法解决了传统直/气复合控制系统侧喷发动机开启导致鲁棒性较差的问题。邵雷[8]等研究了基于鲁棒轨迹跟踪的直/气复合鲁棒姿态控制方法。

在实际应用方面,如美国的PAC-3,它的直接力由安装在质心前方的小型脉冲发动机组产生。脉冲发动机组共有180个侧向喷流发动机,均匀分布为10圈,每10°安装一个发动机。它们的使用时间固定,并且单个脉冲发动机只能使用一次。发动机组到质心的距离L平均为1.26 m,每个单独的发动机在开火时所产生的稳定推力为2 200 N。PAC-3采用的直/气复合控制方式是利用空气动力与安装在相对质心一定距离的微小型火箭发动机系统相结合所组成的力矩控制系统对导弹进行控制。

本文通过研究姿控模式的直/气复合控制方式,提出了一种不同于PAC-3的大姿控力矩直/气复合控制方法,它利用拦截弹的拦截器轨控发动机为弹体提供直接力,实现直/气复合控制。该方法建立的直接力具有延迟大,推力大等特点。较大的直接力可以更大程度提升弹体过载能力,提高弹体机动性能。

本文首先建立了拦截弹直/气复合控制模型,之后通过理论计算了直接力加入后对复合控制系统响应速度的影响。针对复合控制模型设计了滑模控制器,最后对纯气动力控制和直/气复合控制过载响应进行对比分析,分析结果表明,设计的滑模控制器鲁棒性较好,能够显著提升过载响应速度,使直/气复合控制系统性能达到最优。

1 拦截弹直/气复合控制建模

为提高拦截弹高空机动能力,研究了一种大姿控力矩直/气复合控制方法。该方法中,直接侧向力由拦截器轨控发动机提供,由于此轨控发动机位于弹体质心之前,故该发动机与气动舵共同构成姿控模式的直/气复合控制形式。

直接侧向力推力特性如图1所示。

图1中,Fmax代表稳态推力,T0及ΔT代表发动机开、关机的理想时刻与实际时刻的延迟时间。直接力简化框图如图2所示。

图2中up为姿控发动机开关输入信号,up=0表示姿控关闭,up=1,-1分别表示发动机正向和负向开机。

建立复合控制导弹的刚性弹体俯仰通道数学模型如下[9]

(1)

将式(1)模型小偏差线性化后得到

(2)

式中:

复合控制系统采用直接力前馈,气动力主馈通路的复合控制方法。控制系统框图如图3所示。

控制系统的设计思路是,在原来反馈控制器的基础上,利用控制指令来形成直接力控制信号。阻尼回路采用预定增益控制技术,加速度回路采用滑模变结构控制率。这种前馈-反馈控制方案的特点是:前馈控制不影响系统稳定性,所以原来设计的反馈控制系统不需要重新镇定参数,在控制方案上有很好的继承性;在不考虑侧风干扰情况下,直接力控制装置控制信号用作前馈信号,当其操纵力矩系数有误差时,并不影响原来反馈控制方案的稳定性,只会改变系统的动态品质[10-11]。

2 复合控制系统快响应特性分析

本文研究的大姿控力矩直/气复合控制方法中,直接力引入对于复合系统快响应特性的作用至关重要,因此本节将从过载响应时间需求出发,根据弹体气动特性和大姿控力矩特点,建立性能指标函数,将复合控制系统快响应问题转化为最优控制问题并进行求解。

弹体的响应过渡过程如图4所示。

t2段为减速段,为使建立的攻角最终达到稳定平衡状态,须使弹以一定的角速度减速,所以t2为姿控发动机反向开机时间。此阶段结束时,导弹获得最大的稳态平衡攻角[12]。

根据图5可将攻角表示为

(3)

t1,t2应满足如下条件:

(4)

对式(3)连续积分整理可得

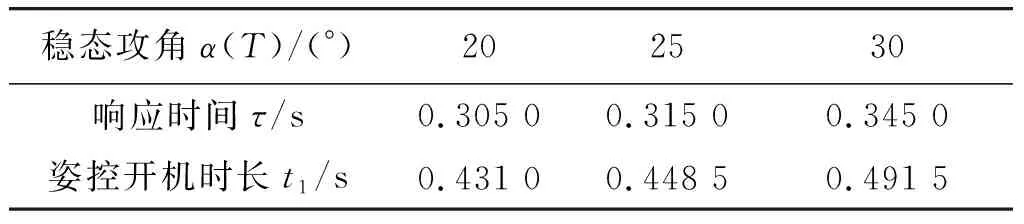

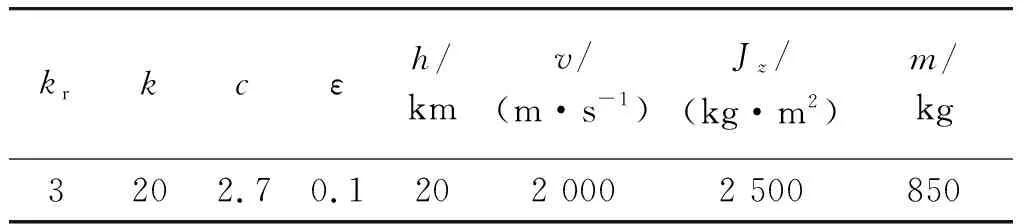

当T-t2 (5) 攻角建立过程存在2种特殊情况,即无气动力控制情况或在平衡状态下气动舵偏转的情况(t1=t2)以及姿控发动机点火目的是加速建立攻角的情况(t2=0)。 本文研究姿控发动机点火是为了加速建立攻角。故只考虑t2=0的情况。针对某型拦截弹,弹体状态参数如表1所示。其中F为单个姿控喷管稳定推力,ΔL为姿控力臂。 表1 导弹飞行状态参数 根据以上分析,可将姿控发动机开机时长的确定转化为相应可直接求解的最优化问题模型。通过应用最优控制,寻找最优控制律使性能指标达到最小,从而达到优化控制的目的。 假设最优控制开始时刻为tn,结束时刻为tm(n,m>0;n,m∈N),则问题利用如下的约束条件进行描述: 初始状态约束C1: x1(tn-1)=x10,x2(tn-1)=x20. (6) 终端状态约束C2: x1(tm)=x1m,x2(tm)=x2m. (7) 终端时刻约束C3: tm-tn=m-nT. (8) 控制量约束C4: u1min≤u1≤u1max, (9) 约束条件C1为控制开始时刻弹体的初始条件;约束条件C2体现了在一个最优控制周期内,终端时刻对于稳态攻角和弹体旋转角速度的要求;约束条件C3体现了最优控制控制周期的时间约束。 控制量约束中u1选取范围为舵偏角范围,u2选取范围为姿控直接力大小取值,u3选取范围为姿控发动机开机消耗燃料的范围。 对于本文研究的有限时间问题,结合式(5)得到性能指标如下 (10) 式中:pm,qm,sm为可以设置的权重。 通过对这几个权值的设计,可以达到最优控制的目的,由性能指标知,姿控发动机开机时长问题可描述为如下的最优控制问题: (11) 对上述最优问题求解,可得到攻角建立过渡过程与姿控开机时长关系如表2所示。 表2 计算结果 从表2可知,加速段姿控发动机开机时长和所要建立的攻角大小成正比。姿控发动机开机时长越长,建立的攻角更大。响应时间同时受到所要建立的稳态攻角大小及姿控开机时长影响。 对于本文研究的拦截弹直/气复合控制模型,考虑将直接力F引入后,定义直接力产生等效舵偏角δp为 (12) 式中:δmax为气动舵偏角限幅值[13]。 则建立等效弹体模型,令δz=δp=δ,式(2)可写为 (13) 弹体角速度传函、加速度传函简化为 (14) 式中: b12=(a2+a1a4)-1, b11=(a1+a4)(a2+a1a4)-1, kw=-(a3a4-a2a5)(a2+a1a4)-1, ka=vkw, 对于等效后的复合控制弹体模型,内回路为阻尼回路,忽略舵机高频模态,得到阻尼回路闭环传递函数为 (15) 由式(14),(15)得到简化后的加速度方程为 (16) 式中: 设输入加速度指令为ac,建立误差方程为:e=ac-ad,其中ad为加速度反馈信号。 为获得更快的响应速度,采用指数趋近律,有 (17) s(-εsigns-ks). (18) 由于式(18)中符号函数sign表示不连续的控制,故控制系统会在滑模面附近出现抖振。为避免抖振影响,signs通常由下式替换 (19) 式中:m>0代表φ(s)对于符号函数signs的接近速度。在很多工程应用中,也可用下式替代符号函数 (20) 在式(19),(20)中,式(19)由于引入了指数函数,具备更快的趋近速度。取m=10,εc=0.1 来验证2种替代函数性能。验证结果如图5所示。 由图5可知,式(19)对于符号函数signs的替代性能更优[15]。 结合式(18),(19)得到滑模控制率为 (21) 针对第1节建立的拦截弹直/气复合控制模型,当输入过载指令为10时,对比分析了纯气动力控制与直/气复合控制的过载响应性能。针对静稳定和静不稳定2种弹体特性下的复合控制模型进行仿真。最后分析了对于这种大姿控力矩直/气复合控制,不同直接力对复合控制系统的过载响应影响。表3和表4分别为静稳定与静不稳定弹体动力学系数,表5为滑模控制器及弹体飞行状态参数。 表3 静稳定弹体动力学系数 表4 静不稳定弹体动力学系数 表5 控制器参数及飞行状态参数 情形1 纯气动力控制与直/气复合控制过载响应性能对比,仿真结果如图6~9所示。 从以上仿真结果可以看出,利用大姿控力矩直/气复合控制可以将过载响应时间由纯气动力控制的t=0.72 s缩短到t=0.42 s,响应速度能够提升40%,响应时间基本接近理论计算结果。同时,从仿真结果可以看出,在复合控制切换为气动力控制时,设计的滑模控制器可以将过载响应突变降到0.5以内,且系统从滑模态能以较快速度趋近于滑模面,表明控制器参数设计合理。 情形2 不同弹体特性时的复合控制模型过载响应性能对比,仿真结果如图10所示。 情形3 不同直接力对复合控制模型过载响应性能影响,仿真结果如图11所示。 由图10,11可得出,使用直接力前馈、气动力反馈构成的直/气复合控制方法能够适用于不同的弹体特性,且鲁棒性良好。对于大姿控力矩下的直/气复合控制,直接力F由3 500 N增大到4 500 N,过载响应速度可以提升20%,但当姿控发动机关闭时,引起的过载突变也会增大。这说明应用这种大姿控力矩方法时需要根据过载要求,合理选择直接力大小。 本文研究了一种大姿控力矩的直/气复合控制方法,通过建立性能指标函数,求解最优化问题,得到了最优姿控开机时长。利用滑模变结构控制对这种大姿控力矩直/气复合控制方法进行仿真验证,仿真结果表明,采用这种大姿控力矩直/气复合控制方法有效提升了系统过载响应速度。本文提出的大姿控力矩直/气复合控制方法一定程度上改善了复合控制中直/气控制模式切换过程的过载突变问题,具有一定的工程价值。

u2min≤u2≤u2max,

u3min≤u3≤u3max.

3 基于滑模变结构控制的复合控制系统设计

3.1 系统模型简化

3.2 切换函数选取

3.3 滑模控制率设计

4 仿真校验

5 结束语