基板型电池保护电路封装模具技术探讨

2018-12-27曹玉堂徐善林汪宗华张先兵

丁 宁,曹玉堂,徐善林,汪宗华,汪 洋,张先兵

(铜陵文一三佳科技股份有限公司,安徽 铜陵 244000)

PCB基板可为芯片提供电连接、保护、支撑、散热、组装等功效,以实现多引脚化,缩小封装产品体积、改善电性能及散热性、超高密度或多芯片模块化的目的。PCB基板属于交叉学科的技术,它涉及到电子、物理、化工等知识。以BGA、CSP、TAB、MCM为代表的封装基板(PackageSubstrate,简称PKG基板),是半导体芯片封装的载体,封装基板目前正朝着高密度化方向发展。而积层法多层板(BUM)是能使封装基板实现高密度化的新型PCB基板产品技术。移动通讯设备等用电池具有体积小、能量密度高、无记忆效应、循环寿命高、高电压电池和自放电率低等优点,必须考虑充电、放电时的安全性,以防止特性劣化。针对电池的过充、过度放电、过电流及短路保护很重要,通常都会在电池包内设计保护线路用以保护移动通讯设备等所用电池。

1 基板型电池保护电路封装模具的模流分析

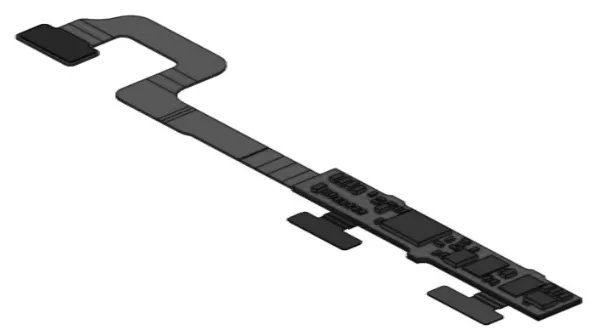

基板型电池保护电路PCB模具设计的前期资料准备需充分,基板型电池保护电路PCB如图1所示、模流分析模型如图2所示。

图1 基板型电池保护电路PCB

图2 模流分析模型

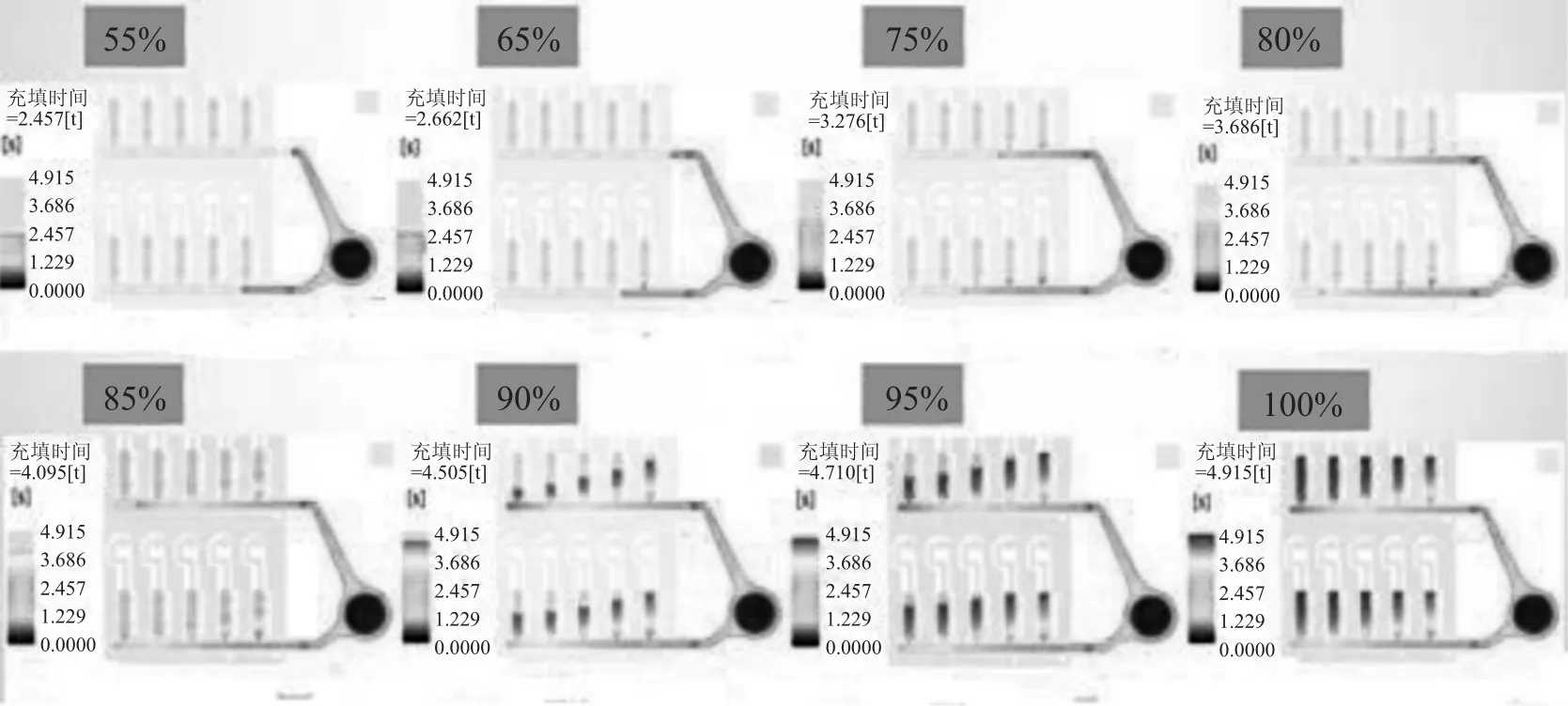

模具设计、制造前期多次反复通过Autodesk moldflow仿真技术,通过整个注塑过程中充填、保压、冷却和翘曲的计算机模拟分析,得到环氧树脂的流动仿真和翘曲的仿真,对仿真结果进行可视化评估,找出模具设计过程中可能存在的空洞、基板偏移、翘曲过度等问题。模流分析用的树脂是NEPESAMC的LMC540U-G2,属于超低黏度绿色环氧树脂,模流分析所需参数包括树脂的密度、比热、固化时间、黏度和PVT曲线等。图3为模流充填速度图,显示了不同时刻流入型腔的塑料流的状态。颜色相同的所有区域同时进行填充。注射开始时,结果为暗蓝色,最后填充的区域为红色。如果零件短射,则短射区域未填充的部分为无色。

速度/压力切换时的压力结果由填充分析生成,显示的是从速度控制切换为压力控制时压力在模具中沿流动路径的分布情况。在填充结束时,每个流动路径末端的压力应为零。结合使用此结果和压力降结果,定位实际注射压力可能过高的区域。

模流充填压力图如图4所示。

基板型电池保护电路封装模具的模流分析结论:

图3 模流充填速度图

图4 模流充填压力图

(1)产品流动基本平衡,流道大小差异小使流动最终基本动态一致;

(2)成型压力锁模力都不高,没有包封缩印等问题;

(3)产品的变形、芯片最大变形量很小,可忽略。

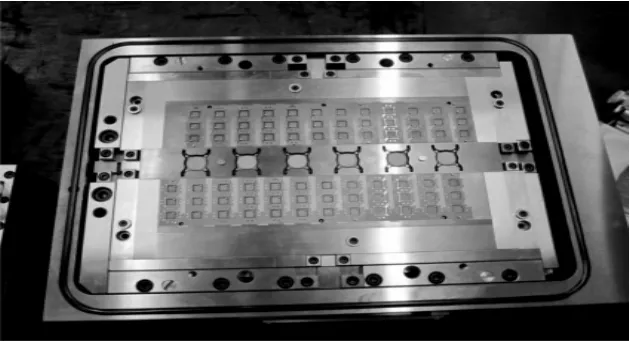

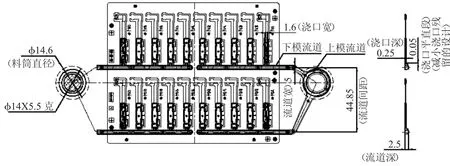

2 模具特点介绍及模具组件的设计

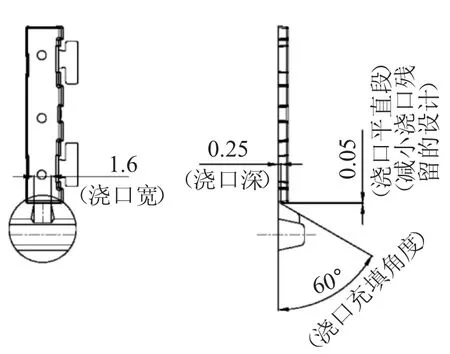

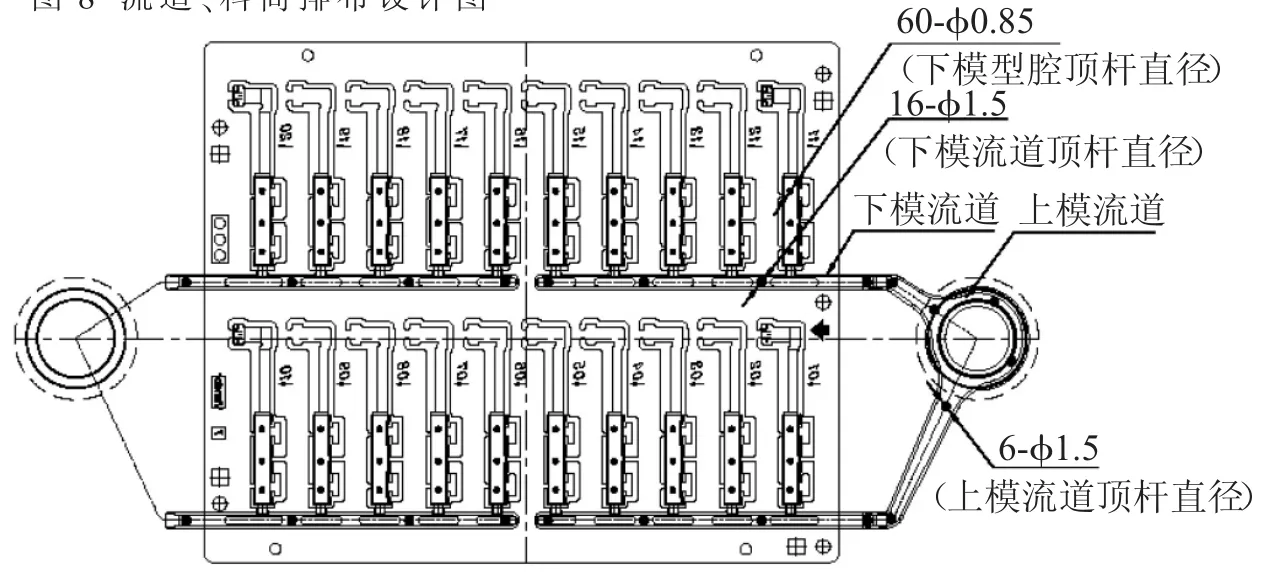

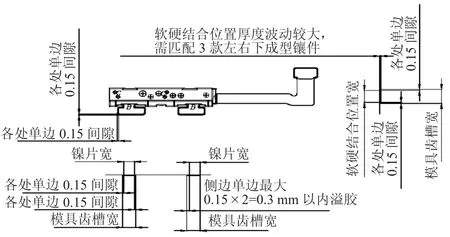

经过调研,开发2种基板型电池保护电路封装产品,这几种产品以6层覆膜PCB基板为载体,每个连筋单元对应一个产品,先对该产品的使用环境、应用范围进行了解;以TW06-L为列,此产品的包封厚度1.6mm(最薄处0.22mm,去除镍片厚度最薄处0.09mm),长宽尺寸为16.86mm×3.53mm。相对传统IC产品来说,其包封的厚度也较薄,首先将此产品定位在自动包封机上使用,且模具采用抽真空的方式来减少产品的空洞,增加充填性能。根据单个基板型电池保护电路封装产品的外形以及抽真空的模具大小来适用客户指定规格的设计PCB基板载体,经过排列组合考虑微电路板在PCB基板载体上的安装、键合的空间,以及塑封料饼的用量计算,最终决定该单个模具设置2个料筒。每个料筒左右均衡的灌冲20颗产品。设计时,基板型电池保护电路封装产品如图5所示,基板型封装模具抽真空上模架如图6所示,下模架如图7所示,流道、料筒排布设计图如图8所示,浇口位置、尺寸排布设计图如图9所示,顶杆位置、尺寸排布设计图如图10所示,镍片/软硬结合位置溢胶尺寸控制设计图如图11所示。

图5 基板型电池保护电路封装产品

3 技术难点与创新点

(1)产品相对表面积大,型芯压印点多,顶针直径小,顶杆位置客户有特殊指定要求,顶出的时候不能卡料、倾斜,避免后续自动化生产造成机械手抓料出现问题;

(2)产品形状异形不规则,各处厚薄不一,外观不能有疏松、未充填、针孔等缺陷,模具无合适位置排气,模具为抽真空结构;

(3)PCB基板厚度、位置等精度差,软板、硬板、软硬结合处、管脚上下表面不允许有压筋和溢胶;

(4)镍片厚度尺寸一致性不好且要求上下表面不允许有压筋和溢胶;

(5)上、下塑封体中心错位量在X与Y方向上最大不超过±0.03mm;

(6)上、下塑封体中心相对单元L/F中心偏移量在X与Y方向上均小于±0.03mm(引线框架因数除外);

图6 基板型封装模具抽真空上模架

图7 基板型封装模具抽真空下模架

图8 流道、料筒排布设计图

图9 浇口位置、尺寸排布设计图

图10 顶杆位置、尺寸排布设计图

图11 镍片/软硬结合位置溢胶尺寸控制设计图

(7)引线框架PCB基板尺寸精度不好,PCB基板上元器件不能有移位,焊接部分不能松动变形、折断现象。(每个单元PCB基板电池保护电路单元上有线圈,有微电容,元器件等,注塑成型的时候不能对其造成损伤);

(8)原产品采用单个产品注塑,采用热塑性树脂,产品易于成型,工艺便于调整。基于AUTO模的真空多排封装,其技术在国内还是空白,所以需我们自行摸索、总结。

4 结 论

基板型电池保护电路封装每年以超过两位数字的增长率向着轻、小、薄、低噪声、高可靠、抗干扰的方向发展。目前市场上的基板型电池保护电路封装多采用单个或很少的几个产品,通过手工摆料,封装形式多是采用灌胶机灌胶形式,或是注塑封装形式,封装的填充一般用的是热塑性塑料,因此产品的质量较低,生产效率也很低。非自动化的操作,往往导致产品的模块芯片损坏,开模时引脚变形大,质量难以控制。由于我们采用了将原有单一产品进行高集成度的封装,借助半导体多排矩阵式的封装方式,协助客户开发设计了一款符合客户产品要求的多排PCB基板引线框架,将原本单个的基板型电池保护电路载体,可以呈矩阵式排列安装在PCB基板引线框架上,一次可以封装多个成品,再通过后道切断、分离为独立的个体;微电路板等载体焊接在PCB基板引线框架上,每个PCB基板微电路板等载体都是一个独立的基板型电池保护电路单元,使客户的基板型电池保护电路产品相对于原产品来说,极大地提高产品在封装效率、性能和可靠性等方面较原有产品更为优越。推动和创新了国内基板型电池保护电路封装行业的发展升级,提升了模具档次、增强了市场竞争力。