集成清扫技术在硫磺输送系统中的研究与应用

2018-12-27谢华昆

谢华昆

中国石化达州天然气净化有限公司天然气净化厂

普光天然气净化厂以普光气田高含硫天然气为原料,硫磺产量高达240×104t/a,采用湿法成型工艺,是国内最大的硫磺生产基地,其硫磺生产、储运规模均属世界级规模。硫磺输送系统采用传统槽式皮带输送机,承担着产品硫磺的转运工作,该系统由8座转运站、21台皮带输送机、喷淋抑尘装置、气吹清扫装置和水浴式除尘器等组成[1]。固体硫磺颗粒在输送过程中因摔落、撞击、碾压等破碎产生粉尘,当粉尘的质量浓度达到35 g/m3时,遇火源将发生爆炸,爆炸冲击波使散落、沉积的粉尘形成新的混合物系,可发生连环性爆炸[2]。硫磺粉尘爆炸能量大,破坏力极强,爆炸燃烧后产生的SO2对人身危害很大。目前,现场采用聚氨酯刮刀、高压风刀等清扫器对回程物料进行清理时,在下料区域易形成较多的落地硫磺和粉尘,造成现场环境污染,加快设备腐蚀,产生的硫化亚铁易自燃,导致硫磺着火等事故发生,存在诸多不安全因素。

由于硫磺粉尘具有易燃、易爆、遇水易加速设备腐蚀的特殊性,相对传统煤炭、铁矿石等皮带机输送系统,需要更为严格的安全防控措施。为了有效地进行落地硫磺收集和硫磺粉尘治理,改善生产环境,提高输送系统运行的安全性,减缓现场设备和钢结构的腐蚀速率,降低硫磺着火和爆炸的风险,保障员工人身安全,确保硫磺储运系统安全高效运行,有必要对现有的皮带输送机清扫技术进行优化和改进研究。

1 硫磺输送系统清扫器技术现状

1.1 聚氨酯清扫器技术

聚氨酯皮带清扫器是用聚氨酯复合材料制成,安装在皮带输送机驱动滚筒的下方,与皮带呈垂直方向,起到清扫回程物料的作用。其刮刀刀面平整、直线度好,具有低摩擦性、高耐磨性、高强度等特性,刮料效果稳定[3]。

在使用过程中,因硫磺颗粒含有少许水分,形成酸性物质,对其腐蚀较为严重,造成刮刀刀面磨损不平,无法对残留在皮带上的细小颗粒和湿黏物料起到彻底清理的效果,现场落地硫磺较多。

1.2 气吹清扫器技术

气吹清扫器技术是在皮带输送机头部卸料处设置气吹清扫器,利用压缩空气由0.8 mm孔径的气嘴喷出形成风刀,将黏附在回程皮带上的细粉硫磺吹扫至料斗,经过溜管进入下游皮带。其主要存在以下问题:

(1)采用压缩空气吹扫皮带,将细粉硫磺吹起再次形成粉尘,增加了吹扫点的粉尘浓度。尤其是细粉硫磺在皮带停运期间形成干粉,在皮带启动瞬间,压缩空气将干粉全部吹起,形成高浓度的粉尘云。

(2)气吹清扫器原铝合金气嘴抗腐蚀性能差,易穿孔、断裂;目前选用ABS塑胶气嘴,但材质脆软,易受到机械外力而折断,其螺纹与笛管密封性能差,因漏气吹扫压力降低而导致吹扫不彻底;气嘴孔径为0.8 mm,易堵塞;备件消耗、维护量较大。

2 集成清扫技术研究

2.1 研究内容

通过调研现有的粉体物料皮带输送机清扫技术,开展集成清扫技术在硫磺皮带输送机上的应用研究,研制出一种集“皮带复合清扫、粉尘密闭收纳、自动回收”于一体的多功能集成清扫装置,将皮带面上黏附的物料清除,并通过物料回收机构降低转运现场落地硫磺量,减少硫磺粉尘污染,实现硫磺输送系统安全平稳运行。样机安装区域硫磺粉尘质量浓度小于10 g/m3的技术指标[4-5],符合粉尘防爆、安全规范要求。

2.2 集成清扫方案整体设计

设计的集成清扫装置配置包括:物料清除装置、物料回收机构(集料斗、给料机或其他卸料装置)、控制箱及管道等(见图1)。物料回收机构采用雾化抑尘系统,有效降低硫磺粉尘浓度。

2.3 关键部件的研究设计

2.3.1 物料清除装置的设计

物料清除装置是集成清扫装置的核心部件,初步设计出的物料清除装置由密封箱体、雾气导入管和清扫器组成。清扫器由主清扫器和辅助清扫器组成。

2.3.1.1 密封箱体

密封箱体与皮带密封,形成一个密封区域,防止刮料时扬尘。

2.3.1.2 雾气导入管

将雾气发生装置中产生的雾气带入物料清除装置,使雾气充满刮扫区域,降低刮料时粉尘浓度。

2.3.1.3 主清扫器刮刀材质优选

对各种清扫器刮刀材质的特性进行比较,分析结果见表1。

表1 刮刀材质特性对比表Table 1 Comparison of the scraper material

经综合比较,清扫器刮刀选用陶瓷材质。

最终设计的主清扫器由陶瓷刮刀、安装板以及安装调节机构组成,陶瓷刮片刮除皮带面黏附物料,弹性安装座具有一定的弹性,保证在不损伤皮带的情况下陶瓷刮片与皮带面贴合,有效地清除皮带黏附物料。

2.3.1.4 辅助清扫技术设计

由于硫磺的特性,利用液体辅助清扫方式并不可行,因此采用压缩空气吹扫方式,对皮带进行辅助清扫。表2所列为3种吹扫方式。

表23种吹扫方式对比表Table 2 Comparison of three purge methods

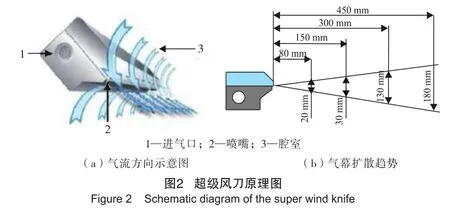

综合比较3种吹扫方式后,根据现场情况,采用超级风刀形成均匀强劲的风帘,清除皮带上残余物料,为使其清扫物料效果良好,风刀安装与皮带呈30°夹角[6]。

其原理如下:压缩空气经进气口进入风刀高压腔,气流通过狭窄、细薄的喷嘴后在风刀长度方向形成一张均衡的气流薄片。由于腔室对高压气流的压缩比为40∶1,使得气流速度损失最小,而压力最大,于是就产生一张具有强冲击力而最小剪切力的气流薄片。风刀具有噪音低(69 dB以下)、耗气量节省90%以上等优点(见图2)。

压缩空气采用厂内原有气源,现场压力为0.6 MPa,风刀长度为1170 mm,风刀出风口尺寸为0.4 mm,皮带机带宽1200 mm,需耗气量约为893.6 L/min。相关计算如下。

根据压差计算公式(见式(1)),得出风刀出口气体流速为V=31.8 m/s。

式中:V为流速,m/s;Cd为流量系数,空气流量系数为1;ΔP为压差,MPa;ρ为空气密度,kg/m3(25℃时空气的密度为1.185 kg/m3)。

根据流量计算公式(见式(2)),得出风刀的耗气量为Q=893.6 L/min。

式中:Q为耗气量,L/min;V为流速,m/s;S为风刀出风口截面积,m2。

综上所述,物料清除装置的最终配置确定为:密封箱体、雾气导入管、陶瓷复合刮刀清扫器和超级风刀。

2.3.2 物料自动回收机构的设计

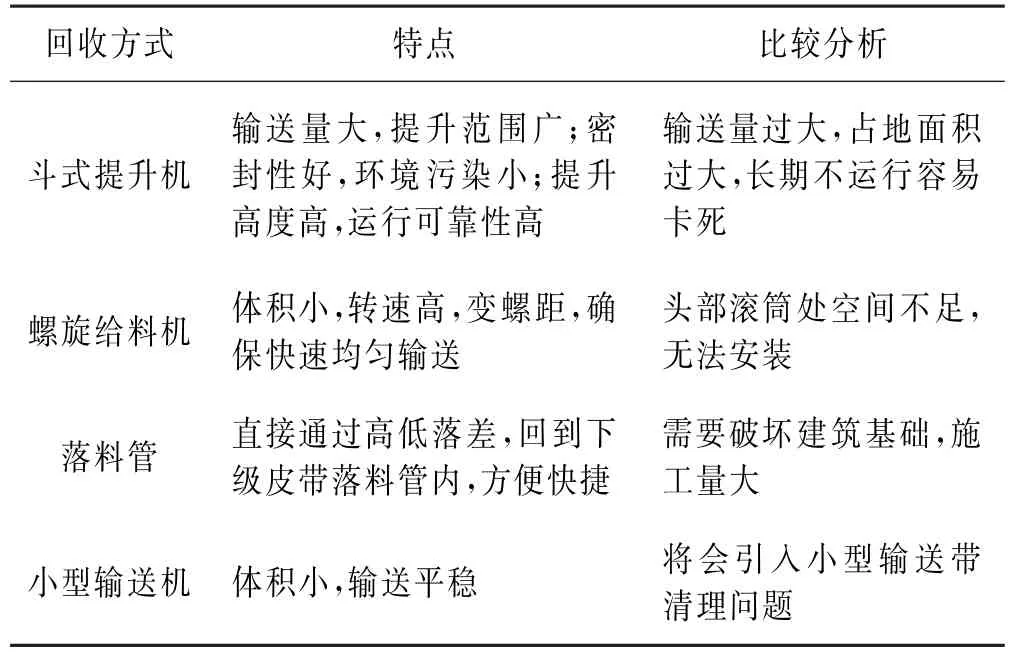

结合以往经验,对常用的4种回收物料方式进行比较分析,详见表3。

表3 回收物料方式对比表Table 3 Comparison of the material recovery methods

通过比较以上4种回收方式,均不适合应用硫磺输送系统。根据现场布置的气源,借鉴刮板机的原理,设计气动活塞推动闸板往返运动方式,将物料推送至皮带机落料管,清理箱体内硫磺。

2.3.3 雾化抑尘技术设计

2.3.3.1 雾化抑尘方式的选择

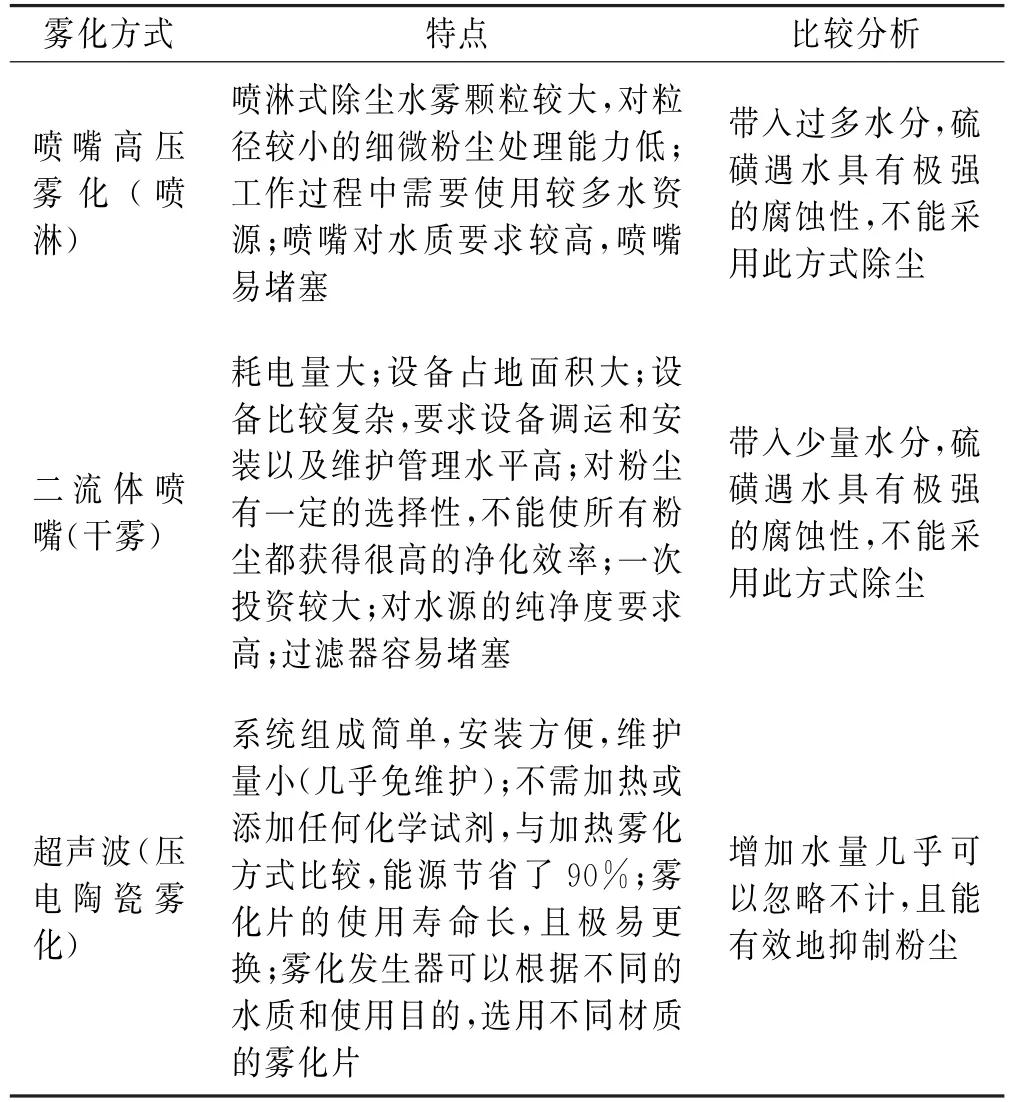

由于硫磺的特性,传统的水喷淋、干雾等方式对物料清除装置进行粉尘抑制处理不可行,需要采用水量小,且雾量较大的出雾方式对粉尘进行处理。

对常用的3种雾化抑尘方式进行比较分析,具体结果见表4。

表4 雾化方式对比表Table 4 Comparison of the atomization modes

综合比较后,采用超声波雾化的形式来降低装置内的粉尘含量,具体结构见图3。

超声波雾化发生装置内部安装有超声波雾化发生器,将液态水分子结构打散,使水成为微细的雾滴,并利用现场压缩空气,将雾气导出,使雾气在物料清除装置内扩散,从而达到抑制粉尘的作用[7-8]。

2.3.3.2 超声波雾化相关计算

影响超声波雾化装置雾滴颗粒大小的因素有以下两方面:

(1)超声波雾滴颗粒直径可由式(3)近似计算:

式中:d为雾滴颗粒直径,μm;T为液体表面张力系数,水的表面张力为72.8×10-3N/m(20℃);ρ为液体密度,水的密度为1000 kg/m3;f为振荡频率,振荡频率范围为1.7~2.4 MHz。

由式(3)可以看出,雾滴颗粒直径与频率的平方成反比,即振荡频率越高,则雾滴颗粒直径越小,反之亦然。

取f=1.7 MHz,数据带入式(3)中可得:d=2.92 μm;取f=2.4 MHz,数据带入式(3)中可得:d=2.32 μm。

因此,可通过改变振荡频率来改变雾滴颗粒直径。

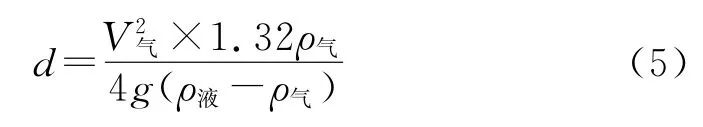

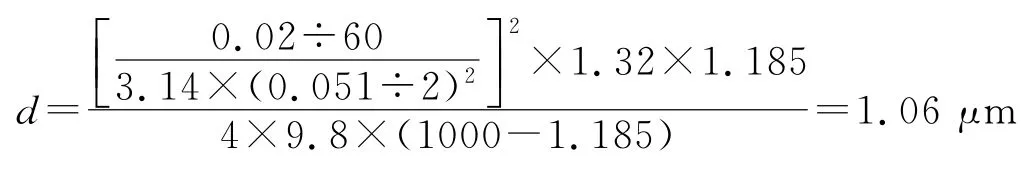

(2)雾滴颗粒直径也与吹动雾气的气体流速有关,具体见式(4):

式中:ρ液为液体密度,kg/m3,水的密度为1000 kg/m3;ρ气为气体密度,kg/m3,25℃时空气的密度为1.185 kg/m3;d为雾滴颗粒直径,μm;V气为气体流速,m/s;g为重力加速度,m/s2。

将d=2.92μm带入式(4),可得V气=0.27 m/s。

当出雾口管径为51 mm时,则所需吹气流量Q为:Q=π×(0.051÷2)2×0.27=33.1 L/min由式(4)可得出式(5):

设吹气流量为Q=20 L/min时,出雾颗粒直径为:

根据上述计算结果,可见吹气流速越快,则气流所携带的雾滴颗粒直径越大。反之,如果需要吹出的雾气颗粒直径越小,则必须吹动雾气的气流速度越小。

再结合式(3)和式(4),可得出式(6),即气流流速与振荡频率的关系:

当f=1.7 MHz时:

当f=2.4 MHz时:

由式(6)的计算可以看出,振荡频率越高,需要的携液气流流速就越低,即为了不使雾滴颗粒直径过大,则携液气流流速不能过大。

综上所述,可改变振荡频率和吹气流速大小来调节雾滴颗粒直径的大小。

2.3.3.3 超声波雾化装置性能测试

对超声波雾化装置性能进行测试试验,具体数据见表5。

表5 雾化装置性能测试表Table 5 Performance tests of the atomizing device

从表5可知,振荡频率最佳值为2.4 MHz,吹雾气流气量控制在30 L/min时,雾气对粉尘的捕捉效果最佳,更有利于雾气颗粒与粉尘结合,能起到较好的抑尘效果。

3 现场应用效果测试

3.1 测试前生产现状

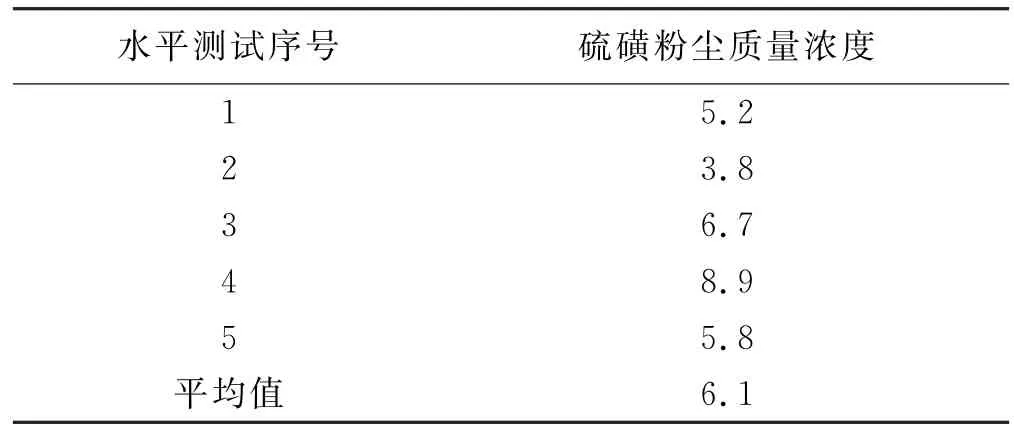

集成清扫装置根据优选结果,组合完成后,选择安装在粉尘污染较为严重的C-7A皮带输送机头部。安装前,采用直读式粉尘浓度测量仪检测其下料口处的硫磺粉尘浓度,结果见表6。

表6 安装前C-7A皮带输送机下料口的硫磺粉尘质量浓度统计表Table 6 Statistics of sulfur dust concentration at the outlet of C-7A belt conveyor before installation g/m3

3.2 样机应用测试情况

2017年12月,试验样机现场安装后,运行期间观察集成清扫装置的使用效果,并检测了硫磺粉尘浓度,结果见表7。

表7 安装后C-7A皮带输送机下料口的硫磺粉尘浓度统计表Table 7 Statistics of sulfur and dust concentration at the outlet of C-7A belt conveyor after installation mg/m3

从测试结果可以看出,集成清扫装置安装后,现场硫磺粉尘平均质量浓度由之前的25.1 g/m3降低至6.1 mg/m3,抑尘效果显著,达到了对硫磺粉尘的有效防控。

3.3 样机应用结果

经过3个月的现场运行,集成清扫装置在硫磺输送系统中的应用情况如下:

(1)清扫效果良好。该装置采用复合陶瓷刮刀和超级风刀两道清扫器技术,能够将回程皮带上黏附的物料清理干净,并通过物料自动回收机构将收集的硫磺送入下料管,杜绝了现场落地硫磺的产生。

(2)抑尘效果明显。该装置采用密闭收集和超声波雾化除尘技术,将生产过程中形成的硫磺粉尘加以处理,起到了降低现场粉尘浓度的作用。

(3)设备运行稳定。该装置采用粉尘防爆技术和316L不锈钢材质,适用于粉尘易爆场所,同时避免了硫磺、水等对设备的腐蚀。

4 结语

通过技术研究,研制了一种多功能硫磺皮带机集成清扫装置,经性能评价验证,达到了研究目的,满足现场使用条件,硫磺粉尘质量浓度降低至6.1 mg/m3,远小于未安装前25.1 g/m3的现场平均粉尘质量浓度。形成的多功能硫磺皮带机集成清扫装置,可以从最前端将皮带上黏附的物料处理掉,有效减少硫磺粉尘污染,实现硫磺输送系统安全平稳运行,为后续硫磺皮带机清扫装置改进提供了指导依据,对解决皮带输送机沿线粉尘污染具有重要意义。研究成果可为国内同类型装置提供借鉴参考。