天然气净化厂硫磺回收及尾气处理过程有机硫的产生与控制措施

2018-12-27温崇荣马枭袁作建许娟吕岳琴

温崇荣 马枭 袁作建 许娟 吕岳琴

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心3.中国石油西南油气田公司安全环保与技术监督研究院

随着社会经济高质量的发展转型,生态环保控制力度不断加强,SO2作为大气污染物之一,其减排要求日益严格,生产企业环保压力逐步加大[1]。根据GB 31570-2015《石油炼制工业污染物排放标准》的要求,国内石油炼制工业硫磺回收装置排放尾气中SO2质量浓度从960 mg/m3降至400 mg/m3,部分环境敏感地区降至100 mg/m3。该标准的颁布和实施切实推动了石油炼制工业的技术进步和可持续发展,同时也为天然气净化、煤化工等行业硫磺回收装置的SO2排放提供了依据和参考[2-4]。

为使硫磺回收装置满足更高的排放要求,通常需要后接尾气处理单元。现有装置大多采用两级克劳斯+加氢还原胺液吸收工艺。尾气处理装置的净化尾气组成见表1。

表1 尾气处理装置净化尾气组成Table 1 Purified tail gas composition of the tail gas treating plant

表1中的工业应用数据表明,加氢尾气中的H2S和有机硫是外排SO2的主要来源,部分装置净化尾气中有机硫占比甚至达到50%以上。因此,分析掌握硫磺回收装置过程气中有机硫形成机理并加以控制尤为重要[5-8]。

1 有机硫对装置硫回收率和SO2排放的影响

1.1 燃烧炉内产生有机硫对装置硫回收率的影响

在硫磺回收装置燃烧炉内,含硫酸气中的硫化物(有机硫和部分H2S)与空气发生燃烧反应,生成的SO2再与剩余的H2S(经过多级)反应转化为元素硫。因此,H2S与SO2的比例控制是硫磺回收装置的重要控制参数,将直接影响硫磺回收装置的硫回收率。另外,燃烧炉在高温下发生副反应生成的COS和CS2等有机硫,是硫磺回收装置有机硫的主要来源。这些有机硫通过催化水解转化为H2S,再进一步参与克劳斯反应。显然,过程气中的有机硫含量及其水解率必然影响过程气中H2S与SO2的比例,进而影响硫磺回收装置的硫回收率[9],其影响情况见表2。

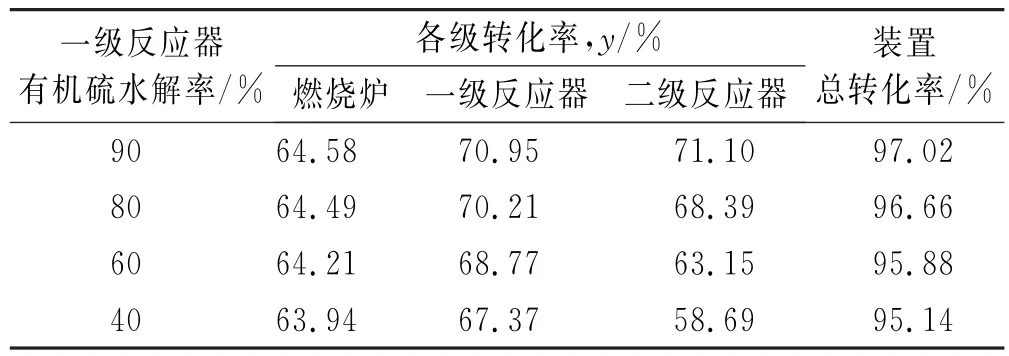

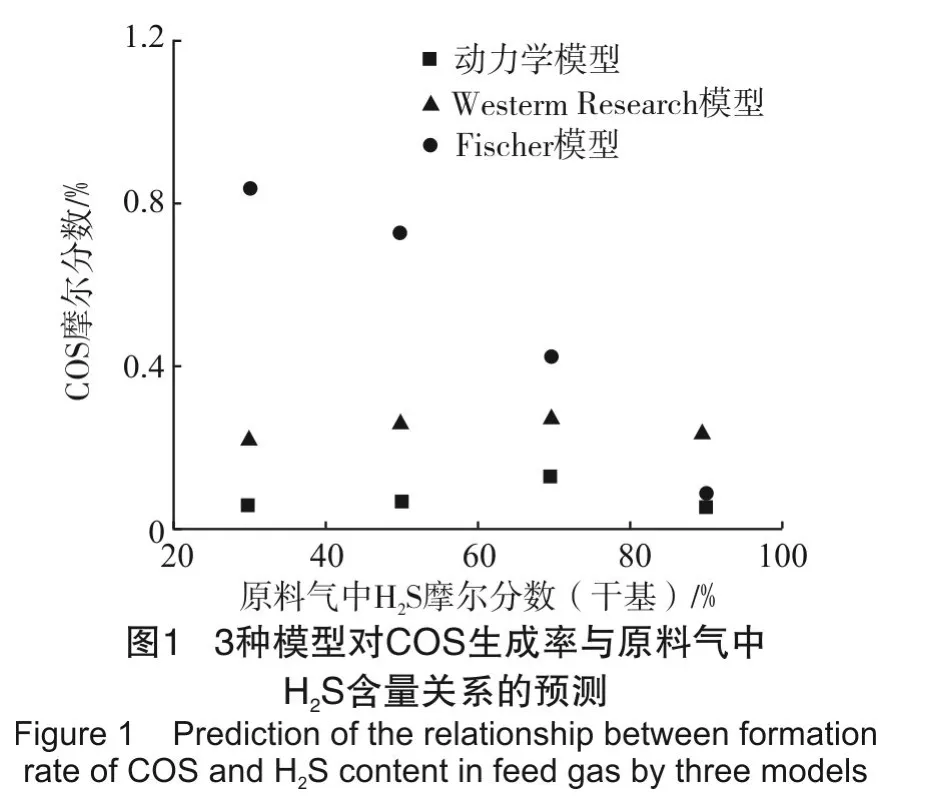

表2 一级反应器有机硫水解率对装置各级转化率和总硫转化率的影响Table 2 Effect of organic sulfur hydrolysis rate in the first stage reactor on conversion rate at all stages and total sulfur conversion rate

表2中的数据表明,一级反应器的有机硫水解率对各级反应器的运行状况存在较大影响。随着一级反应器有机硫水解率的降低,各级转化率和总硫转化率均有所降低。一级反应器有机硫水解率变化10百分点左右,对装置总转化率的影响可达0.4百分点,可见有机硫对装置各级转化和总硫转化率均有明显影响。

1.2 进入尾气灼热炉残余有机硫对SO2排放的影响

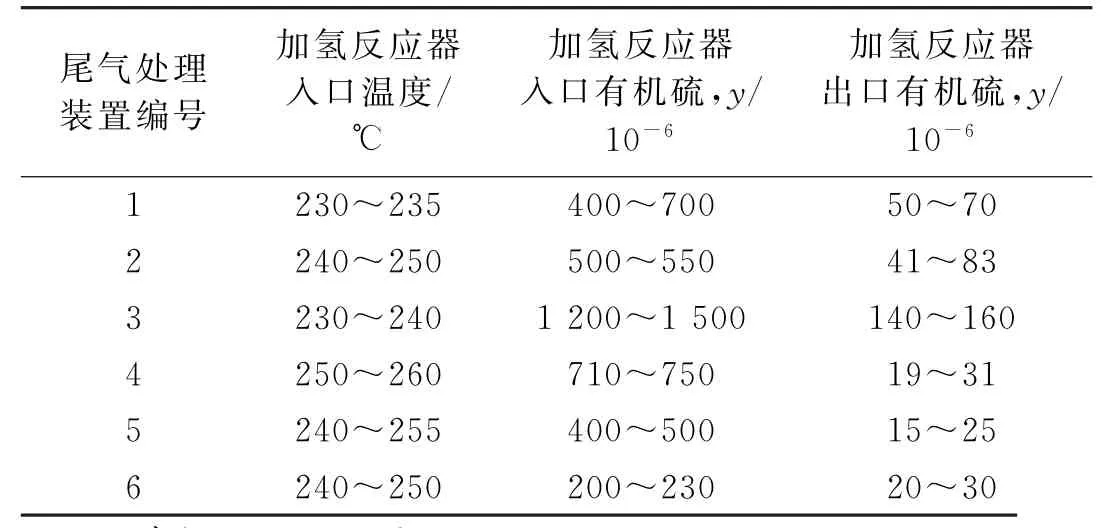

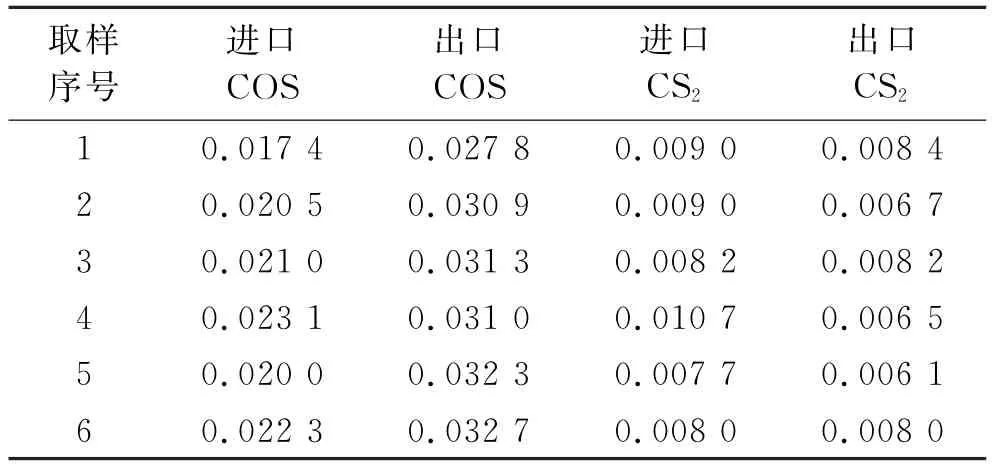

众多研究人员针对硫磺回收装置排放烟气中硫的来源开展了大量研究,并进行了分析和总结,目前已基本形成共识,认为其主要来源包括3部分[5-8]:①加氢还原吸收尾气处理单元净化尾气;②液硫脱气的含硫废气;③其他特殊渠道废气。其中,加氢还原吸收尾气处理单元净化尾气是最主要的来源,液硫脱气废气和其他特殊渠道废气可以通过技术改造和流程优化的方式进行处置后除去,而加氢还原尾气处理装置排放尾气中SO2质量浓度通常在100~300 mg/m3,有的甚至远超过300 mg/m3,该尾气中含硫化合物主要为H2S和有机硫,其中有机硫主要以COS为主,还有部分CS2和硫醇等物质,残余有机硫对尾气排放的贡献值通常占20%~30%,有的甚至达到50%。国内某6套尾气处理装置加氢反应器运行情况见表3。

表3中的数据表明,部分加氢反应器出口过程气中有机硫摩尔分数高达100×10-6以上,而在随后的吸收单元中,低压下醇胺溶液对有机硫的脱除效果较差,绝大部分有机硫未能除去,直接灼烧排放。

表3 国内某6套尾气处理装置加氢反应器运行情况Table 3 Operation situations of hydrogenation reactors of 6 sets of tail gas treating units in China

2 硫磺回收装置过程气中有机硫的生成

2.1 燃烧炉热反应生成有机硫

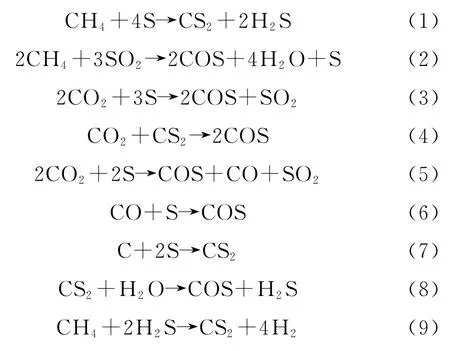

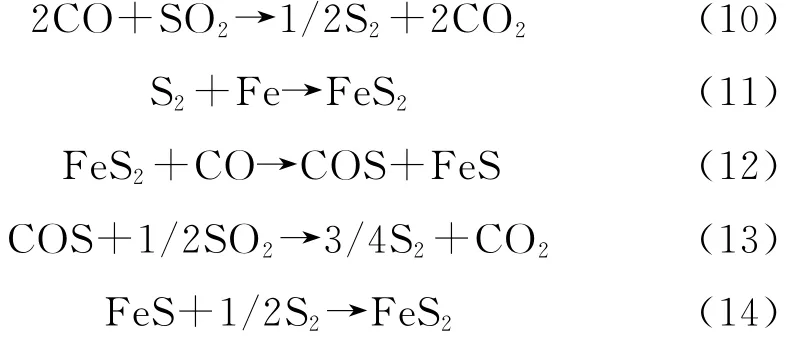

硫磺回收装置中产生的有机硫主要是COS和CS2,主要来自于燃烧炉中发生的副反应,见式(1)~式(9)。

尽管生成有机硫的主次反应有不同的说法,但皆认同与进入反应器的碳组分含量有关,多数认为反应(1)与反应(2)是生成有机硫的主要反应[10-12]。这两个反应中有机硫的生成主要受两个因素的影响:一是酸气中的烃类组分含量。烃类组分含量越高,生成的有机硫浓度越高。二是燃烧炉温度。燃烧炉温度越高,产生的有机硫浓度越低,但因燃烧炉中有机硫生成与转化的复杂性,难以对其进行精确的预测。国外科研人员利用模型预测有机硫的生成情况,见图1和图2。由于燃烧炉温度是原料气中H2S含量的函数,故图1与图2实际上反映了燃烧温度和生成COS、CS2摩尔分数的关系。图1表明,3种模型对COS生成率的预测规律性较强;图2表明,CS2生成率的预测规律较弱,此现象也表明CS2的生成率并非仅受H2S含量的影响,两者之间不存在单一的函数关系。同时,图中数据也表明,有机硫的生成存在复杂的影响因素。对多座天然气净化厂和炼油厂进行调研总结后,发现燃烧炉出口的COS摩尔分数通常为0.15%~1.10%,CS2摩尔分数为0.05%~0.60%。图3反映了采用两种不同类型花墙的燃烧炉中停留时间和原料气中H2S摩尔分数与有机硫生成摩尔分数的关系。从图3可以看出,燃烧炉中停留时间越长,生成有机硫的摩尔分数越低[13]。

2.2 硫磺回收段催化反应生成羰基硫

硫磺回收单元主要是通过反应器床层进行克劳斯反应和水解反应,过程气中的含硫化合物经过催化反应转化为元素硫回收。在硫磺回收段,除了CS2水解产生的中间产物COS外,通常不会生成有机硫,但在特殊或适当的催化环境中,会生成有机硫。在CO还原SO2的过程中,研究表明,过渡金属氧化物、硫化物和钙钛矿结构的复合氧化物(如LaCo O3、La TiO3等)对该还原反应具有良好的活性,但在这些过渡金属元素催化剂上不可避免地会产生副产物COS,Hass LA等[14]采用Fe/SiO2-Al2O3双床层催化剂进行了CO还原SO2反应的研究,提出了以COS为活性中间体的中间产物机理,反应过程见式(10)~式(14):

研究认为,活性组分Fe和载体Al2O3之间的协同作用使该还原反应得以顺利进行,在Fe活性相上主要发生的是中间产物COS的生成反应。该中间产物COS在载体Al2O3上进一步与SO2反应,最终得到单质硫。Zhuang S X等针对CO还原SO2的反应,选用不同含量和组成的过渡金属(Co、Mo和Fe)为活性组分,使其分别负载于Al2O3上,得到Co-Mo-S的结构比其他金属硫化物结构更有利于中间产物COS的形成[14]。以某硫磺回收装置三级反应器为例,添加负载Co、Mo和Fe等活性组分的催化剂后的过程气分析数据见表4。从表4可以看出,COS出口摩尔分数高于进口摩尔分数,表明在此反应器内有COS生成。而CS2则并未出现此现象。

2.3 尾气处理单元加氢反应器催化反应生成羰基硫和甲硫醇

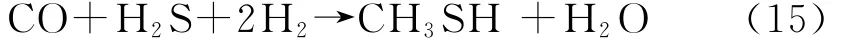

硫磺回收+加氢还原吸收尾气处理是满足SO2达标排放的常用工艺。克劳斯尾气中COS和CS2等有机硫化合物水解为H2S,再通过选择性脱硫溶剂进行化学吸收,溶剂再生解析出的酸性气返回至硫磺回收装置的原料酸气中,继续回收元素硫。在克劳斯尾气处理单元中,将除硫化氢以外的硫及硫化物进行加氢和水解转化为硫化氢,而CO的存在对加氢水解反应是有利的,因为CO的水煤气转换反应可产生活性很高的氢气,促进加氢水解反应的进行,但在CO2浓度较高时,会额外生成COS。此外,有机硫还可能发生部分加氢反应生成硫醇,其反应机理可参考高硫合成气制甲硫醇。高硫合成气制甲醇是工业生产甲醇的重要路线之一,BARRAULT认为,碳氧化物首先与H2S反应生成COS,COS再与H2加氢生成CH3SH[15]。因此,CO、H2和H2S在适合的催化作用下,可以生成甲硫醇,见式(15)。

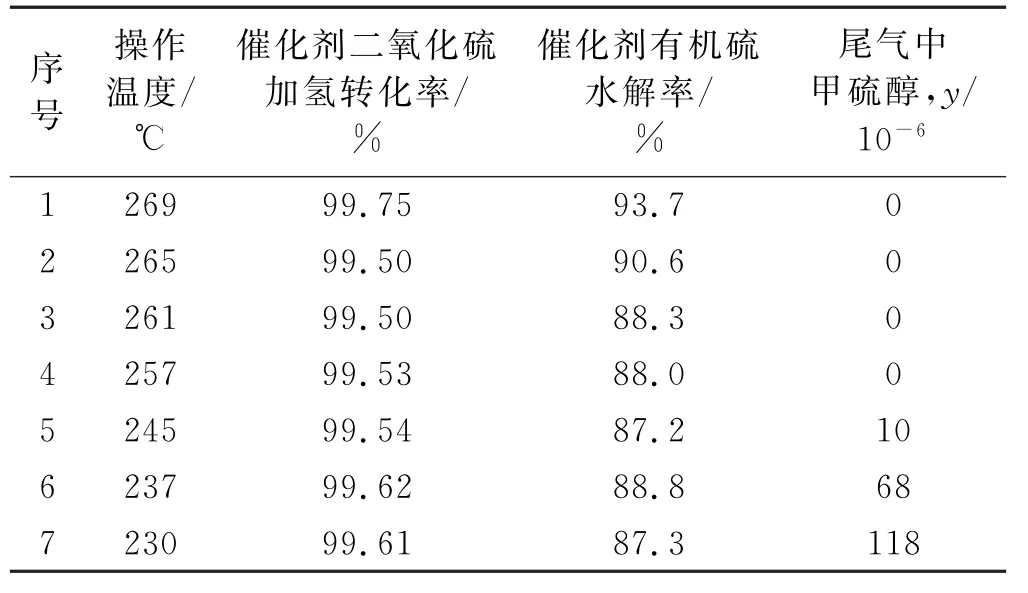

克劳斯尾气加氢单元甲硫醇的生成为放热反应,故操作温度对催化剂活性有一定影响。表5为某加氢水解催化剂应用过程中操作温度与催化剂活性的关系。由表5可以看出,随着反应器操作温度的降低,尾气中甲硫醇摩尔分数升高,表明低温有利于甲硫醇的生成。

表4 某硫磺回收装置三级反应器进出口过程气分析数据Table 4 Process gas analysis data in the third stage reactor of a sulfur recovery unit y/%

3 硫磺回收装置有机硫的控制措施

3.1 有机硫生成控制与解决原则

燃烧炉内生成的有机硫是硫磺回收装置有机硫的主要来源,而常用控制方案是将其在一级克劳斯反应器内最大限度地水解生成H2S,残余有机硫在尾气处理单元加氢水解反应器中进行转化。在硫磺回收单元各级反应器中,通常一级反应器床层温度为280~360℃,后续各级反应器床层温度略低于此值,而现有工业催化剂性能存在局限性,在较低的反应温度下对有机硫的水解催化性能均较差。尾气处理单元加氢水解反应器床层温度往往在240~330℃,可实现一定的末级催化加氢水解作用,现有主流尾气处理工艺对加氢反应器后的残余有机硫几乎不再进行更深度的转化,将直接被带入灼烧炉燃烧转化为SO2后,通过烟囱排入大气。

表5 某加氢水解催化剂应用过程中操作温度与催化剂活性的关系Table 5 Relationship between operating temperature and catalyst activity during the application of a hydrogenation hydrolysis catalyst

3.2 燃烧炉内有机硫生成的控制

既然燃烧炉内有机硫的生成与酸气中的碳含量有关,要解决生成有机硫的问题,就需要降低酸气中的碳含量。因此,严格控制酸气中碳组分来源是减少燃烧炉生成有机硫的重要措施。酸气中的碳主要来自CO2与烃,是生成有机硫的物质基础。因此,应充分分离重烃,减少上游原料气的烃来源,同时可通过使用具有良好选择性的配方脱硫溶剂等方法减少进入装置的CO2含量。

另外,改善燃烧炉的操作条件也能控制燃烧炉内有机硫的生成。无论从热力学还是动力学方面而言,在可能的范围内,适当提高燃烧炉温度有助于降低过程气中的有机硫含量;增加其在燃烧炉内的停留时间,也有助于反应向平衡方向移动。

3.3 硫磺回收单元催化段有机硫的控制

3.3.1 硫磺回收一级克劳斯反应器

硫磺回收单元生成的有机硫主要是COS,目前此方面开展的研究较少,在选择该催化剂时加以适当关注即可。无论如何,选择良好的催化剂及其组合至关重要。

硫磺回收装置燃烧炉出口通常含0.05%~1.5%的有机硫,有机硫只有水解为H2S后才能通过克劳斯反应转化为硫磺,除设有尾气处理装置时还有一次水解机会外,未水解的有机硫将被带入灼烧炉中燃烧为SO2后排放,造成总硫回收率损失和环境污染。水解反应见式(16)~式(17)。

克劳斯反应器中的有机硫水解率主要取决于两个因素:一是反应温度。反应温度越低,则有机硫水解率越低。二是所使用的催化剂类型。在320℃的典型操作条件下,铝基催化剂活性稳定后,有机硫水解率为20%~40%,高含量钛基催化剂的有机硫水解率>90%。因此,一级反应器要获得良好的水解效果,须组合使用钛基催化剂。此外,由于硫磺回收装置克劳斯单元水解反应受动力学控制,同时还需要控制一级反应器较高的床层温度,最好控制在300℃以上[16-17]。

3.3.2 硫磺回收二级克劳斯反应器

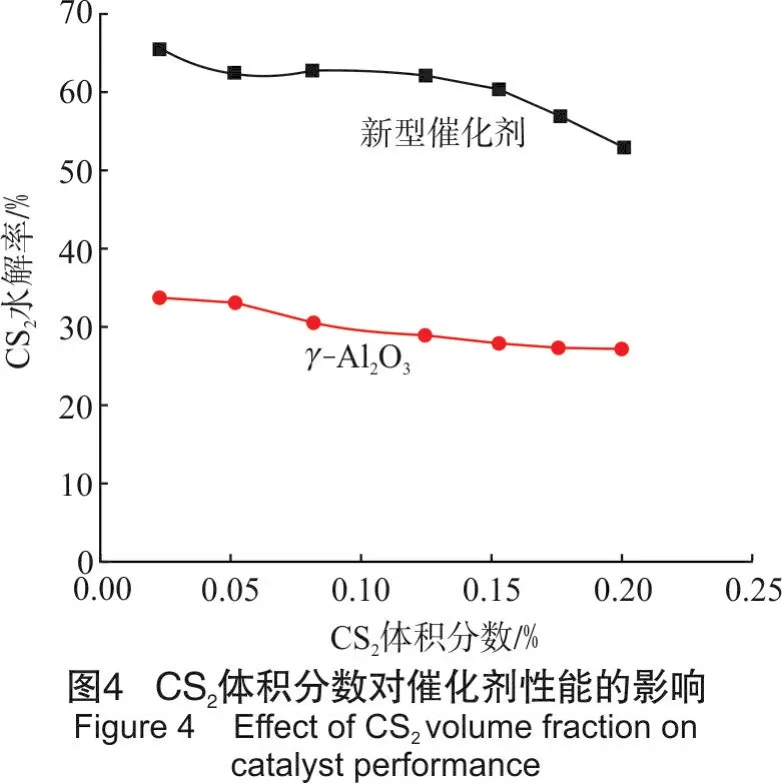

即使一级反应器水解性能突出,达到90%的优良水平,也会残留约10%的有机硫进入二级反应器;如果一级反应器受到各种不利因素的影响,水解性能受损,则进入二级反应器的有机硫含量仍较高。对多家工厂硫磺回收装置的调研结果表明,这部分有机硫(以COS计)的摩尔分数约为200×10-6~1500×10-6。由于二级反应器之后的反应温度较低,现有传统工业克劳斯催化剂在低温下的水解性能均非常低,通常在35%以下。因此,新开发一种适用于较低温度下的专用有机硫水解催化剂,是对硫磺回收装置一级反应器水解性能的补充和加强。中国石油西南油气田公司天然气研究院研发的中温有机硫水解催化剂水解性能较普通γ-Al2O3有明显提升(见图4),已将二级反应器的有机硫水解率提高至50%以上[18]。

3.4 尾气处理单元催化段有机硫的控制

尾气处理单元加氢还原段反应器的作用是用H2或H2与CO的混合气体作还原气,使尾气中的SO2和元素硫在催化剂的作用下还原生成H2S,同时将有机硫通过水解作用转化为H2S和CO2。常规加氢还原反应器的床层温度为280~330℃。低温加氢还原反应器的床层温度降至230~280℃。通过最近几年低温加氢还原工艺装置的大量尝试,对现有多种商业化的典型催化剂进行的实验研究结果和工业应用评价发现,床层温度低于250℃时,存在生成甲硫醇的风险,会不同程度地影响加氢水解反应器的效果。因此,在加氢水解操作单元适当保持较高的操作温度,比如257℃以上,就可避免本级反应器有机硫(硫醇)的额外生成,改善尾气处理单元的加氢水解效率,有助于减少SO2排放。

4 结论与建议

(1)重视硫磺回收装置过程气中有机硫的控制是很有必要的,在选择尾气处理工艺时,需充分考虑有机硫的贡献值,有机硫含量过高会直接造成硫磺回收装置SO2排放达标困难。

(2)为了降低有机硫对硫磺回收装置操作和尾气达标排放的影响,应优化前端工艺,控制酸气组分,降低进入燃烧炉中的杂质含量,并保持较高的燃烧炉温度,以尽可能减少有机硫的生成。

(3)对于过程中产生的有机硫,应优化各级催化剂组合方式,在硫磺回收单元不断叠加水解,同时通过控制工艺条件,避免生成新的有机硫,控制克劳斯尾气中的有机硫含量,最后保持加氢水解单元高效转化,可将进入灼烧炉的有机硫含量降至最低。

(4)为了更科学、全面地控制有机硫含量,建议进一步对硫磺回收及尾气处理过程中各单元有机硫的产生机理和影响因素进行深入研究,积累相关基础数据,为生产装置的尾气达标排放奠定可靠的基础。