羊毛衫生产过程中荧光剂的污染及防控

2018-12-27冷志明朱信蓂

冷志明,朱信蓂

(1.无锡富士时装有限公司,江苏 无锡 214122;2.江南大学 教育部针织技术工程研究中心,江苏 无锡 214122)

荧光剂作为一种常见的化学染料,已广泛应用于各个行业。由于荧光剂种类繁多,且国家相关监管部门未对其添加量做出明确规定,导致经常发生荧光面膜、荧光宝宝、荧光食道等事件。目前各类产品所使用的荧光剂都是化学合成物质,一些满足环保要求的荧光剂对人体是相对安全的,但是有些分子牢度较差且含有致癌成分的荧光剂,可能会通过与人体皮肤频繁接触而侵入人体内部,造成潜在的健康隐患。

随着人们消费水平与物质文化水平的不断提高,对各类产品健康性和环保性的要求也越来越高,因荧光剂用途广泛,并对人体具有极大的危害性,羊毛衫生产厂家为了满足消费者生理和心理需求,将生产无荧光坯布和产品作为一个卖点。本文从源头杜绝、过程防止、荧光检测以及返修复检4个方面,论述了生产无荧光产品时各个生产环节应采取的预防措施与注意事项,确保了羊毛衫在生产过程中无荧光剂的污染。

1 荧光剂的基本概念

1.1 荧光剂的定义

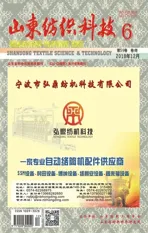

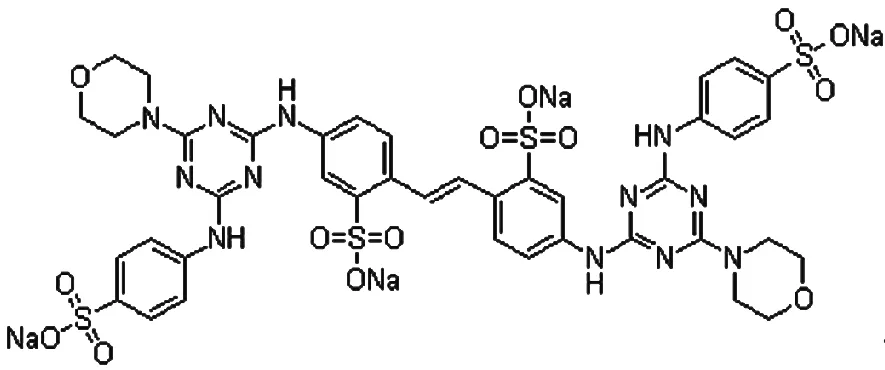

荧光剂又称荧光增白剂或白色染料,是一种可吸收光线或紫外线而反射蓝白磷光的化学染料[1],其主要成分为二苯乙烯类衍生物。如图1所示为荧光剂主要组成成分的分子结构式,它的基本特性是可通过吸收肉眼不可见的紫外光,并将其转换为可见蓝光色或紫色光,从而增加视觉上的白亮度[2],如图2所示。荧光剂根据是否与水相溶,可分为水溶性和水不溶性两大类。国内常用的荧光剂主要包括:荧光黄、桑色素、硅酸锌、硫化锌镉等。

图1 荧光剂主要成分的分子结构式

图2 荧光剂在紫光灯照射下发出蓝色荧光

1.2 荧光剂的用途

目前,荧光剂在各行业的应用非常广泛。比如,在工业上,可用于纺织品、造纸、生活用品、橡胶以及塑料等染色,使产品达到增白的效果;在医疗上,可作为一种标记用试剂,用于检测细胞中特殊蛋白质或抗原的存在。通常,在肥皂、洗衣粉、洗衣液生产过程中普遍会添加荧光剂,主要是因为白色或色泽鲜艳的衣服中原有的荧光剂,经多次洗涤后会逐渐流失掉,若不及时补充荧光剂,衣物会出现泛黄现象。另外,荧光剂在很早之前就被用作纺织品染色剂,后来主要应用在白色或浅色织物的漂染过程,来达到增加纺织品白度、亮度以及鲜艳度的目的。

1.3 荧光剂的危害

在日常生活中,人们主要通过各种纺织品接触到荧光剂,一般只要不超量使用,它能给我们带来许多好处,但若与其过量接触,就会对人体造成一定伤害[3],特别是对于婴幼儿。荧光剂是一种极其复杂的化合物,它被人体吸收后,不易分解,会在人体内逐渐蓄积,产生许多有害的影响,降低人体免疫力[4]。如果身体受伤,荧光剂会与伤口处的人体蛋白质结合,导致伤口需要很长时间才能愈合。此外,荧光剂还会使人体细胞出现变异性倾向[4],其毒性累积在肝脏或其他重要器官,造成血液系统受损,会成为潜在的致癌因素。

因为荧光剂并非生活必需品且其对人体伤害较大,所以为了人类的身体健康,国家相关部门应提高对荧光剂使用的重视程度,严格控制各类产品的荧光剂使用量,尽量避免人体与荧光剂的过量接触。

2 羊毛衫生产中荧光剂的使用及鉴别

2.1 荧光剂的使用及相关标准

目前针织毛衫行业在染整、加工过程中经常使用荧光剂,其添加目的主要是为了获得更白、更亮的视觉效果。我国针织产品质量监督局虽然对针织产品的荧光剂使用量未做出明确规定[5],但是当荧光剂作为染料和助剂使用时,它的安全性需要满足染料和纺织助剂的国家标准,一般婴幼儿服装产品禁止使用各种荧光剂,如产品确实需要添加荧光剂,必须提前告知客户并获得其认可。当然,在针织品生产过程中最佳的选择是不添加荧光剂,这样不仅能避免荧光剂对无荧光针织品产生污染,还可以满足消费者在选购产品时对健康、环保的要求。

2.2 荧光剂在羊毛衫生产中的鉴别

目前大部分工厂的照明灯具均采用LED节能灯具,其不仅节能环保,而且不会对人体健康造成危害,主要因为LED节能灯没有紫外线、红外线和眩光等光污染。但是,在LED灯光下无法判定出原辅料及面料中是否含有荧光剂。为了检测羊毛衫原材料、辅料、尺码单以及成衣面料中是否含有荧光剂,主要采用以下两种方法:一是在室外自然光下,通过用肉眼观察是否发生荧光反应,判断羊毛衫材料中是否含有荧光剂;另一种方法是通过安装UV紫外线灯具,使用紫外光照射,看其是否会发出亮蓝色光[6],可以判断是否含有荧光剂。

3 羊毛衫生产过程中的荧光剂污染及解决方法

3.1 羊毛衫生产过程中的荧光剂污染

在羊毛衫生产过程中,若无荧光剂产品发生了荧光剂污染情况,荧光剂的主要来源为成衣面料、羊毛衫编织用的原料、辅料以及尺码单等。

表1 含荧光剂面辅料及纱线色牢度

注:温度均为50℃;时间均为30 min。

如表1所示,在4 g/L皂片+1 g/L纯碱环境下测试耐洗色牢度过程中发现棉荧光剂有轻微脱落,棉布有轻微污染;羊毛荧光剂脱落严重,棉布沾色严重,说明了羊毛不适合用碱性的洗涤剂洗涤;在酸性点油精5 g/L的环境测试发现,不同试样的色牢度也会有差异,其中羊毛织物的色牢度最差.。

由于纱线在纺纱以及染色成筒和编织过程中不可避免地沾染到各种脏污、油斑、黄锈斑等,通常需要在酸性条件下,通过特殊强力去污处理才能把脏污去除干净。一般处理方法为:酸性去污剂2%~3%,水温40℃~50℃,浸泡30 min~60 min后再进行机洗或手洗。在该洗涤过程中,清洁人员经常会使用含荧光剂的洗衣液、洗衣粉或洗衣皂清洗污渍,因为荧光剂的吸附能力非常强,所以很容易造成产品的荧光污染。一般织物的荧光污染程度会根据水洗时浸泡时间的增加而增加,图3所示为织物水洗后形成的荧光剂污染斑。

图3 织物水洗后荧光剂污染斑

如果毛衫上的尺码单采用了含有荧光剂的材料,在后整理过程中很可能因荧光剂脱落,而对羊毛衫造成荧光污染;当羊毛衫使用的纱线原料采用含有荧光剂的扎绞线时,也会对羊毛衫造成荧光污染,图4所示为含荧光剂的扎绞线对羊毛衫原料造成荧光污染。

图4 含荧光剂的扎绞线对羊毛衫原料造成荧光污染

3.2 羊毛衫生产中荧光剂污染的解决方法

根据羊毛衫生产厂家多年生产无荧光产品的经验,从源头杜绝、过程防止、荧光检测和返修复检4个方面提出了应对措施和注意事项,通过在各个生产环节进行控制预防,以实现杜绝荧光剂污染的目的。

3.2.1 源头杜绝

羊毛衫编织用的原材料以及辅料采购时要进行荧光剂检测,避免使用含荧光剂的材料;在染整工艺过程中不使用含有荧光剂的化学染料;针织面料进行绣花时不使用含有荧光剂的衬料;针织印花品在印花处理时,不使用含有荧光剂的浆料;成衣缝制时不选用含有荧光剂的辅料与缝纫线;选择尺码单时不可采用含荧光剂的尺码单,必要时对尺码单进行荧光剂检验;含荧光剂的成衣需要分开水洗,后整理设备注意清洁;当厂家需要找其他工厂进行坯布生产、针织绣花以及印花处理时,要事先与对方厂家进行沟通,防止荧光剂污染情况的发生。

3.2.2 过程防止

在坯布生产过程中,生产车间管理人员要将无荧光坯布提前安排生产;在无荧光坯布进行接布处理时,要采用无荧光缝纫线进行接布;坯布进行洗涤、脱水时使用的洗衣机最好做到专用,条件达不到的要注意及时清理并用紫外线灯进行荧光剂检测,确保无荧光剂残留后再使用;在坯布进行脱水后要进行烘干处理,进行烘干前要检查烘干机内是否有荧光剂残留,确定后再进行烘干处理;在坯布进行运输时,要保证周转箱无荧光剂残留;在坯布进行定形处理时,确保定形机上无荧光剂残留后再进行定形操作。

3.2.3 荧光检测

工厂使用的照明灯大多数为LED节能灯,由于LED灯不能判断织物中是否含有荧光剂,故要额外安装紫外线灯具才能进行荧光剂检测。在进行荧光检测时具体操作与应对措施为:在坯布进行定形处理后,要进行荧光检测,防止被荧光污染的坯布传递到下一道工序;在裁剪验布工序进行荧光检测时,要对坯布进行全面检查,在被荧光污染的部分做好标记,裁剪时进行断裁处理;羊毛衫面辅料要进行荧光检查,问题材料坚决不能使用。当坯布进行验布时,可在验布机上装一个紫外线灯管,在检验坯布是否有瑕疵时将紫外线灯关掉,只把LED节能灯打开,等坯布疵病检查完毕后再对坯布进行一次荧光剂污染专项检查,这时要先将LED节能灯关闭,只把紫外线灯打开,目的是为荧光剂检测营造一个黑暗的环境[7],便于发现荧光剂污染。另外,当面辅料入库时要使用紫外线灯箱进行荧光剂检查,对含荧光剂的面辅料进行特别提醒,并且不允许入库;成衣入库检验处使用紫外线灯箱进行荧光剂检测,对含荧光剂的成衣分开处理;后整加工部门使用紫外线灯箱进行荧光检查,对水洗处理前后的成衣进行检验,确保无荧光剂污染。

3.2.4 返修复检

在羊毛衫生产过程中,经过各个环节对荧光剂的严格把控,如果没有特殊情况就不会发生荧光剂污染,但是,在实际生产过程中缝制车间总会发生成衣返修的情况。当成衣因缝制问题造成返工时,成衣重新进行缝制后,会在织物上留下许多针眼,为了保持成衣的美观性必须将这些针眼消除,缝纫工通常会用布头蘸一些清水用力反复擦拭针眼部位,直至针眼依靠织物自身弹性而消失,在该过程中,若使用的布头含有荧光剂,那么这将会使成衣受到荧光剂的污染;当因成衣沾污问题进行返工时,一般会采用高压水枪直接冲洗污点,有些污渍很容易就被清理干净,而有些油性污渍清理时可能会用到洗衣粉、洗衣液、洗衣皂等,这些产品中大部分会添加荧光剂,所以清洗时一定要选用无荧光剂添加的洗衣用品。当成衣返工结束后,一定要对成衣进行荧光剂二次检测,确定无荧光剂污染后再进行产品的流通。

4 结语

荧光剂在纺织业应用十分广泛,但它并非必需品,鉴于荧光剂对人体具有很大危害,在日常生活中要尽量避免频繁接触添加荧光剂的产品。为了满足人们对健康和环保要求,羊毛衫生产厂家进行无荧光产品生产时,需通过源头杜绝、过程防止、荧光检测和返修复检等措施对产品的每个生产环节进行严格控制,防止荧光剂对无荧光剂产品造成污染。