基于VERICUT平台的五轴微加工系统数控加工程序仿真

2018-12-27董莉彤张向辉

董莉彤,张向辉

(长春理工大学 吉林 长春 130000)

基于VERICUT平台的五轴微加工系统数控加工程序仿真

董莉彤,张向辉

(长春理工大学 吉林 长春 130000)

为验证由针对自主研制的五轴微加工系统编写的数控加工程序后置处理模块生成的数控加工程序的正确性,本文分析了自主研制的五轴微加工系统的运动结构,得出了五轴微加工系统的各进给轴间的拓扑关系,通过VERICUT虚拟加工仿真平台建立了五轴微加工系统的加工仿真模型。以一典型椭球面结构的零件为例,在微加工系统的加工仿真模型中对其加工过程进行了仿真,仿真结果验证了数控加程序以及坐标转换关系的正确性。

五轴微加工系统;VERICUT;微加技术;数控加工

1 引言

随着精密三维微小零件(特征尺寸在微米级到毫米级)在航空航天、国防工业、微电子工业、现代医学及生物工程领域的广泛应用,致使制造装备的微小化成为现代装备的发展的主要方向之一。由于现有研制的微小型加工系统的数控系统多为基于半开放式的运动控制平台开发的,其数控加工程序无法由通用CAM软件通过后置处理模块来生成,同时为预防加工过程中出现撞车,保护微加工系统的精度,对运动程序的正确性要进行验证。

本文通过对自主搭建的五轴高速微加工系统运动结构进行分析,得出微加工系统的各进给轴间的拓扑关系,在VERICUT中,建立了微加工系统的加工仿真模型。最后以一典型结构的零件加工仿真为例,验证了数控加程序以及坐标转换关系的正确性。

2 微加工系统运动结构分析

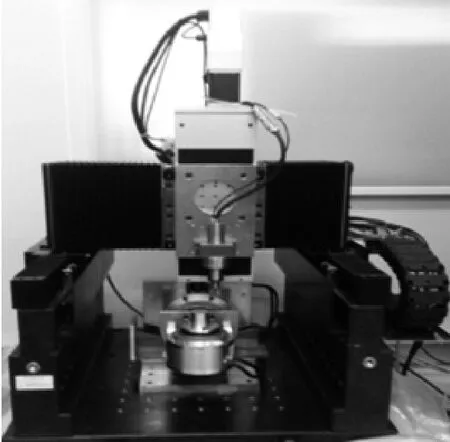

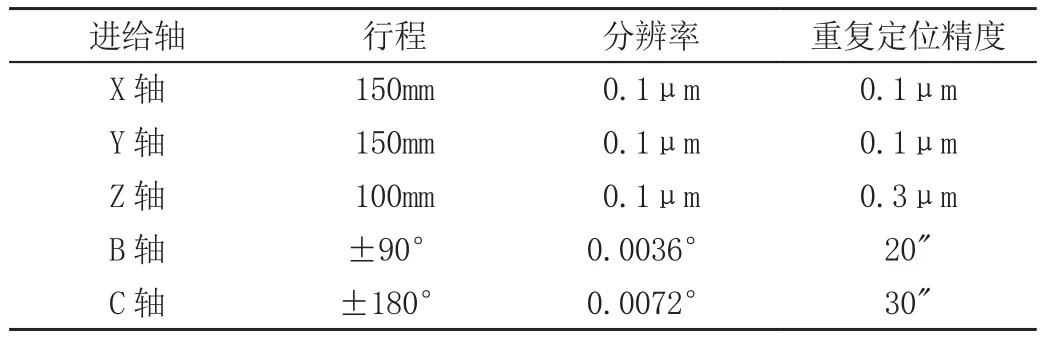

所分析的五轴微加工系统实体结构如图1所示。微加工系统采用龙门式结构,总体尺寸为:680mm×660mm×750mm,X轴和Y轴都采用直线电机直接驱动,其中Y轴采用双直线电机驱动形式,Z轴为带抱闸精密滚珠丝杆驱动,为保证旋转轴有足够的保持力矩,B、C轴为高精度谐波减速机。进给系统主要参数如表1所示。加工时,工件装夹在C轴工作台上,可绕Y轴和Z轴转动,刀具安装在固定在Z轴滑台的电主轴上,可沿X,Y,Z三方向移动,五个进给轴的联合运动,合成刀具相对工件以倾斜姿态进行切削进给运动。

图1 五轴微加工系统

表1 进给系统主要参数

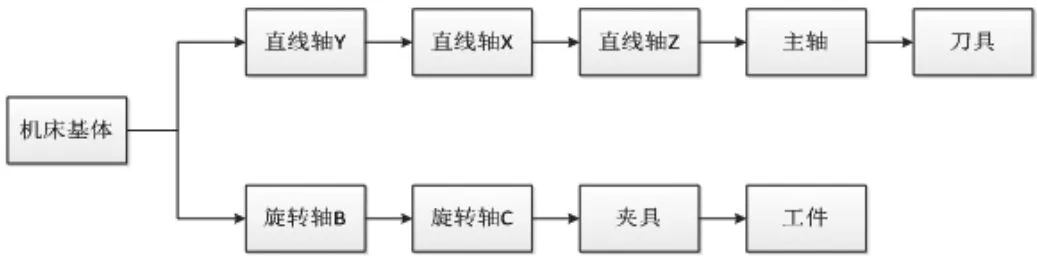

由微加工系统的实际结构分析,可以得到微加工系统的各进给轴的拓扑关系,如图2所示。

图2 微加工系统各进给轴拓扑关系

3 微加工系统加工仿真模型建立

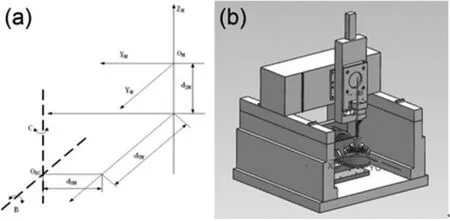

通过UG绘制微加工系统的各进给轴部件三维结构,并通过微加工系统的三维装配模型。在VERICUT中建立机床模型时,机床模型的装配坐标系决定各进给轴间的装配关系以及运动方向,所以为保证各进给轴运动关系的正确性,所选用的装配坐标系基点为微加工系统B,C进给轴轴线的正交交点,如图3-(a)所示。同时由于UG中装配模型的工作坐标系与VERICUT中的机床模型装配坐标系重合,为便于机床模型装配,将UG中的微加工系统的工件坐标系原点调整到B,C进给轴轴线的正交交点如图3(b)所示。

图3 微加工系统模型装配工作坐标系调整,(a)B、C进给轴轴线的正交交点;(b)调整后微加工系统模型装配工作坐标系

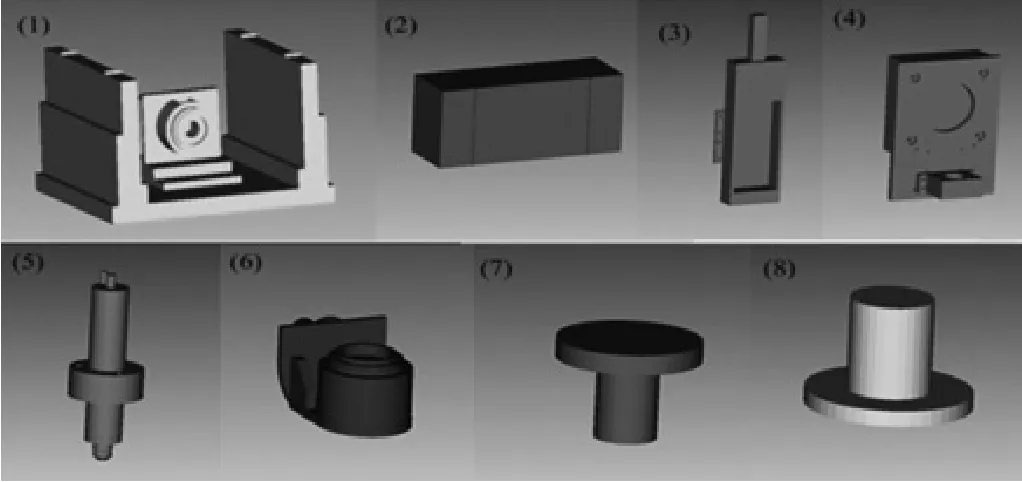

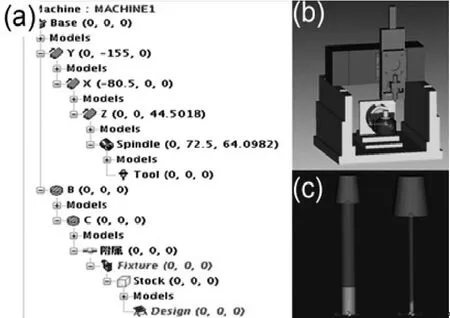

然后从软件中再导出各进给轴部件的“.STL”格式文件,各进给轴部件如图4所示。图4(1)到(8)依次为机床基体模型,Y轴模型,X模型,Z轴模型,电主轴装配模型,B轴模型,C轴模型以及毛坯结构图。图5(a)为机床组件树图,图5(b)和(c)分别为微加工系统的机床切削模型和刀具库模型图。

图4 机床切削模型各进给轴部件3维模型

图5 VERICUT中微加工系统加工仿真模型

在VERICUT中为微加工系统加工仿真模型添加的数控系统由VERICUT软件中已有数控系统文件修改而来,通过编制宏来实现原数控系统文件不支持的一些UMAC运动命令。为加工模型添加的刀具以及机床运动部件干涉和进给轴过行程监测设置分别如图6所示。

图6 运动部件干涉监测设置与进给轴过行程监测设置

4 数控加工程序的仿真验证

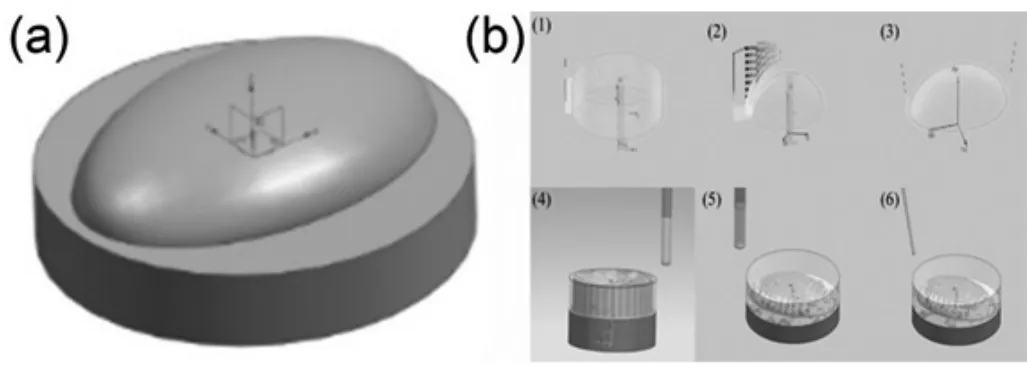

本文以一个典型零件为例,对自动编制的数控加工程序进行仿真验证。所选零件的结构及加工工艺过程如图7所示。其中,图7-(a)为所选零件结构,特点为外凸的椭圆球曲面。通常根据加工精度,将整个零件的加工分为3个工序,分别为毛坯粗加工,椭球面粗加工,椭球面精加工。在整个加工过程中,毛坯粗加工和椭球面粗加工采用固定轴铣削方式进行加工,椭球面精加工采用可采用变轴铣削方式进行加工,图7(b)中(1)、(2)和(3)分别显示了三个加工工序的加工刀路轨迹,(4)、(5)和(6)分别是为相应的加工效果图。

图7 零件结构与加工工艺过程,(a) 零件轮廓结构模拟图;(b)设计加工工艺过程

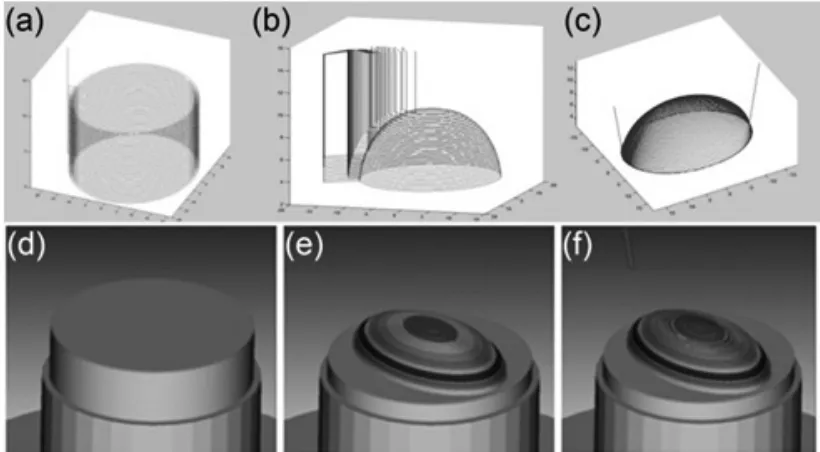

加工程序通过使用MATLAB编制后置处理模块对UG中生成的APT文件进行后置处理生成,针对上述典型椭球曲面结构零件,结合上述的设计加工工艺过程,以毛坯粗加工、椭球面粗加工和椭球面精加工三道先后工序,通过MATLAB软件编制的后置处理模块显示的刀路轨迹如图8(a)-(c)所示。由于UMAC的指令缓存区最多可容纳2000条运动控制指令,在保证UMAC运动程序缓存区没有溢出的前提下,将椭球面粗加工程序划分为10个程序文件,在椭球面粗加工体现为,粗加工后的椭球面分为多个不同颜色的层。椭球面粗加加工后,残余加工余量主要遗留在椭球曲面的顶部,表现为微小的阶梯型凸台,经可变轴铣削精加工后加工表面残余切削用量得到明显去除。同时在仿真过程中运动部件没有出现干涉,各进给轴没有出现过行程,仿真各工序加工过程及加工结果如图8(d)-(f)所示。

图8 椭球面加工各工序刀路轨迹(a)-(c)及对应的加工仿真结果(d)-(f):(a)和(d)为毛坯粗加工;(b)和(e)为椭球面粗加工;(c)和(f)为椭球面精加工

5 .结论

本文首先对自主搭建的五轴微加工系统的运动结构进行了分析,得到微加工系统各进给轴之间的拓扑关系。根据此拓扑关系在VERICUT中建立微加工系统的加工仿真模型。针对椭球面结构零件的加工仿真验证了坐标转换算法,以及相关数控程序自动编制程序的正确性。

[1]匡和碧,孙卫和.基于VERICUT软件的四轴联动数控铣床仿真技术[J].CAD/CAM与制造业信息化.2006(08):92-95.

[2]张惠林,轩继花,姜士湖.基于VERICUT的五轴联动数控加工仿真[J].现代制造工程.2006(07):125-127.

[3]陈波.基于UG与VERICUT的虚拟机床技术研究[D].大连理工大学,2005.

[4李云龙,曹岩.数控机床加工仿真系统VERICUT[M].西安交通大学出版社,2005.

[5]徐伟.数控机床仿真实训[M].电子工业出版社,2004.

TG659 【文献标识码】A 【文章编号】1009-5624(2018)01-0214-03