高温后自燃煤矸石骨料混凝土的抗压性能

2018-12-27李少伟窦艳伟张莉敏

周 梅, 李少伟, 窦艳伟, 高 跃, 张莉敏

(辽宁工程技术大学 土木工程学院, 辽宁 阜新 123000)

自燃煤矸石骨料混凝土因其显著的环保和社会效益,以及潜在的商业价值而成为国内外的研究热点[1].许多学者对自燃煤矸石骨料及其混凝土在常温下的力学和耐久性能进行了研究,为其推广应用奠定了基础[2-4].然而,针对火灾高温条件下及灾变后自燃煤矸石骨料混凝土的性能研究却比较匮乏.煤矸石自燃后孔隙率较大,为实现预拌混凝土的大流动性一般要进行预饱水处理等[5],使得混凝土内部含湿量水平较高,从而可能增大其在由燃油、天然气等所引发的火灾中发生爆炸的可能性[6-7].开展自燃煤矸石骨料混凝土高温后性能研究,对自燃煤矸石骨料混凝土结构防火设计与火灾后评估修复具有参考价值.

本文针对172块取代率均为100%的自燃煤矸石粗、细骨料单掺及同掺的混凝土立方体试件,进行了经历不同温度后的相关试验,在获取高温后自燃煤矸石骨料混凝土物理和力学性能指标的基础上,建立了相关性能与温度之间的关系,以期为自燃煤矸石骨料混凝土结构火灾后的损伤评估及其加固提供依据.

1 试验

1.1 原材料

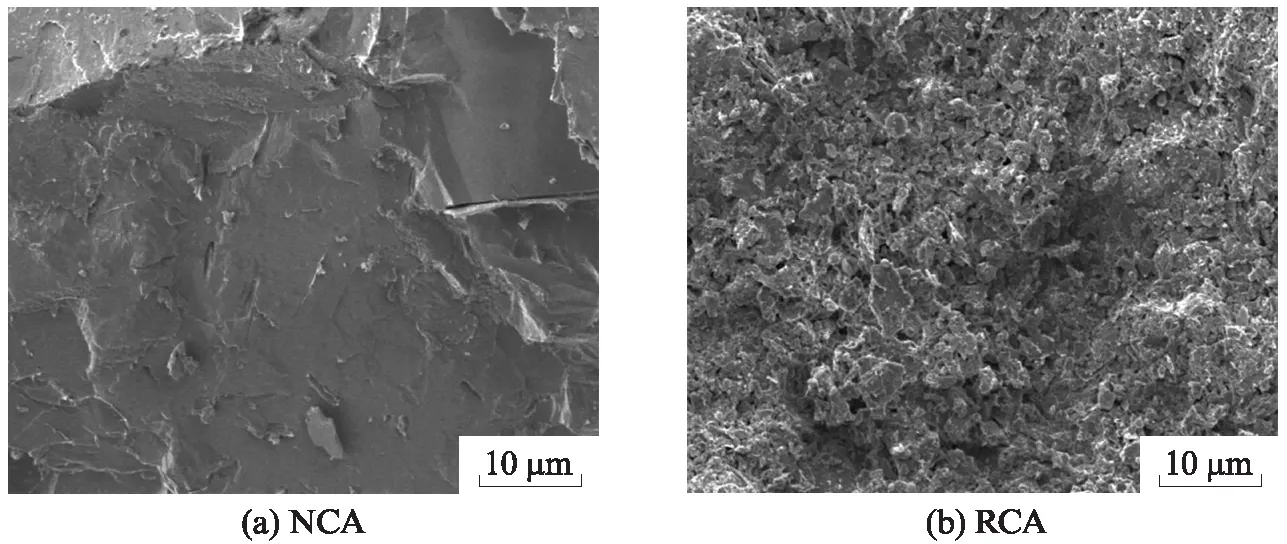

胶凝材料:42.5R(P·O)早强型普通硅酸盐水泥,Ⅱ级粉煤灰和S95矿渣粉.天然骨料(NCA):Ⅱ区河砂,5~20mm石灰岩碎石,级配合格;自燃煤矸石骨料(RCA):当地自燃煤矸石,通过破碎、筛分、级配加工而成,取最大直径小于5mm的煤矸石(自燃煤矸砂)作为细骨料,直径5~20mm的煤矸石作为粗骨料;骨料的主要技术指标见表1,微观结构特征见图1,2.聚羧酸高效减水剂,掺量(质量分数,本文所涉及的掺量、减水率等均为质量分数)为2.0%~2.5%时,减水率为20%.

图1 天然碎石与自燃煤矸石粗骨料的孔径分布Fig.1 Pore size distribution of natural gravel and RCA (coarse)

图2 天然碎石与自燃煤矸石粗骨料的SEM照片Fig.2 SEM photos of natural gravel and self-combustion gangue coarse aggregate(1000×)

MaterialGrain size/mmCrushed value(by mass)/%Water absorption(by mass)/%Apparent density/(kg·m-3)Tap density/(kg·m-3)Fineness modulus(Mx)NCA(fine)<50.5250613902.43RCA(fine)<511.6232012402.53NCA(coarse)5206.40.327421490RCA(coarse)52020.710.225531134

1.2 混凝土配合比设计

为最大限度地利用自燃煤矸石,制定了取代率均为100%的自燃煤矸石粗、细骨料单掺以及同掺的方案.为了与普通混凝土进行比较,设计以下4种骨料组合形式:(1)天然砂与天然碎石骨料;(2)自燃煤矸砂与天然碎石;(3)天然砂与自燃煤矸石粗骨料;(4)自燃煤矸砂与自燃煤矸石粗骨料.4种骨料组合形式配制的试件对应编号依次为PT,MS,MG和MQ.首先依据JGJ 55—2011《普通混凝土配合比设计规程》和JGJ 51—2002《轻骨料混凝土技术规程》进行C30混凝土初步配合比设计,经过基准配合比、实验室配合比和施工配合比调整,最终确定的试验配合比见表2.

表2 不同骨料组合形式的C30混凝土试验配合比

1.3 试件制备

试验在辽宁工程技术大学土木工程实训中心完成.试件按4种骨料组合形式分组,经历6种温度(T=20,100,300,450,600,750℃),每种温度下6个试件,合计24组共144个试件;另外成型16个试件用于拟合公式的精度检验.鉴于混凝土劈拉强度试验数据离散性较大,每种温度下又补做了2个试件,最后实际成型172个试件.所有试件皆为 100mm ×100mm ×100mm的立方体,且均为同条件浇筑和标准养护,达到28d龄期后进行相应试验.

1.4 高温升降机制及力学试验

采用武汉亚华生产的SX2-14-13型高温炉,根据文献[6-10],制定了本文加热制度:(1)将标养28d的试件放入105℃烘箱中烘12h;(2)将烘干后的试件放入高温炉中煅烧,试件间保持一定均匀吸热的间距,加热速率控制在20℃/min,达到设定温度后恒温2h,升温曲线见图3;(3)将恒温 2h 后的试件从高温炉中取出,降至常温后进行力学试验,试验前首先详细观察试件的外表面状态,然后称重,再依据GB 50081—2002《普通混凝土力学性能试验方法标准》,在型号为WAW-1000微机控制电液伺服万能试验机上对高温后试件进行抗压强度和劈拉强度试验.

图3 升温曲线Fig.3 Heating curve

2 试验结果及分析

2.1 高温后混凝土的外观形貌

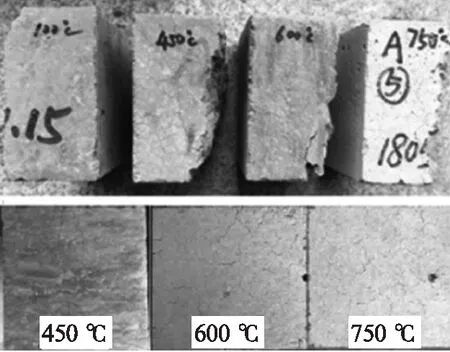

混凝土受火后,观察其表面颜色、开裂和爆裂等状况,可以初步评判其受损程度.本试验高温后的主要特征见图4~7.试验发现,所有试件外表面的颜色均随着温度升高而发生变化,但各组出入并不大.色变的主要原因是高温后混凝土中的水泥石分解生成了不同颜色的矿物.当加热温度T<450℃时,颜色只是随着温度升高而略微加深;T=300℃时,试件表面出现细裂纹,其中试件MS和MQ较明显;T=400℃左右时,试件MS在炉中发出爆炸声,打开炉门可以看到试件碎片以及被蹦坏的硅碳棒,爆裂点大多发生在试件边角处,爆裂处露出骨料(见图5);当600℃≥T>450℃ 时,试件表面变为灰褐色,不规则细裂纹明显增多;当T>600℃ 后,试件表面颜色逐渐变浅,T=750℃ 时变为灰白色,其中试件MS表面出现了灰白泛黄的区域.此时,所有试件表面均出现大量龟裂,但未出现贯穿整个试件截面的裂缝,表皮疏松且有剥落现象.

2.2 高温后混凝土受力破坏特征

所有试件破坏过程基本相似,都经历了弹性、裂缝产生、裂缝发展和破碎4个阶段,但各组之间略有差异.随着温度的升高,各组试件的变形均增大,破坏过程时间变短,征兆越来越不明显;同一温度下,随着自燃煤矸石粗骨料用量的增大,试件变形增大、破坏时声音变哑,破碎程度变大.

图4 不同温度下试件MQ的色差Fig.4 Aberration of specimen MQ at different temperatures

图5 试件MS的爆裂点Fig.5 Bursting point of specimen MS

图6 经历不同高温后的试件受压破坏形态Fig.6 Compression failure pattern of specimensafter experiencing different temperatures

图7 经历不同高温后的试件劈裂破坏断面Fig.7 Split sections of specimens after experiencing different temperatures

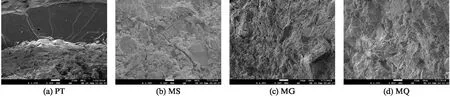

由图6可知:当加热温度T<300℃时,各组试件的破坏形态与常温时相近,上下端面因受钢垫板的约束而无破坏症状,边角较完整;随着温度的升高,试件上下端面的裂缝和边角缺陷情况渐趋严重,核心部分面积渐减;试件MS中的天然碎石较完整,破坏面凸凹不平,说明混凝土中的天然碎石与水泥砂浆被拉脱、骨料间的水泥砂浆被拉断,砂浆与天然碎石的黏结面是混凝土薄弱处,是内部微裂纹的发源地;试件MG和MQ中的自燃煤矸石粗骨料大部分发生断裂,破坏面穿过自燃煤矸石粗骨料,所以破坏面较平整,破坏时不仅自燃煤矸石粗骨料和水泥砂浆被拉脱、骨料间的水泥砂浆被拉断,且自燃煤矸石粗骨料自身也被拉断;在试件MQ和MG中,裂缝的扩展几乎不受自燃煤矸石粗骨料阻碍而贯穿骨料,试件的破坏与粗骨料的开裂几乎同时发生.另外,试验过程中发现试件MQ,MG破坏时发生在自燃煤矸石粗骨料与砂浆之间的裂缝比普通混凝土破坏时的裂缝窄,图8的SEM照片也表征了这一特征.原因主要是自燃煤矸石因吸水且其表面具有的活性,改善了骨料与水泥砂浆的界面.

由图7可知:(1)试件内部颜色深浅不同.试件在高温炉中是由表及里进行加热的,2h的恒温时间不能保证试件内部温度达到设定温度,色差说明了试件内部温度不均匀[11],可通过延长恒温时间来改善.(2)当T=100℃时,劈裂面中天然碎石颗粒基本保持完整,而自燃煤矸石粗骨料已经发现部分劈裂现象.(3)T=450℃时,天然碎石颗粒大部分完整、少部分被劈坏,而自燃煤矸石粗骨料断裂破坏率高达70%;自燃煤矸砂变化不大.(4)T=600℃时,自燃煤矸石粗骨料断裂破坏继续增多,自燃煤矸砂仍变化不明显.(5)T=750℃ 时,几组试件的砂浆粉化都比较严重,其中的天然碎石大部分仍较完整,而自燃煤矸石粗骨料几乎全部断裂.

2.3 高温后混凝土质量烧失率

加热过程中混凝土会因失水及化学成分发生分解而引起质量变化,试验结果见图9.由图9可知:(1)所 有试件的质量烧失率都随温度升高而单调递增.(2)当T<450℃时,3组自燃煤矸石骨料混凝土质量烧失率的变化程度大于普通混凝土PT,且其质量烧失率的变化程度基本上随着自燃煤矸石骨料用量的增大而增大.在这一温度区域内,质量烧失率主要是由自由水和结合水蒸发损失所致,另外还有少量的钙矾石(AFt)发生高温分解.自燃煤矸石骨料由于孔隙多、密度小,热传导率低,吸收的水分比天然骨料多,所以自燃煤矸石骨料混凝土的质量烧失率随温度上升变化较大且逸出的温度较高.(3)当T≥450℃时,各组试件的质量烧失率变化放缓,其中自燃煤矸石骨料混凝土MQ的表现特别明显.这期间的质量烧失率主要来自于CH晶体分解等.(4)当T>600℃后,试件PT和MS的质量烧失率主要缘于天然碎石中CaCO3,MgCO3高温分解[12-14],MQ和MG的质量烧失率可能是来自于自燃煤矸石中高岭石结构转变为偏高岭石结构[1].(5)当T=750℃时,所有试件表层都出现破损,此时各组试件质量烧失率的大小排序为:PT>MQ>MG>MS.

图8 不同骨料组合形式试件的SEM照片Fig.8 SEM photos of natural gravel and self-combustion gangue aggregate specimens(1000×)

图9 不同骨料组合形成试件的质量烧失率与温度关系Fig.9 Relationship between mass loss rate and exposure temperature of specimens

2.4 高温后混凝土剩余抗压强度和劈拉强度

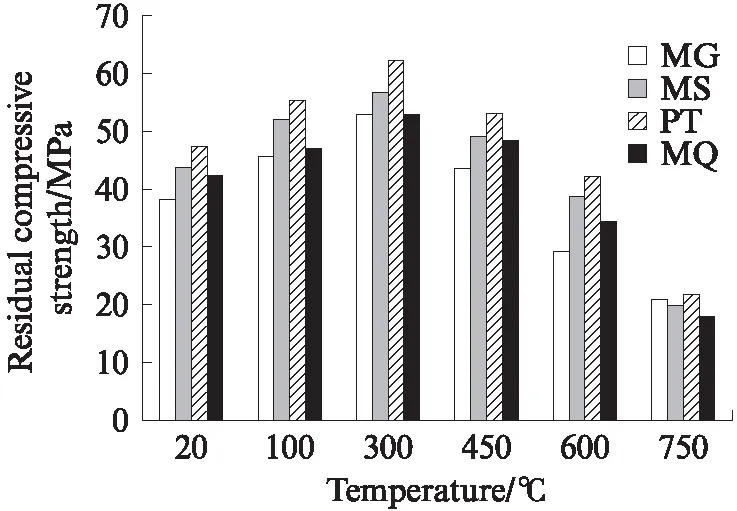

经历不同温度后,4种骨料组合形式混凝土试件的剩余抗压强度和劈拉强度变化如图10,11所示.

图10 不同骨料组合形式试件的剩余抗压强度与温度关系Fig.10 Relationship between residual compressive strength and exposure temperature of specimens

图11 不同骨料组合形式试件的剩余劈拉强度与温度关系Fig.11 Relationship between residual splitting tensile strength and exposure temperature of specimens

2.4.1高温后混凝土剩余抗压强度

由图10可知:(1)无论是常温还是高温,骨料组合形式对混凝土抗压强度的影响比较明显.(2)当T≤600℃时,随着温度的升高,所有试件的剩余抗压强度发展态势基本一致,其大小排序为:PT>MS>MQ>MG.在本试验条件下,当T=300℃时,各组试件的剩余抗压强度均达到峰值,之后随着温度的升高而下降.(3)当T>600℃后,由于所有骨料都已开始分解,导致各组试件的抗压强度下降幅度增大;当T=750℃时,各组试件剩余抗压强度的大小排序发生了变化,试件MG的降幅最小、PT和MQ的降幅较大.(4)当T≤300℃时,混凝土剩余抗压强度随着温度升高而增大,被称为强度回升段,主要原因是在该温度段内自由水已经蒸发,由于粗骨料与水泥浆体的温度膨胀系数不相等,温度变形差使骨料界面上形成裂缝,削弱了混凝土的抗压强度;另外,水泥凝胶体中的结合水已经脱出,增强了水泥颗粒的胶结作用,缓和了缝端的应力集中,有利于混凝土抗压强度的提高[15];脱水干燥界面和微裂纹表面摩擦力的增加也导致混凝土抗压强度增加[16].自燃煤矸石骨料与水泥浆体的温度变形差较天然骨料小,也在一定程度上弥补了其自身强度低带来的劣化作用.在上述这些相互矛盾的因素同时作用下,混凝土抗压强度在这一温度区段内有所回升.(5)当600℃≥T>300℃时,自燃煤矸石骨料周围增强的界面区及其与水泥砂浆较为良好的弹性协调性占主导作用,使自燃煤矸石骨料混凝土的抗压强度下降幅度较普通混凝土PT低.

2.4.2高温后混凝土剩余劈拉强度

由图11可知:(1)当T≤300℃时,随着温度的升高,所有试件的剩余劈拉强度发展态势基本一致,其大小排序为:MQ>PT>MS>MG.在本试验条件下,当T=300℃时,各组试件的剩余劈拉强度达到峰值,之后随着温度的升高而下降.(2)当T>300℃ 后,试件MG,MS的剩余劈拉强度随温度升高而下降,且降幅基本保持一致;试件PT和MQ的剩余劈拉强度变化离散性较大,当T=450℃时试件MQ的降幅最大,T=600℃时试件PT的降幅最大,T=750℃ 时又是试件MQ的降幅最大.(3)高温后3组自燃煤矸石骨料混凝土的劈拉强度损失小于普通混凝土PT,特别是自燃煤矸石粗细骨料单掺时效果更好.这主要源于自燃煤矸石骨料较天然骨料松软,塑性变形大,荷载上升慢.

3 自燃煤矸石骨料混凝土高温后强度评估

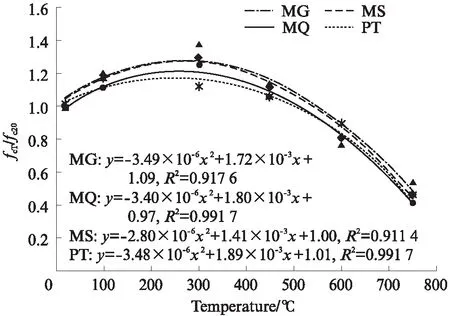

当建筑物发生火灾后,实际上所经历的最高温度是很难确定的.由于混凝土的质量烧失率与最高受火温度之间存在相关性,所以混凝土质量烧失率试验已成为目前推算混凝土经历最高温度的首选方法,即通过质量烧失率来推算其最高受火温度,进而评估混凝土的剩余强度.本文依据文献[13-15],对图10中的试验结果进行了回归分析,得到了混凝土高温后剩余抗压强度拟合公式,如图12,13所示.图中纵坐标为混凝土的相对抗压强度fcT/fc20(混凝土经历高温并自然冷却后的抗压强度与试验前常温下抗压强度之比).为了检验拟合公式的精度,另外成型16个试件,对其进行了5种温度下的高温后力学试验,结果见表3(限于篇幅,只对T=750℃的精度进行了检验).

由表3可知,拟合公式计算值与实测值吻合较好,说明本文建立的自燃煤矸石骨料混凝土高温后剩余抗压强度评估公式精度较高,用于高温后混凝土剩余抗压强度预测是可行的.

图12 质量烧失率与强度损失率之间关系Fig.12 Relationship between mass loss rate and strength loss rate

图13 经历温度与强度损失率之间关系Fig.13 Relationship between exposure temperature and strength loss rate

Code20℃100℃300℃450℃600℃750℃750℃ error analysisCalculatedTestCalculatedTestCalculatedTestCalculatedTestCalculatedTestCalculatedTestTest/CalculatedVarianceMG36.036.041.943.045.548.241.641.132.133.216.917.61.02460.174MS46.046.053.251.357.756.952.555.639.842.219.722.81.03730.487MQ37.337.341.640.244.847.240.741.430.833.615.217.81.04930.376PT45.045.050.152.652.757.248.051.037.739.321.723.81.05590.705

4 结论

(1)随着温度的升高,混凝土表面颜色由青灰色逐渐变成灰褐色,直至灰白色,骨料组合形式为自燃煤矸砂与天然碎石的试件MS表面局部出现灰白泛黄现象;加热温度T=300℃时,所有试件表面均出现了温度裂缝;T=400℃时,试件MS发生了爆裂现象;T=750℃时,所有试件表皮都出现了剥落现象.

(2)高温后4种骨料组合形式的混凝土质量烧失率都随着温度升高而增大,随着自燃煤矸石骨料用量的增大而增大.

(3)高温后所有试件的受压破坏都经历了弹性、微裂缝产生、裂缝发展和破坏4个阶段.温度越高,试件破坏时裂缝越大、破损程度越严重.对于普通混凝土试件PT、骨料组合形式为自燃煤矸砂与天然碎石的试件MS而言,其破坏主要集中在天然碎石和水泥砂浆的界面上;对于骨料组合形式分别为自燃煤矸砂与自燃煤矸石粗骨料的试件MQ、天然河砂与自燃煤矸石粗骨料的试件MG而言,其破坏不仅发生在界面上,裂缝还会贯穿自燃煤矸石粗骨料,使自燃煤矸石粗骨料受压剪切破坏.

(4)自燃煤矸石骨料混凝土经历的最高温度、质量烧失率对其力学性能影响较大.当加热温度T≤300℃时,随着温度升高其抗压强度和劈拉强度递增;当加热温度T>300℃时,抗压强度和劈拉强度递减.随着加热温度的升高,自燃煤矸石骨料混凝土的抗压强度和劈拉强度损失皆比普通混凝土小,其中试件MG的抗压强度损失最小,试件MS的劈拉强度损失最小.

(5)采用二次多项式和分段式,建立了自燃煤矸石骨料混凝土的最高受火温度、质量烧失率与剩余抗压强度的关系,为合理和准确地预测高温后自燃煤矸石骨料混凝土剩余抗压强度提供了新方法.