粉煤灰基多孔陶瓷膜的制备工艺研究①

2018-12-27,,,,,

, , , , ,

(合肥学院a.生物与环境工程系;b.化学与材料工程系,安徽 合肥 230601)

0 引 言

我国电力和热力行业庞大,产生大量粉煤灰。据统计,中国每年发电燃煤高达17亿吨,每年副产物粉煤灰多达4亿吨[1]。粉煤灰成分较为复杂,主要化学成分是Al2O3、SiO2和Fe2O3等氧化物。目前,我国的粉煤灰利用水平不高,主要用于生产水泥,产品附加值不高。因此,开发高附加值产品是粉煤灰综合利用的重要导向[2],以粉煤灰为主要原料制备多孔陶瓷材料成为研究热点[3]。

无机陶瓷膜多由Al2O3、ZrO2、TiO2等无机材料制备而成,而粉煤灰成分主要为Al2O3和SiO2,因此粉煤灰是制备无机陶瓷膜的廉价原料。在粉煤灰中掺杂造孔剂和助烧剂可以制备出性能优良的多孔陶瓷膜。多孔陶瓷膜具有耐高温、耐酸碱性、易清洗、膜通量大等优点[4],应用领域广泛,包括医药、化工和环保业等行业。在国外,有研究者通过向膜原材料中添加少量的纳米ZrO2制取多孔陶瓷膜的支撑体[5]。多数学者主要集中研究膜分离性能,而对膜支撑体的研究并不多[6]。在国内,膜支撑体的制备研究主要局限于小规模的制备。由于其烧成温度高,能耗大,工艺复杂,难以大规模批量生产[7]。以粉煤灰为主要原料,以淀粉为造孔剂,以Al2O3和TiO2为助烧剂,经高温烧结制得性能优良的多孔陶瓷材料,不仅提高固体废弃物的利用率,也降低了无机陶瓷的制备成本。

1 材料与方法

1.1 实验原料与仪器

粉煤灰(合肥皖能发电厂),马铃薯淀粉(分析纯,天津天力公司),Al2O3(工业级,郑州冠辉公司),氧化钛(分析纯,天津津北公司)。

球磨混料机(天创粉末技术公司);粉末压片机(天津科器公司);程控升温炉(上海贵尔公司);拉伸仪(济南时代新科公司);Q500型热重分析仪(TA公司);SU8010型扫描电镜(日立公司);TD3500型X射线衍射仪(丹东通达公司);DY690型X射线荧光光谱仪(深圳策谱公司)。

1.2 样品制备

把电厂取回的粉煤灰进行500目振动筛过筛分级处理,设置粉体原料总质量为20 g,将粉煤灰80wt%(总质量的百分比,下同),Al2O38wt%,淀粉10wt%,TiO22wt%分别称量后放入球磨罐中,以m(粉料)∶m(球)=1∶2的比例进行球磨,0.5 h后把粉料放入烧杯中加入1.75 mL蒸馏水使用玻璃棒搅拌10min,将混料倒入模压机的模具中加压至一定压强并保压一段时间,得到坯体放在自然条件下风干40 h,最后将坯体放入高温炉中进行程序升温烧结。

1.3 正交优化试验

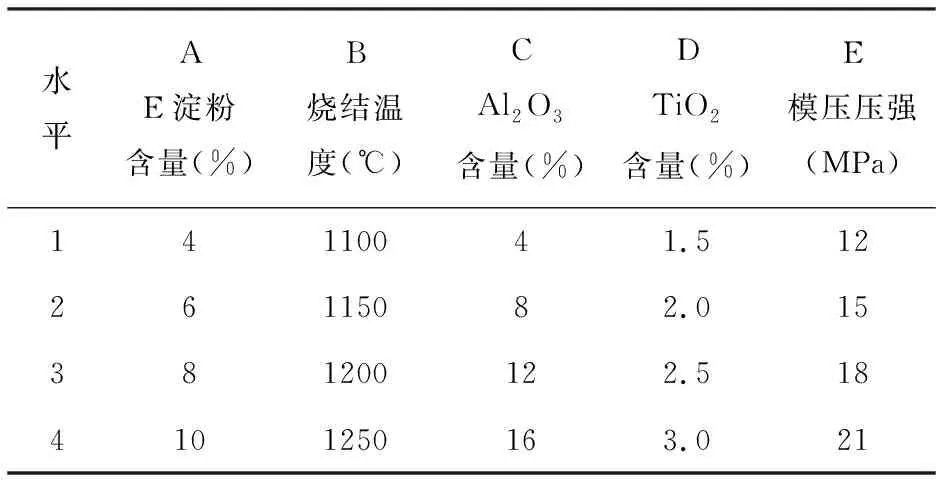

为了全面分析原料配方及工艺参数对多孔陶瓷膜样品性能的影响,权衡多孔陶瓷膜的抗折强度和孔隙率,采用5因素4水平的正交试验结果分析各种因素对膜样品性能的影响程度,具体因素水平数值如表1所示。

表1 正交试验因素水平数值表

1.4 表征测试

根据GB/T1966-1996采用煮沸法测试多孔陶瓷膜的孔隙率;根据GB/T1965-1996通过拉伸仪采用三点弯曲法测试多孔陶瓷膜的抗折强度;根据GB/T1970-1996测试多孔陶瓷膜的耐酸耐碱性;通过日立公司的SU-8010型扫描电镜观察和分析膜样品的内部及表面微观形貌。

2 结果与分析

2.1 原料粒度、成分及形貌分析

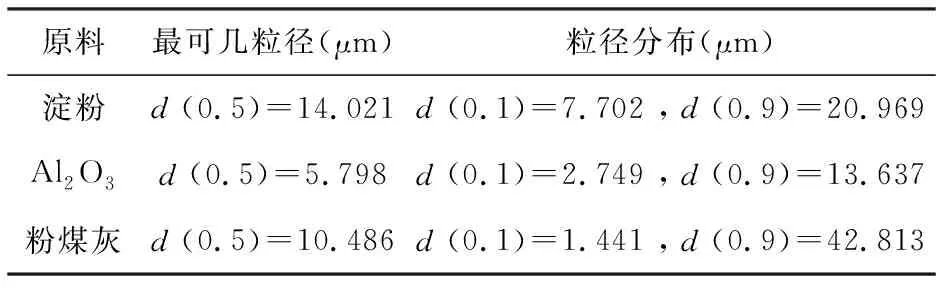

通过激光粒度测试得到淀粉、Al2O3、粉煤灰的粒径分布如表2所示。

表2 原料的粒度分布表

由激光粒度仪测试结果表2可知,Al2O3的最可几孔径为5.798 μm,淀粉的最可几孔径为14.021 μm粉煤灰最可几孔径为10.486μm。由粒子烧结收缩率的规律可知,改性后粉煤灰基多孔陶瓷膜的孔径约为1.2-2.5μm。

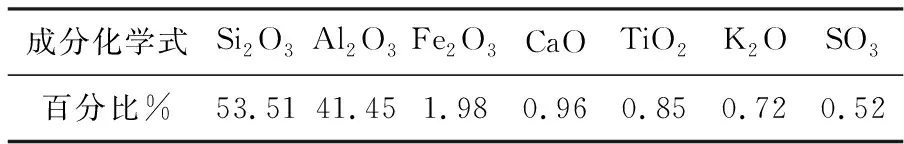

表3 粉煤灰化合物成分比例表

经XRF测试可知粉煤灰中各化学组分所占的比例,如表3所示,粉煤灰化合物成分为SiO2和Al2O3,也含括少量的Fe2O3、CaO、TiO2,而无机陶瓷膜的成分也是SiO2和Al2O3, Al2O3和SiO2在高温烧结后形成了复合化合物莫来石相。

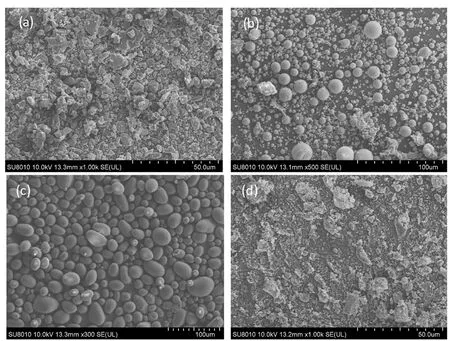

经SEM测试,如图1所示,粉煤灰颗粒呈小球状,Al2O3颗粒呈椭球状,淀粉颗粒呈多面体长条状,TiO2颗粒呈无规则的薄片状。

图1 粉体原料的扫描电镜微观形貌图

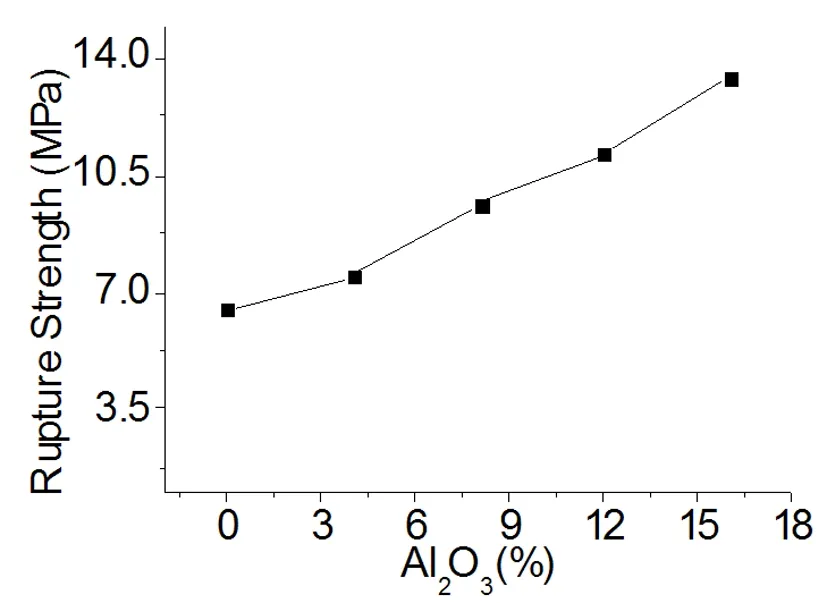

图2 Al2O3含量与膜强度关系曲线

2.2 Al2O3和TiO2添加量对膜抗折强度的影响

从图2中可以看出,随着粉料中Al2O3含量的不断增加,多孔陶瓷膜的抗折强度增大,说明Al2O3添加对多孔陶瓷膜的强度影响较大,因为烧结过程中Al2O3与粉煤灰中未完全烧结的SiO2在高温环境下形成了复合型化合物莫来石晶须。当Al2O312 wt%时,抗折强度达到11.13 MPa,已经基本上达到过滤污水时的压强需求,因此可判断出粉料中的Al2O3为8-12 wt%较为合适。

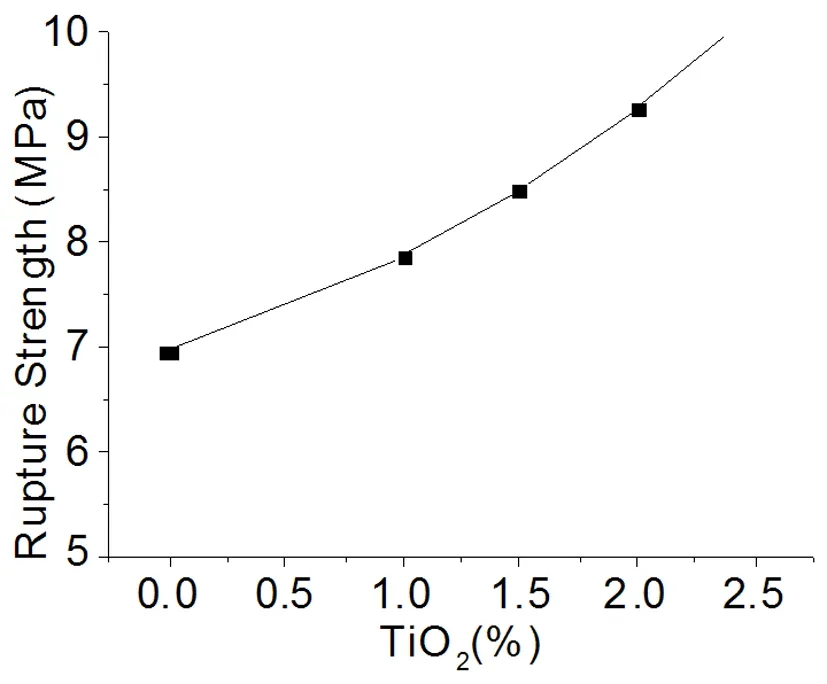

由图3结果分析,随着TiO2含量的增加,抗折强度逐渐增大,当TiO2为2 wt%时,抗折强度达到过滤需求的硬度,故考虑节省原料的情况下,TiO2宜为2 wt%。研究结果表明,微量的TiO2可以增加多孔陶瓷膜的抗折强度。

图3 TiO2含量与膜强度关系曲线

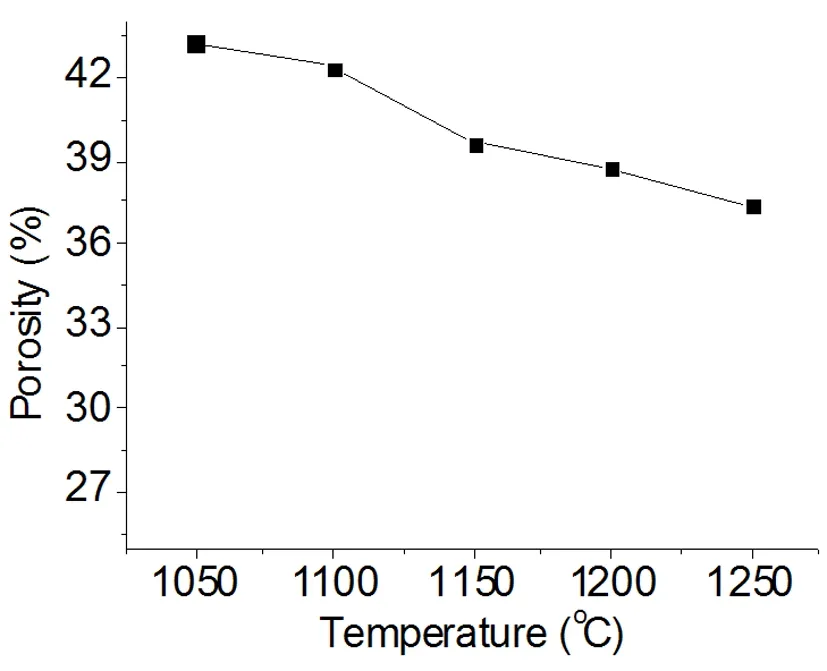

图4 烧成温度与膜孔隙率的关系曲线

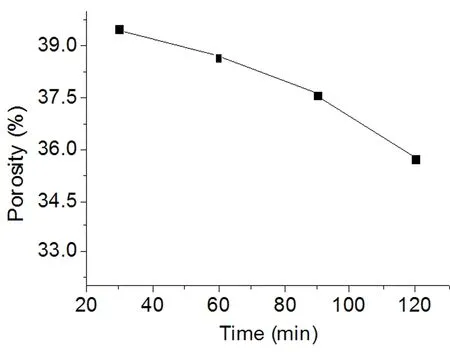

图5 保温时间与膜孔隙率的关系曲线

2.3 烧成温度和保温时间对膜孔隙率的影响

由图4、5可以看出,随着烧成温度的增加和保温时间的增长,多孔陶瓷膜的孔隙率会变小,当烧成温度为1150-1200℃时,对应的多孔陶瓷膜孔隙率变化不大,而保温时间对孔隙率的影响较大,当保温时间为60 min时,对应的孔隙率为38.7%,考虑高温烧结时节能和防止样品过烧的情况,选择保温时间为30-60 min。

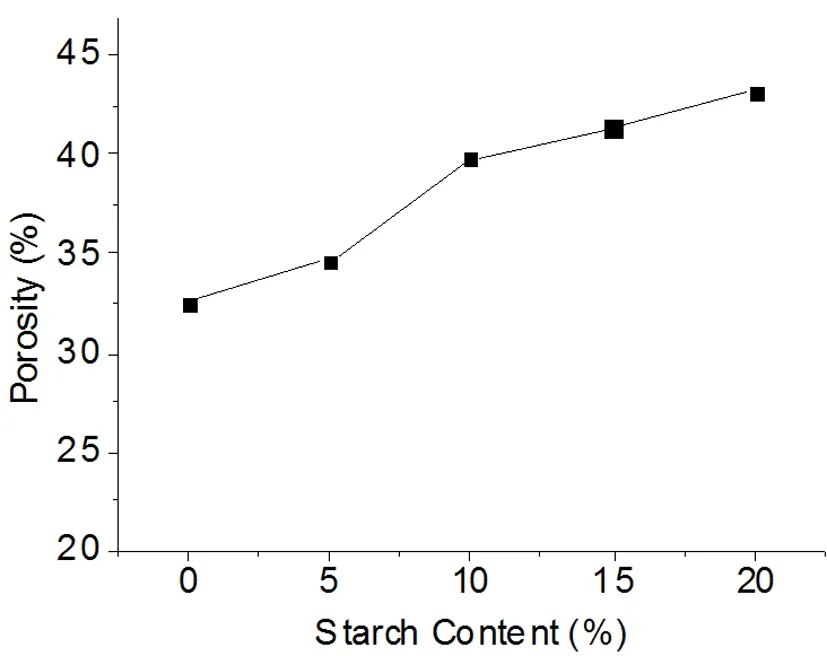

图6 不同淀粉含量下多孔陶瓷膜的孔隙率变化

2.4 淀粉添加量对膜孔隙率的影响

由图6可以看出,淀粉从0 wt%增加到5 wt%过程中样品孔隙率增长较快,而从5 wt%增加到10 wt%过程中对应的孔隙率增加最快,在淀粉为15 wt%、20 wt%时样品的孔隙率趋于缓慢增长,孔隙率为较大值时需要兼顾膜的强度应用的要求,选择淀粉为10 wt%较为合适。

2.5 优化试验样品的性能

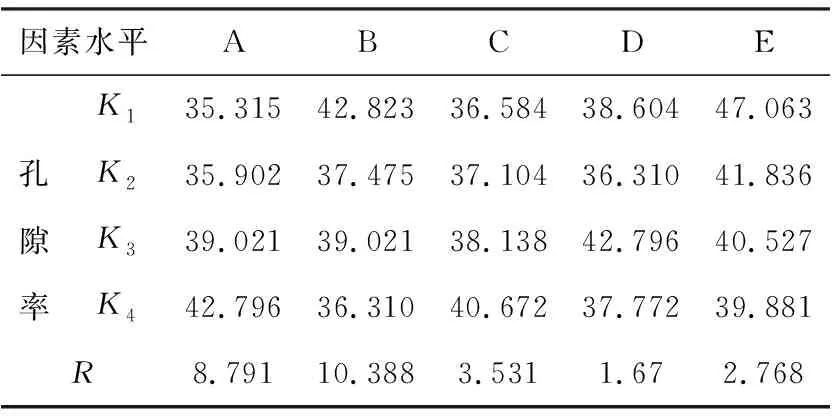

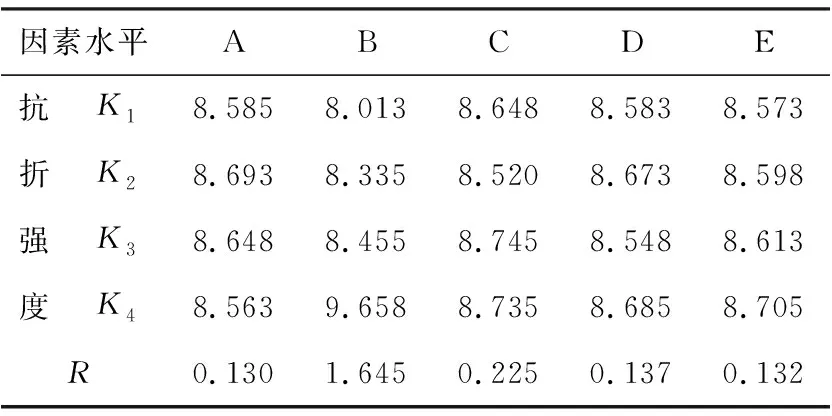

根据表4和表5中数据可知,影响样品孔隙率的各个因素极差大小顺序分别为:B>A>C>E>D,影响抗折强度的各因素极差大小顺序依次为:B>C>D>E>A。即烧结最高温度和淀粉含量对气孔率和抗弯强度的影响最为显著,其次为TiO2含量和成型压力,较为适宜的工艺条件为A3,B3,C2,D2,E3,即:淀粉为10 wt%、烧结最高温度1200℃、Al2O3为8 wt%、TiO2为2wt%、成型压力为18 MPa。

表4 孔隙率对应的因素水平极差表

表5 抗折强度对应的因素水平极差表

3 结 论

(1)通过微观形貌分析得知粉煤灰呈小球状,粒径约为5-15μm,经过对粉煤灰进行成分分析,其化合物成分为SiO2、Al2O3和少量Fe2O3、CaO、TiO2。

(2)配方中Al2O3和TiO2含量,对多孔陶瓷膜抗折强度的影响较大,综合考虑经济及膜性能,粉料中Al2O3添加量为10 wt%, TiO2添加量为1wt%。

(3)通过优化试验可知,烧成温度和造孔剂添加量对多孔陶瓷膜样品的性能影响较大,优化试验配方及工艺参数后烧结得到膜样品的平均孔径为2 μm、孔隙率为41.3%、抗折强度为8.96 MPa、水通量为1201 L/(m2·h·MPa)、吸水率为22.61%、耐酸度为96.5%、耐碱度为95.1%、体积密度为1.69 g/mL。