ACR 接枝VC 高抗冲特种PVC 树脂的制备及性能研究

2018-12-27缑可贞佘国华孙永贵文仕敏徐慧远高在平

缑可贞,佘国华,孙永贵,文仕敏,徐慧远,高在平

(宜宾天原集团股份有限公司,四川 宜宾644004)

国内PVC 产品创新能力不强,中低端产品比重大,高端产品主要依赖进口。为了解决PVC 硬制品抗冲性能差,研究者采用各种改性方法,对PVC 的改性主要经历了共混增韧改性、化学共聚等方法。共混增韧改性,即向聚氯乙烯树脂中加入橡胶类弹性体,使二者共混,可有效改善共混物材料的拉伸强度、冲击强度,但在提高材料抗冲强度的同时,不同程度地损害PVC 制品的透明性或耐候性;同时,共混增韧改性难以保证物料的混合均一性和稳定性,容易引起制品质量的波动。化学共聚增韧改性是在PVC 聚合物骨架上引入玻璃化温度较低的弹性体制成增韧材料,是一种纯粹的无规化学共聚改性,抗冲强度虽然得到一定提高,但所得聚合物大分子流动性差、材料模量低,加工困难。常规方法不能兼顾改善PVC 树脂综合性能[1]。

宜宾天原集团股份有限公司(以下简称天原集团)在前期氯乙烯-丙烯酸丁酯共聚树脂开发的基础上[2],提出采用丙烯酸酯类单体制备纳米级核胶乳粒子接枝氯乙烯进行微观结构改性,是聚氯乙烯树脂新型增韧改性技术。该技术采用丙烯酸酯类胶乳(ACR)悬浮接枝共聚氯乙烯(VC),是以ACR 为主链,PVC 为支链的共聚物(以下简称ACR-g-VC树脂),实际上该复合树脂是ACR 接枝VC 共聚物、ACR、PVC 均聚物三者紧密结合的混合物。此新型增韧改性技术解决了物理共混改性中宏观混合的不均匀性、抗冲强度低;无规共聚改性聚合物大分子链流动性差、材料模量低等问题。

1 ACR 接枝VC 共聚机理分析

ACR-g-VC 树脂是具有“核-壳”结构的共聚产品,它以聚丙烯酸丁酯(PBA)为主链的接枝反应机理只能是单体自由基夺取PBA 链的活泼氢原子。PBA 在接枝聚合中是作为链转移剂参与接枝反应的,它使聚合反应速度降低;同时,PBA 能溶解或溶胀于VC 中,使VC 液滴粘度增加,促使提前出现自动加速效应,致使反应速度增加。

加入交联剂后的PBA 只溶胀于VC 中,不会分散于体系中,PBA 逐渐形成三维网络结构。交联剂的引入使PBA 基团中的α 氢原子(PBA 酯基中的邻位α 碳上的氢原子)活性更强。随着PBA 交联度增加,它在体系中的局部化程度也越来越高,致使体系的自动加速效应也越来越明显,接枝速度也就大于PVC 均聚反应速度;VC 单体进入PBA 中,在其表面和内部与α 氢发生接枝反应,接枝效率提高。核壳型ACR 乳液接枝VC 原理示意图见图1。

图1 核壳型ACR乳液接技VC示意图

2 ACR 接枝VC 高抗冲树脂开发

2.1 主要设备与原辅料

2.1.1 主要设备

3.8 m3种子乳液聚合釜;30 m3聚合釜及其配套装置。

2.1.2 主要原辅料

ACR-g-VC 共聚树脂主要原料见表1。

2.2 聚合配方

ACR-g-VC 树脂聚合配方见表2。

2.3 生产工艺流程

ACR 接枝VC 制备高抗冲共聚树脂是先在一定的温度下,连续滴加丙烯酸酯单体及其他助剂,控制滴加速度及反应温度,进行种子乳液共聚,制得玻璃化转变温度低的聚丙烯酸酯弹性体复合粒子(ACR 复合粒子);然后再以制得的ACR 复合粒子,在适宜的工艺条件下与VC 单体及其他助剂进行悬浮接枝共聚,使其形成“核一壳”互穿网络的稳定结构,得到性能优异的高抗冲特种PVC 树脂,ACR-g-VC 共聚树脂制备工艺流程框图见图2。

表1 ACR-g-VC共聚树脂生产主要原料

表2 ACR-g-VC共聚树脂聚合配方

图2 ACR-g-VC共聚树脂制备工艺流程框图

3 ACR-g-VC 树脂产品质量及加工性能检测

3.1 产品指标检测标准

产品质量参照GB/T 5761—2006《悬浮法通用型聚氯乙烯树脂》检测。

3.2 产品加工性能检测标准

冲击强度按照GB/T 1043.1—2008《塑料简支梁冲击性能的测定第1 部分:非仪器冲击试验》检测,试验条件:冲击速度3.8 m/s,冲击能量7.5 J,摆锤预扬角150°。

拉伸强度按照GB/T 1040.1—2006《塑料拉伸性能的测定第1 部分:总则》;试验条件:测试温度23 ℃,拉伸速度20 mm/min。

3.3 主要原材料

ACR-g-VC 树脂后加工主要原辅料信息见表3。

表3 主要原辅料信息

3.4 主要设备和仪器

ACR-g-VC 树脂后加工主要设备和仪器见表4。

表4 主要设备和仪器一览表

3.5 试样制备

基本配方:PVC 树脂100 份、有机锡2 份、聚乙烯蜡0.5 份、硬脂酸0.5 份、十八醇1 份、硬脂酸钙1 份。

将以上物料加入高速搅拌机中,搅拌10 min,预留100 g 样品用于流变试验,剩余物料采用双辊塑炼机开炼加工成约0.50 mm 厚的片材,温度控制在180 ℃,混炼6 min。然后将片材放入平板硫化机压片,温度控制在175 ℃,在100 mm×200 mm×4 mm 模具上压制成型,切割成80 mm×10 mm×4 mm 样条用于冲击试验;切割成150 mm×10 mm×4 mm 样条用于拉伸试验。

4 结果与讨论

树脂产品常规指标和加工性能指标检测采取如下命名方式。

SG5:通用5 型PVC 树脂;M:未加交联剂制备的ACR-g-VC 树脂;L:添加交联剂制备的ACR-g-VC 树脂。

4.1 ACR 乳液含量及粒径检测

取一定量ACR 乳液于培养皿中,放在105 ℃烘箱烘干2 h,计算重量损失,得出ACR 含量。每组测量3 次,取其平均值,计算得出ACR 乳液含量为18%~20%。ACR 种子乳液激光粒径分布图见图3。

图3 ACR种子乳液激光粒径分布图

由图3 可知,所得ACR 种子乳液D50 平均粒径为0.10 μm,种子胶乳正态分布好,未有其他杂峰。

4.2 常规性能检测

ACR-g-VC 树脂常规检测指标见表5。

由表5 可知,添加交联剂后,所得高抗冲树脂表观密度明显降低,白度显著提高,粒径更加集中,其他指标相近。

4.3 扫描电镜表征

从图4 可以看出,ACR-g-VC 树脂在10 μm 扫描电镜尺度下,微观粒子呈球状且相互粘连,粒径相对均匀;在普通显微镜下,树脂颗粒规整度好,大颗粒及细小粒子较少。

表5 ACR-g-VC 树脂常规检测指标

图4 ACR-g-VC树脂扫描电镜形貌分析图(左)和普通显微镜分析图(右)

4.4 树脂热性能

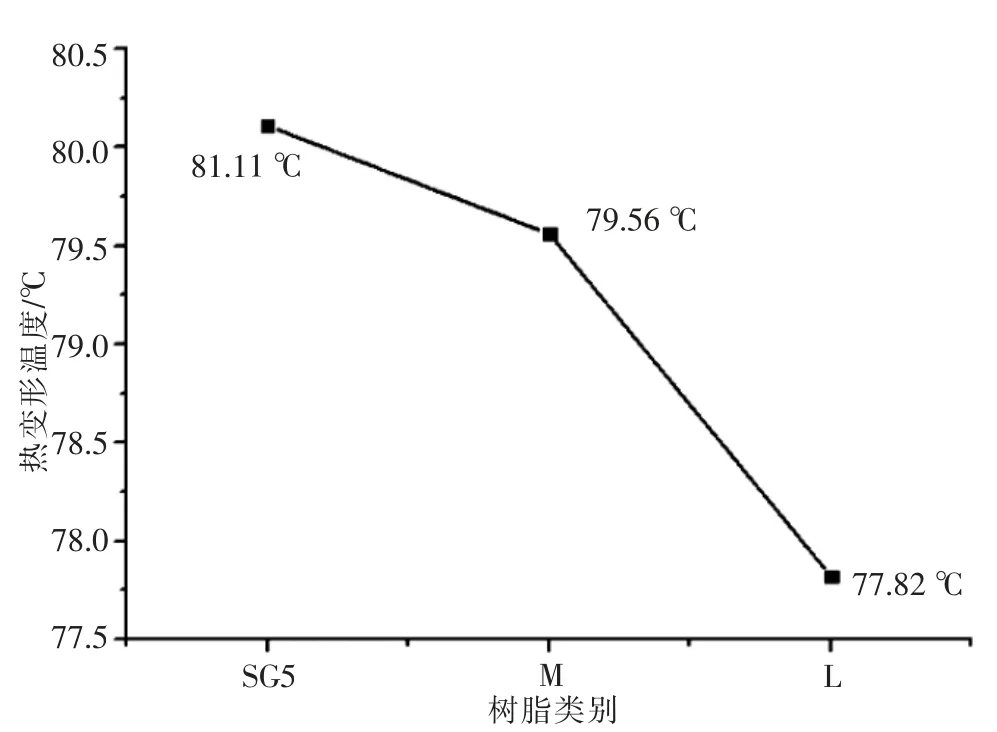

通用5 型PVC 树脂与ACR-g-VC 树脂维卡温度图见图5。

图5 通用5型PVC树脂与ACR-g-VC树脂维卡温度图

从图5 可知,通用SG5 型树脂热变形温度为80.11 ℃,ACR 化学改性后热变形温度明显降低,加入丙烯酸酯类交联剂后,热变形温度为77.82 ℃,主要归因于丙烯酸酯类单体聚合后成为橡胶弹性体,加入丙烯酸酯类交联剂后,进一步了提高ACR 与VC 的接枝率,使高抗冲PVC 树脂热变形温度明显低于SG5 树脂。

4.5 流变性能测试

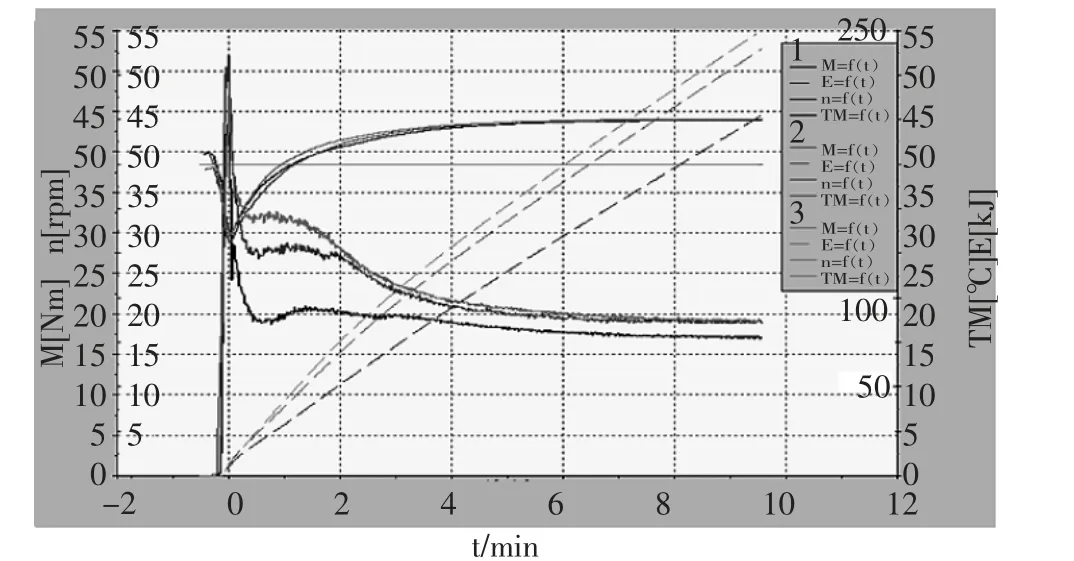

通用SG5 型树脂与ACR-g-VC 树脂哈克流变曲线图见图6。

图6 通用SG5与ACR-g-VC树脂哈克流变曲线图

1 号曲线代表SG5;2 号曲线代表M(未加交联剂);3 号曲线代表L(加交联剂)。

通用SG5 与ACR-g-VC 树脂哈克流变性能数据见表6。

3.3 构造决策树 以临床患者数据作为样本集并依据 C4.5 算法构造决策树。选取烧伤病理属性-救治方案信息表的属性项“救治方案”为类别标识属性。属性项“烧伤程度”“血压”“脉搏”“呼吸”“尿量”“意识状态”“末梢循环”“血常规”“血生物化学”“凝血酶原时间”作为决策属性集。

表6 通用SG5与ACR-g-VC树脂哈克流变性能数据

哈克流变性能分析表明:

(1)在180 ℃密炼条件下,通用SG5 型树脂、未加交联剂和添加交联剂制备的ACR-g-VC 树脂其平衡扭矩分别为17.24 Nm、19.23 Nm、19.35 Nm,说明在添加ACR 橡胶类弹性体改性后,高抗冲树脂平衡扭矩比通用SG5 型树脂平衡扭矩大2 Nm。

(2)在图中可以看出ACR 化学改性后,交联过的高抗冲树脂塑化时间比通用SG5 型树脂降低52.28%,归因于ACR 本身起到内增塑的作用,使树脂极易塑化。

(3)交联过后的高抗冲树脂平衡扭矩明显偏高,说明添加交联剂后,树脂内部结构更加致密,平衡扭矩增大。

4.6 力学性能测试

4.6.1 拉伸强度

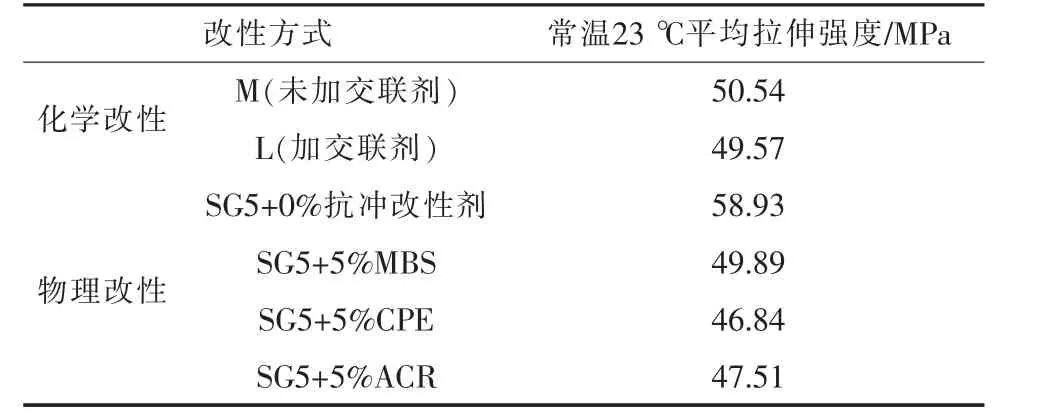

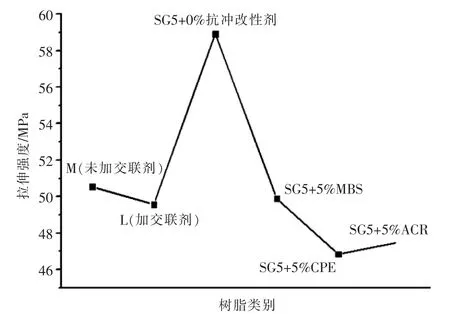

不同配方体系下PVC 树脂拉伸强度分别见表7 和图7。

表7 不同配方体系下PVC树脂拉伸强度统计表

图7 不同配方体系下PVC树脂的拉伸强度

(1)由表7 可知,采用化学改性方式,交联剂添加与否对树脂平均拉伸强度改变不大。

(2)通用SG5 型树脂分别添加5 份MBS、CPE、ACR 等抗冲改性剂时,拉伸强度分别为49.89 MPa、46.84 MPa、47.51 MPa,SG5 树脂添加MBS 抗冲改性剂的平均拉伸强度最高。

(3)无论采用物理共混改性还是化学接枝改性,拉伸强度均有不同程度降低。

4.6.2 冲击强度

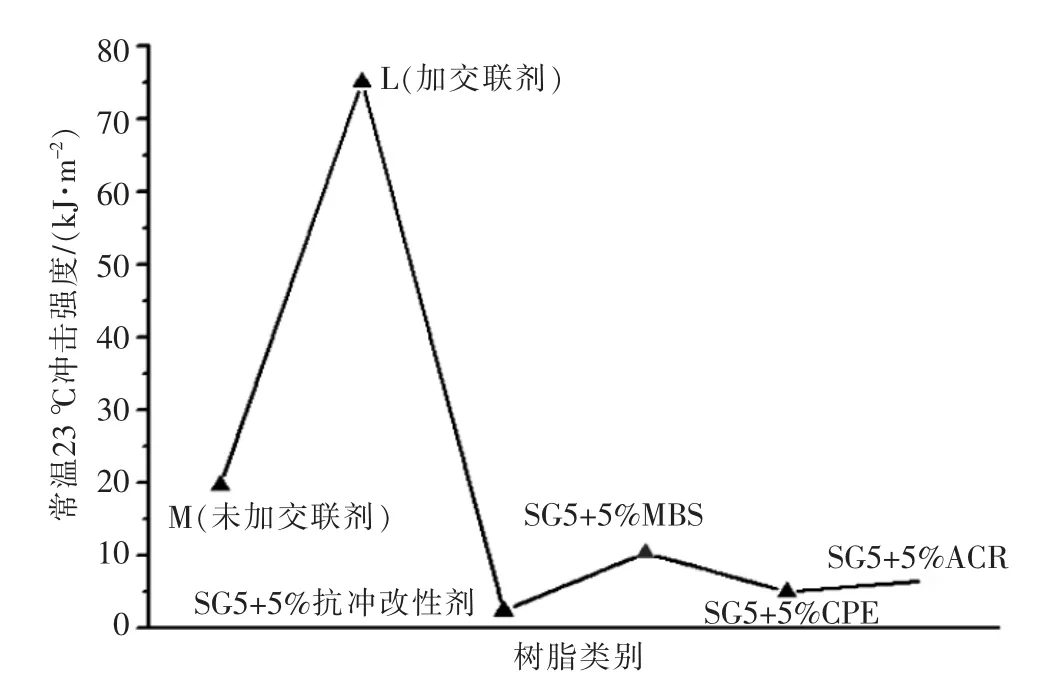

不同配方体系下PVC 树脂冲击强度分别见表8、图8 和图9。

表8 不同配方体系下PVC树脂冲击强度数据

(1)在ACR 化学改性中,未加交联剂时样条常温23 ℃、零下25 ℃平均冲击强度分别达到19 kJ/m2、4.57 kJ/m2,加入交联剂样条常温23 ℃平均冲击强度达到75 kJ/m2、8.61 kJ/m2,说明添加交联剂后,树脂内部形成三维空间网状结构,当缺口样条受到冲击时,可以很好的吸收分散能量,使其抗冲强度得到极大的提高。

图8 不同配方体系下PVC树脂的常温23 ℃平均冲击强度

图9 不同配方体系下PVC树脂的-25 ℃平均冲击强度

(2)通用SG5 型树脂在添加相同份数抗冲改性剂时,MBS 抗冲效果优于CPE、ACR 物理共混。

(3)添加交联剂的ACR-g-VC 树脂在常温23 ℃和零下25 ℃平均冲击强度远高于通用SG5 型树脂添加MBS、CPE、ACR 物理改性,归因于化学改性中ACR 组分与VC 在微纳米粒子状态下发生接枝反应,有效起到抗冲作用。

4.7 小结

(1)ACR 种子乳液正态分布好,未有杂峰。

(2)加入交联剂后,树脂内部形成致密网状结构,虽然平衡扭矩增大,但抗冲性能得到极大提高。

(3)维卡热稳定性表明ACR 化学改性后热变形温度明显降低。

(4)无论采用物理共混改性还是化学接枝改性,在提高抗冲强度的同时,材料的韧性提高,但刚性降低。

(5)扫描电镜和普通显微镜分析表明,粒子呈球状且相对均匀,颗粒规整度好。

(6)ACR-g-VC 树脂具有优异的抗低温脆性,在同等加工条件下,常温冲击强度明显高于物理共混的方式,同时该树脂具有ACR 抗冲组分,可作为加工助剂中的抗冲改性剂使用。

(7)ACR 化学改性的高抗冲特种PVC 树脂抗冲性能优异,塑化快,易加工,市场前景广阔。

5 结语

(1)ACR-g-VC 树脂是在聚丙烯酸乳液存在下悬浮聚合接枝VC 而制备出的高抗冲特种PVC 树脂,实现VC 与聚丙烯酸乳液的微观接枝聚合,形成核-壳互穿网络稳定结构的ACR-g-VC 树脂。该树脂具有优异的抗低温性能、流动性好、塑化快,抗冲性能明显优于物理共混方式。

(2)ACR-g-VC 接枝共聚树脂是提高制品冲击性能的一种专用树脂,可应用于对冲击性能要求较高的塑料制品。随着PVC 硬制品,特别是高强度管材、异型材、阀门、板材、货物托盘用量的飞速增长,ACR-g-VC 树脂具有较为广阔的市场前景,对提高制品质量,促进PVC 树脂专用化发展具有重要意义。