合成氨原料气中CO脱除工艺的比较

2018-12-27尹俊杰

尹俊杰

(航天长征化学工程股份有限公司兰州分公司 甘肃兰州 730010)

在合成氨原料气的净化过程中,脱除少量CO是一个极为重要的步骤,因为CO是氨合成催化剂的毒物,要求进入氨合成塔的原料气中的CO和CO2总含量小于10×10-6(体积分数,下同)。脱除少量CO的方法有化学法和物理法2种。

采用化学法脱除少量CO可分为两类:①采用吸收剂来脱除气体中的CO,如铜氨液洗涤法,经铜氨液洗涤后的气体中CO含量可降至10×10-6以下;②甲烷化法,即在较高温度和有催化剂存在的条件下,CO与H2反应,CO被还原为甲烷。由于甲烷化反应过程中需消耗部分H2并生成一定量的CH4,故该方法只有在高压法合成氨或气体中CO含量<0.5%时才能被采用。自20世纪60年代初期采用CO低温变换催化剂后,使变换后的变换气中CO含量降至0.3%~0.5%,为采用甲烷化法创造了条件。

采用物理法脱除CO是利用液氮作为洗涤剂,即液氮洗涤法。当以焦炉气为原料时,常用此法来制取高纯度的氮氢混合气;当以重油(渣油)、水煤浆或石油气为原料、部分氧化法在较高压力下制取合成气时,由于空分技术和工艺流程的改进,在制取氧气的同时,可获得廉价的高纯度N2,故多采用液氮洗涤法脱除少量CO。

由于铜氨液洗涤法存在能耗高、净化度低、污染严重、适用规模小等缺点而逐渐被其他先进的精制工艺所替代,因此,仅对液氮洗和甲烷化工艺进行全面综合比较,为工艺方案选择提供参考。

1 工艺流程比较

1.1 工艺流程简述

甲烷化工艺流程:来自脱硫脱碳单元的合成气与来自空分单元的N2按比例调节配氮,配氮后的合成气首先进入甲烷化换热器与来自甲烷化炉出口的合成气进行换热,通过调节甲烷化换热器热侧合成气副线使甲烷化炉入口合成气温度达到280 ℃;合成气进入甲烷化炉上层脱硫段脱除残余的H2S,以保护下层甲烷化催化剂,然后进入下层甲烷化催化剂床层进行甲烷化反应,除去合成气中的碳氧化物,使甲烷化炉出口合成气中的CO和CO2总含量低于10×10-6;出甲烷化炉的高温合成气(约320 ℃)经甲烷化换热器换热冷却,然后依次进入脱盐水换热器和甲烷化水冷器分别与脱盐水和循环水换热降温至40 ℃,最后在甲烷化分离器分离出少量水分后送往下游氨合成压缩单元,此时合成气中含水体积分数约为0.28%。

液氮洗工艺流程:来自脱硫脱碳单元的原料气首先进入分子筛吸附器,将CO2、CH3OH、H2O等杂质去除后进入原料气冷却器1,与来自氮洗塔顶部的净化气、塔底尾液及其闪蒸气回收氢逆流换热,冷却至一定温度后进入原料气冷却器2继续换热冷却;换热后的气体进入氮洗塔底部,在塔中原料气用液氮洗涤,气体中的CO、CH4、Ar等杂质溶解于液氮中,得到的精制气从氮洗塔顶部出塔,经原料气冷却器2换热后,用比例调节方式对其进行配氮,使其氢氮体积比达到3∶1,然后进入原料气冷却器1回收冷量;复热至一定温度后的精制气分为2股,一股去脱硫脱碳单元,经回收冷量后温度约30 ℃返回液氮洗系统,另一股则经氮气冷却器复热后,与从脱硫脱碳单元返回的精制气汇合后送往合成压缩机。

1.2 应用业绩比较

目前,液氮洗工艺已经应用于200、300、500、600 kt/a合成氨装置中,甲烷化工艺也已应用于300、500 kt/a合成氨装置中,两者都有在大型合成氨装置中应用的丰富经验。

1.3 净化指标

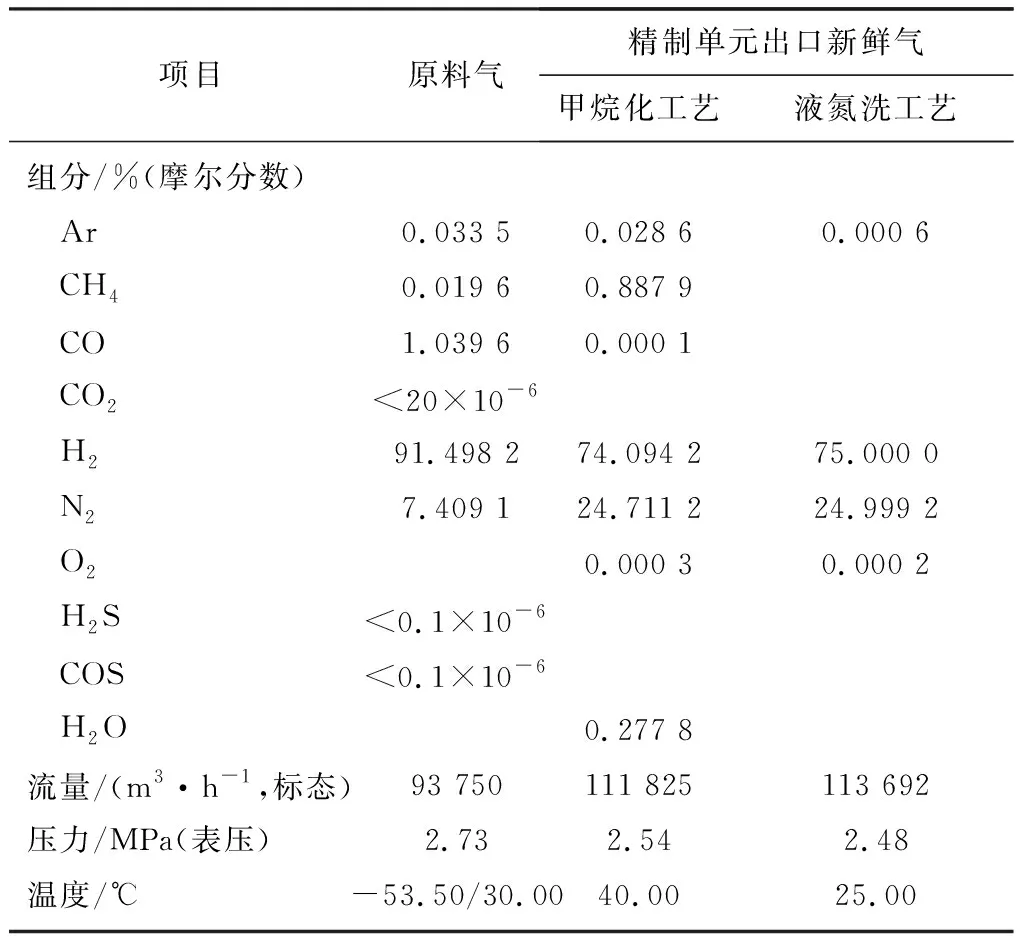

甲烷化工艺和液氮洗工艺的原料气和新鲜气组成及流量如表1所示,由表1推导出的新鲜气技术指标如表2所示。

表1 原料气和新鲜气组成及流量

项目原料气精制单元出口新鲜气甲烷化工艺液氮洗工艺组分/%(摩尔分数) Ar0.033 50.028 60.000 6 CH40.019 60.887 9 CO1.039 60.000 1 CO2<20×10-6 H291.498 274.094 275.000 0 N27.409 124.711 224.999 2 O20.000 30.000 2 H2S<0.1×10-6 COS<0.1×10-6 H2O0.277 8流量/(m3·h-1,标态)93 750111 825113 692压力/MPa(表压)2.732.542.48温度/℃-53.50/30.0040.0025.00

表2 新鲜气技术指标对比 %

由表1和表2可看出:原料气不论采用甲烷化工艺还是液氮洗工艺处理,新鲜气中CO和CO2总含量均低于10×10-6,都可以满足工艺要求;与甲烷化工艺相比,液氮洗工艺的新鲜气中有效气(H2+N2)含量高、H2损失少、惰性气含量低,优势较明显。

1.4 装置流程的匹配性

对上游空分装置而言,液氮洗工艺要求其供应的中压N2压力高,为3.8~4.0 MPa(表压),这是因为中压N2利用焦耳-汤姆逊效应原理,通过节流膨胀降温为液氮洗工艺提供所需的大部分冷量,少量冷量由液态氮提供。而甲烷化工艺对中压N2压力要求低,只需高于原料气压力即可。这表明在空分装置订货前还可改变气体精制工艺,一旦中压N2压力确定,工艺方案将很难改变。

对上游变换单元而言,要求的变换深度不同。甲烷化工艺一般要求采用深度变换工艺,变换后CO含量降至0.3%~0.5%。而液氮洗工艺对变换深度要求范围较宽,即使变换后CO含量为3.2%也能接受。

对上游甲醇洗单元而言,液氮洗工艺与甲醇洗组合具有如下优点:①液氮洗工艺的低温气体可作为甲醇洗原料气的冷却介质;②液氮洗工艺的富氢气体返回甲醇洗闪蒸气压缩机入口,提高了H2回收率;③液氮洗工艺中吸附器的再生气可作为甲醇洗的汽提N2。虽然甲醇洗也可与甲烷化工艺组合,但流程组合顺序为变换+低温甲醇洗+甲烷化,原料气由热至冷再复热,能量利用不尽合理,不利于热量回收。

对下游氨合成单元而言,经液氮洗工艺处理后的新鲜气惰性气体含量低,可节省压缩机功耗并降低H2损失,而甲烷化工艺则相反。

1.5 物耗和能耗

在粉煤气化工艺中,原料煤的输送方式有N2输煤和CO2输煤2种,主要区别在于生产出的原料气中N2含量不同。采用N2输煤时,甲醇洗出口气体中N2含量约为7.5%;采用CO2输煤时,甲醇洗出口气体中N2含量约为0.5%。

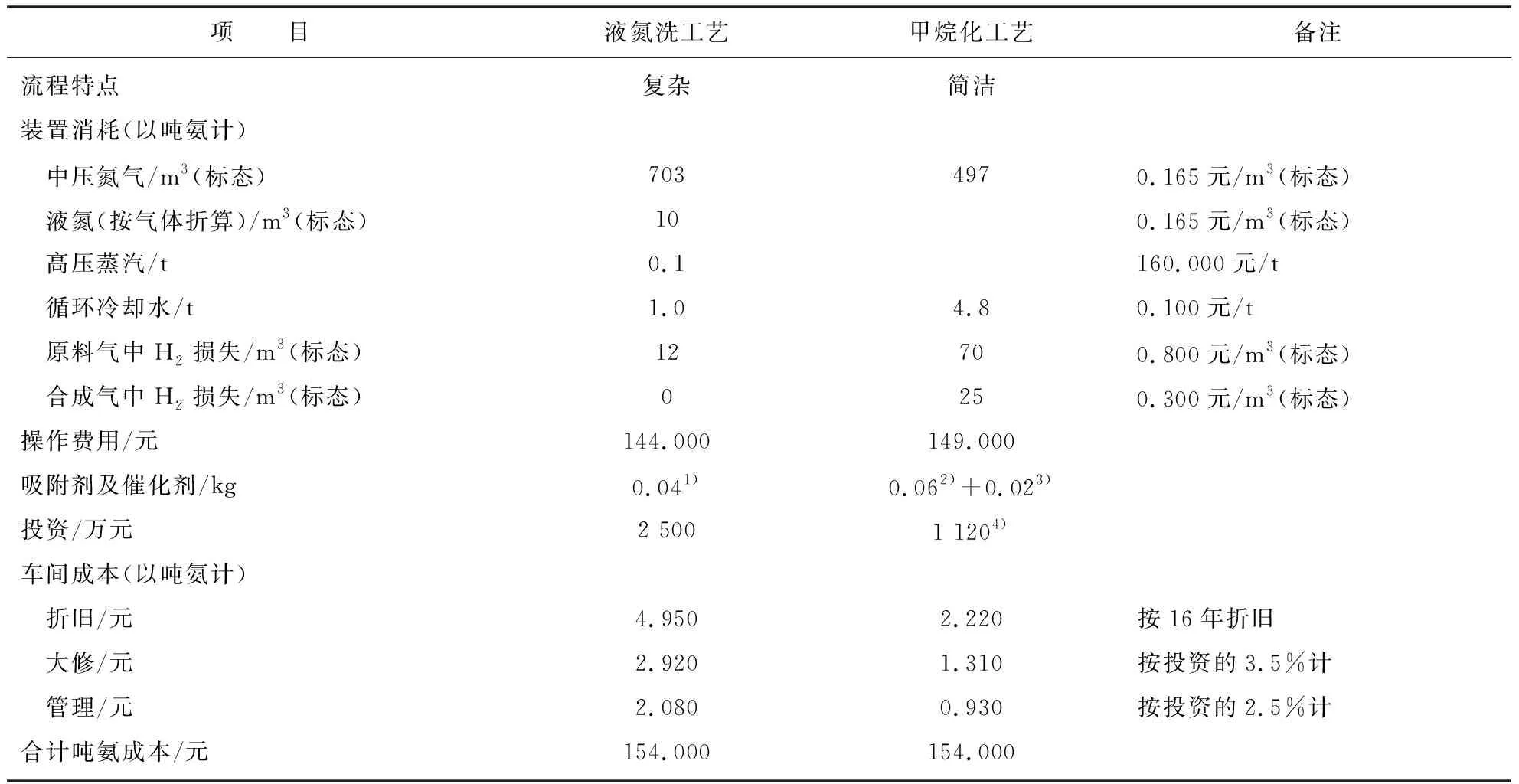

采用N2输煤时,分别采用甲烷化工艺和液氮洗工艺脱除原料气中CO的综合指标比较如表3所示,合成氨生产规模为300 kt/a(1 000 t/d)。

表3 液氮洗工艺和甲烷化工艺脱除原料气中CO的综合指标比较

项 目液氮洗工艺甲烷化工艺备注流程特点复杂简洁装置消耗(以吨氨计) 中压氮气/m3(标态)7034970.165元/m3(标态) 液氮(按气体折算)/m3(标态)100.165元/m3(标态) 高压蒸汽/t0.1160.000元/t 循环冷却水/t1.04.80.100元/t 原料气中H2损失/m3(标态)12700.800元/m3(标态) 合成气中H2损失/m3(标态)0250.300元/m3(标态)操作费用/元144.000149.000吸附剂及催化剂/kg0.041)0.062)+0.023)投资/万元2 5001 1204)车间成本(以吨氨计) 折旧/元4.9502.220按16年折旧 大修/元2.9201.310按投资的3.5%计 管理/元2.0800.930按投资的2.5%计合计吨氨成本/元154.000154.000

注:1)分子筛催化剂1.68万元/t; 2)氧化锌脱硫剂2.15万元/t; 3)甲烷化催化剂10.50万元/t; 4)含分子筛脱水装置的投资

从表3可看出,2种工艺的中压N2成本分别占生产成本的76%和53%,因此,生产成本取决于中压N2的定价。经进一步分析,液氮洗工艺消耗的中压N2量比甲烷化工艺高,主要原因是中压N2在氮洗过程中存在损耗,大部分损耗的N2进入了燃料气中(表4),仅少量进入富氢气中,补充的液氮经气化后也全部进入燃料气中,中压N2损耗率为22%。

采用CO2输煤时,由于原料气中N2含量不同,因此中压N2消耗量也不同,其余数据与采用N2输煤时基本相当。经计算,采用CO2输煤时,吨氨液氮洗工艺对N2的消耗为776 m3(标态),包括5 m3(标态)液氮,对应的生产成本为164元;吨氨甲烷化工艺对N2的消耗为655 m3(标态),对应的生产成本为180元。

表4 液氮洗工艺氮气平衡表 m3/h(标态)

从上述比较可看出,采用N2输煤时,后续配置甲烷化工艺既可减少投资又可降低生产成本,具有一定优势;而采用CO2输煤时,后续配置液氮洗工艺或甲烷化工艺均可。

1.6 三废排放和环境保护

液氮洗装置和甲烷化装置没有废气和废水排放,只有废吸附剂及废催化剂排放,且均由专业企业回收。

1.7 投资费用

根据工程经验,300 kt/a合成氨生产规模的液氮洗装置投资约为2 500万元;甲烷化装置投资约为548万元,但由于甲烷化反应会产生少量水,为保护合成气压缩机,通常设置分子筛吸附器吸附这部分水,两者投资合计约1 120万元。

1.8 催化剂损耗

300 kt/a合成氨规模的液氮洗装置每5年更换一次分子筛约55 t;甲烷化装置每5年更换一次甲烷化催化剂约25.4 m3,每3年更换一次氧化锌脱硫剂约57.0 m3。

1.9 设备布置和制造

液氮洗装置占地面积25 m×18 m,甲烷化装置占地面积27 m×19 m,两者基本相当。2种工艺的设备均已实现国产化。

2 结语

通过比较可得出以下结论:液氮洗工艺和甲烷化工艺都有在大型合成氨装置中应用的丰富经验,均可满足环保要求;与甲烷化装置相比,液氮洗装置投资高、工艺流程复杂,但其与上下游单元匹配合理;液氮洗工艺的生产成本与甲烷化工艺相当或低约10%。