皖北矿区煤系高岭土湿法除铁应用研究

2018-12-27刘少林李祥飞

朱 玲,刘少林,李祥飞

(安徽省皖北煤电集团有限责任公司含山恒泰非金属材料分公司,安徽 马鞍山 238171)

1 引言

高岭土资源分为非煤系和煤系高岭土。我国煤系高岭土储量居世界首位,在煤层中顶底板、夹矸或单独形成矿层独立存在,主要分布在山西大同、怀仁、内蒙古准格尔、安徽淮北、陕西韩城等地。煤系高岭土矿床属含煤建造沉积型,加工方式主要为干法磨矿分级、次选除铁、超细磨矿、煅烧增白等。其中煤系煅烧高岭土以其特有的假六方片晶形结构、高孔隙率等特点,使其具有折光散射率高、遮盖力强、松厚度好等优点。磨细煅烧后的高白度、高细度硬质高岭土经表面改性处理,为不同的工业部门带来理想的使用效果,市场需求十分旺盛。

铁质是煤系高岭土中最为常见、最为主要的染色杂质[1]。由于铁质的存在而使煤系高岭土呈红、紫、褐、黄、棕、绿灰等色,大大降低了煤系高岭土的白度和其他工艺技术指标,影响了矿石的品级、使用和销售价值。铁质致色,大致有三种方式:①吸附和夹杂铁质矿物颗粒致色,如粉末状的赤铁矿和针铁矿可使之变成红色和紫色,褐铁矿可使之成为褐色和黄褐色;②铁离子被高岭土吸附;③铁离子进入矿物晶格中而致色,如夹杂绿泥石所呈现的绿色,就是Fe2+进入绿泥石矿物晶格所致。煤系高岭土在自然界中通过以上三种方式使自身的含铁量增高,因而呈现各种色调。其中Fe3+与Fe2+的含量多少及比例不同所呈现的色调也不同。

皖北矿区富含大量的煤系高岭土资源,但由于其含铁量高,难以在高档煅烧高岭土领域应用[2]。为了提高皖北矿区煤系高岭土的综合利用价值,我们对皖北矿区煤系高岭土的有害物质Fe2O3进行湿法除铁技术研究,效果明显。

2 原材料与试验方法

2.1 原材料

煤系高岭土。皖北矿区毛郢孜组煤系高岭土,其化学成分见表1。

表1 高岭土化学成分(%)

从表1可以看出,皖北矿区毛郢孜组煤系高岭土资源赋存稳定,其含铁量较高。经过X-射线等方式证明,其铁的赋存状态以晶格铁和机械铁存在,主要为赤铁矿(Fe2O3)、针铁矿(FeO(OH))和菱铁矿(FeCO3),晶格铁约占总含铁量的25%,一般占原矿质量的0.4%,物理法无法去除,化学法也只能去除表面,作用很小。赤铁矿和针铁矿约占矿物总含铁量的60%,菱铁矿磁性极弱,不利于除铁[2]。皖北煤电集团雪纳分公司利用干法永磁磁选工艺时,其含铁量只能降至0.9%左右,精料产量约60%[3]。

本次试验的样品取自不同铁含量的高岭土原矿,通过鄂式破碎—雷蒙机细破碎制成325目高岭土生粉备用。

2.2 湿法除铁技术原理

本次使用“佛山市万达利除铁设备公司”生产的“WD-250型”新型浆料电磁除铁机。该机原理是:矿物在水介质中充分暴露其表面性质,减弱静电包覆现象,在高磁场(高达20 000GS)引力作用下,利用介质格子有效吸附磁性颗粒和弱磁性颗粒,降低铁钛等杂质含量。其显著特点是:通过整个工作区的磁化场是均匀磁场,这意味着不管磁选机处理能力大小,在工作区中任何一个颗粒都受到同等大小的磁力作用。磁化场均匀地通过工作区,介质被均匀的磁化,磁场强度约20 000~30 000GS,为磁性颗粒提供了强大的磁力来克服流体阻力和重力,使微细粒弱磁性颗粒可以得到有效的分选。同时,该机装备了振动装置,可有效防止介质堵塞。

该湿法除铁机的工作过程主要分为三个循环:①冲磁除铁过程:在这个过程中磁场接通电源,浆料从下部由进浆口进入分选区,磁性颗粒被吸附在介质格子上,其余的浆料通过上部的出浆口排出;②回浆过程:经过一段时间,介质格子上的磁性物质饱和后,停止给料,打开冲洗阀,清水从下面的水箱给入并通过分选介质,将夹杂在介质格子上的非磁性颗粒冲洗出去;③排铁过程:切断磁场电源,打开冲洗阀,给入高压冲洗水,吸附在介质格子上的磁性颗粒被冲洗干净,由下部的排料阀排出。完成上述一个过程为一个工作周期,完成一个工作周期后开始下一个周期的工作,时间可通过控制柜进行调节[4]。

3 除铁试验效果

3.1 实验室试验结果

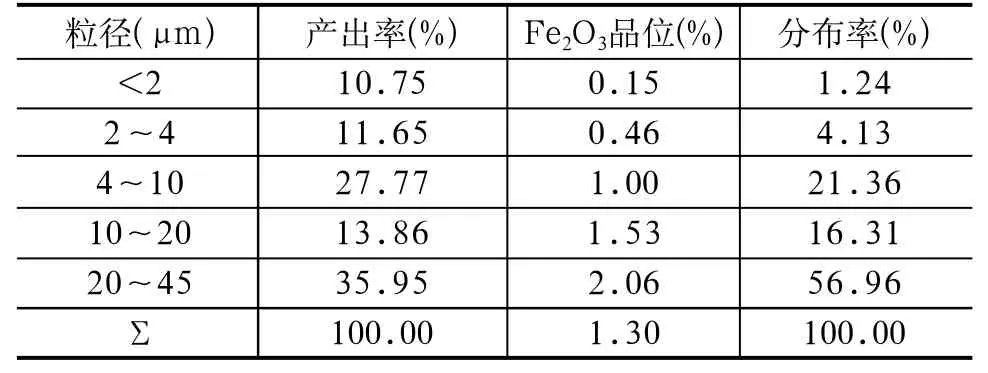

对制取的样品进行水析法调研含铁分析情况,在实验室内进行小批量除铁试验,试验结果见表2。

表2 含铁量与粒径分布

由表2可知,在20~45μm粒径分布中,矿物含铁量最高,对10~20、20~45μm矿样在实验室内进行湿法磁棒除铁,其结果见表3。

表3 湿法除铁精料率与含铁量变化

经湿法除铁后,含铁量2.06%的矿石铁含量下降47.09%,精矿产率为92.63%;含铁量1.53%的矿石铁含量下降57.53%,精矿产率91.95%。实验室试验结果表明:湿法除铁可以达到预期效果。

3.2 工业化试验结果分析

(1) 精料率随原料含铁量的变化情况。

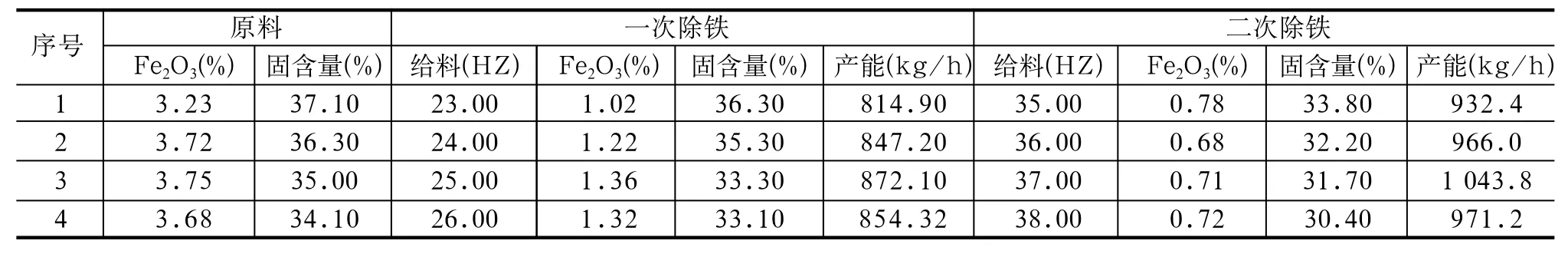

采用325目高岭土生粉为原料,经过湿法除铁工艺除铁,各项参数指标见表4。

表4 精料率随原料含铁量变化(%)

在保证精料Fe2O3含量在0.7%左右时,矿石的精料率随原料Fe2O3含量的增加而降低。最高85.01%(对应的原料含铁量为3.72%),最低71.36%(对应的原料含铁量7.14%)。

由此可见,湿法除铁工艺适宜于含铁量在4%以下的矿石,含铁量4%以上矿石可考虑采用干法除铁后进行二次湿法除铁工艺降低其含铁量。

(2) 原料含铁量不变时,原料固含量对产能的影响,见表5。

由表5可以知道,当含铁量变化不大时,如原料固含量降低,则除铁机的产能明显提高,当原料固含量达到35%时,除铁机产能达到最高。固含量低于34%时,考虑其综合因素,其产量反而有下降趋势。

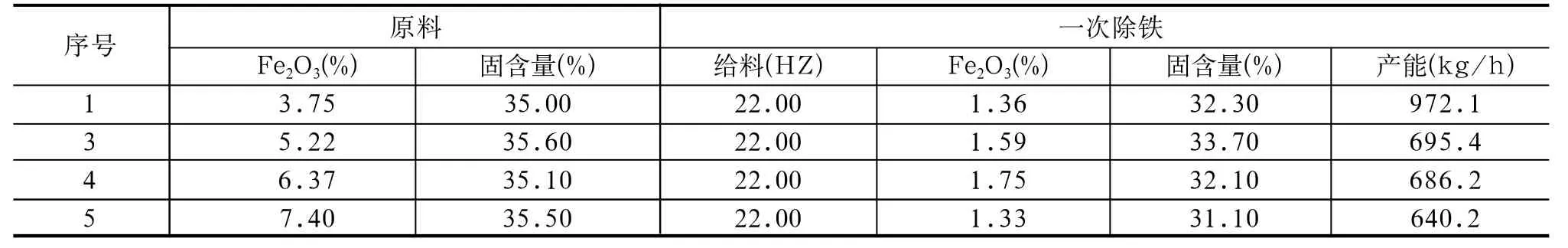

(3) 固含量不变时,含铁量变化对产能的影响,见表6。

由表6可知,当固含量稳定时,湿法除铁机产能随原料含铁量升高而降低,含铁量超过5%时,产量下降幅度较大,因此,原矿含铁量应控制在4%为宜。

(4) 经过湿法除铁后,浆料固含量的变化情况,见表7。

由表7可知,原料与精料固含量的减少量随原料含铁量的增加而增加,原料经过两次除铁固含量减少的原因是:①铁的减少;②除铁机冲洗的过程中原料中进入部分清水。

表5 产能与原料固含量的变化关系

表6 产能与含铁量的变化关系

表7 固含量变化随原料含铁量变化关系(%)

4 试验建议

(1) 针对皖北矿区高含铁量高岭土资源,利用干法磁选技术仅能将含铁量由4%左右下降至0.9%左右,其精矿产率仅为60%左右。而采用湿法除铁工艺后,含铁量可降至0.7%以下,精矿产率提升至80%以上,大大提高了资源利用率。

(2) 综合除铁效果和经济效益,湿法除铁工艺易采用325目高岭土生粉作为原料,其含铁量不宜超过4%,固含量35%可达到效益最大化。

(3) 对于含铁量超过6%的高岭土资源,可采用干法加湿法双重除铁工艺进行工业化生产,提高其资源利用率。