基于多环返工串行生产线的性能优化建模

2018-12-26周炳海林松

周炳海 林松

摘 要:为评价和优化串行多环返工生产系统的生产性能表现,结合质量管理与精益生产的理念,区别于传统的返工机制,提出一种全新的“即刻返工”检查机制,将生产系统建模扩展至多机多缓冲区的复杂生产系统.基于生产系统的两大要素,机器与缓冲区的生产状态变化,依据概率论与马氏定理,构建缓冲水平的动态概率转移矩阵,以在制品库存水平及系统平均生产率作为研究指标,针对生产设备及缓冲区展开瞬态分析,通过迭代计算,表明设置合理的系统规模与缓冲区阈值能达到优化系统生产性能的目的,并通过数值实验验证其有效性.

关键词:串行生产线;返工环;生产系统建模;性能优化

中图分类号:TP16 文献标志码:A

Abstract:To evaluate and optimize the performance of the serial production lines with multiple rework loops, according to the principles of quality management and lean production, a novel inspection mechanism, "Instant Checking", different from the traditional ones, was introduced in this paper. The PSM problems to the systems with multiple machines and buffers were investigated. Based on the probability theory and the Markov chain, a dynamic probability transition matrix was built to disclose the relationships between the production performance (WIP: workinprocess inventory and PR: production rate) and the status of machines and buffers. Further, the transient analysis on the machines and buffers was conducted with iterative computation. The results of the analysis show the feasibility to improve the production performance by optimizing the system′s scale and buffer capacity. The numerical experiments were conducted to verify the effectiveness of this model.

Key words:serial production line; rework loops; production system modeling; optimization

近年來,随着质量管理和精益生产理念的快速普及,带有返工环的生产系统被广泛应用于制造工业中,如玻璃、钢铁、服饰、食品加工等行业.返工环的应用有利于提高产品质量,减少生产过程中的废弃产品,降低生产过程中的原料浪费,节约生产成本,实现可持续发展,增强企业的市场竞争力[1-4].

众多研究结果表明,生产系统建模(PSM: production system modeling)作为研究生产系统的主要工具之一,在分析系统特性及优化系统表现等方面作用显著[5-7].Mustafa等[8]借助仿真软件Arena对食品工厂进行仿真建模,通过改变工厂布局及制造复杂度,改善了系统的生产表现.Sader等[9]提出了适用于并行多机系统及单机系统的建模方法,并对其展开分析与优化.Wang等[6]针对多机多缓冲区的串行生产系统提出全新的建模方法,并对系统的优化进行探究.但当前针对带返工环的生产系统进行建模分析的研究较少.Hadjinicola[10]假设缓冲无限,运用马氏定理构造建模框架,旨在分析带返工环的生产系统的制造成本.Helber等[11]通过分解方法获得单环返工生产系统的产出结果.Li[12]提出重叠式分解法对返工系统稳定状态下的表现展开研究.Cao等[13]基于“三机单缓冲”的单元化分解方法,分析了多阶返工系统的稳态表现.

基于质量管理与精益生产的相关知识与过程,本文提出一种全新的“即刻返工”检查机制:及时返工.当零件加工结束,预备进入下游缓冲区时,将立即触发一次检查工作.若零件不合格,则及时返回上道工序等待返工;反之,零件进入下游工序等待加工.对应此,本文提出一种“即时检查”的方法,基于概率论与马氏过程,针对系统的缓冲区水平构建对应的动态变化矩阵,通过瞬态分析,研究生产系统的绩效表现与系统内各成分状态的数学关系,明确返工串行生产系统的生产表现与系统内各组件之间的潜在联系,为实际生产活动提供指导,为后续研究提供理论基础.

1 问题描述

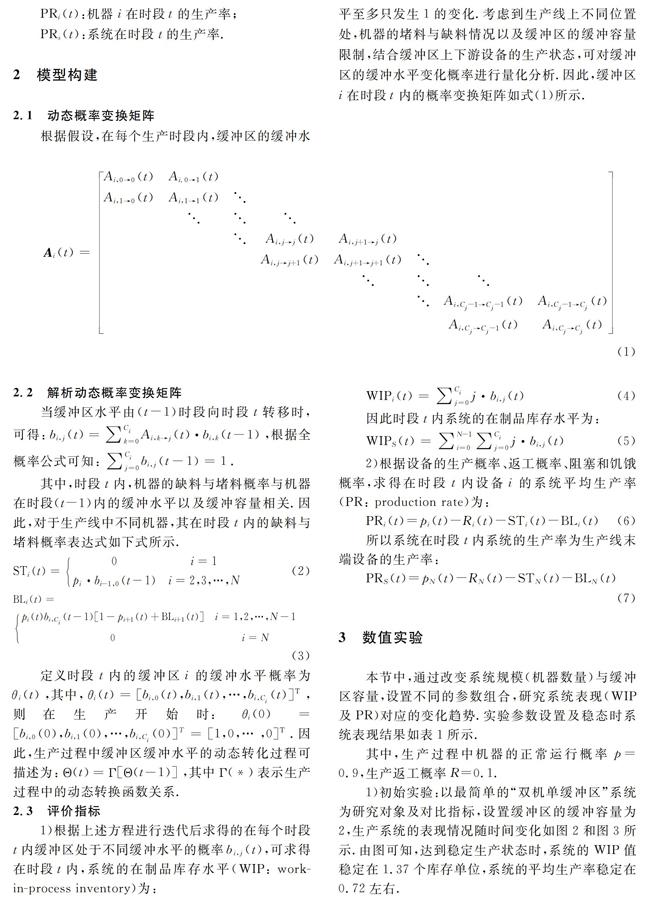

本文针对多环返工串行生产制造系统进行性能分析,系统结构如图1所示.该串行生产线由N台机器以及N-1个缓冲区组成,在有限的系统运作周期内,为便于分析,将系统计划总周期划分为T个时段.为进一步描述研究问题域,作如下假设:1)机器之间的随机失效是相互独立的,且服从伯努利分布;2)经加工后零件的质量状态有两种:合格与不合格,且不合格零件全部可返工;3)检查机制:对机器生产出的产品立即进行质量检查,不合格产品立即返回上道工序进行加工;4)机器生产过程中会出现缺料与堵料,其中堵料情况为加工前堵料;5)生产线的第一台机器不会出现缺料情况,生产线最后一台机器不会发生堵料现象;6)机器的状态在每个时段的开始时确定,缓冲区的状态在每个时段的结束时确定;7)在系统开始生产前,缓冲区需备有少量库存作为启动库存,以保证系统正常启动;8)系统运作过程中,缓冲区的变化量最多为1.

3 数值实验

本节中,通过改变系统规模(机器数量)与缓冲区容量,设置不同的参数组合,研究系统表现(WIP及PR)对应的变化趋势.实验参数设置及稳态时系统表现结果如表1所示.

其中,生产过程中机器的正常运行概率p=0.9,生产返工概率R=0.1.

1)初始实验:以最简单的“双机单缓冲区”系统为研究对象及对比指标,设置缓冲区的缓冲容量为2,生产系统的表现情况随时间变化如图2和图3所示.由图可知,达到稳定生产状态时,系统的WIP值稳定在1.37个库存单位,系统的平均生产率稳定在0.72左右.

结论1 保持缓冲容量阈值为2,分别改变系统规模为M=20,M=200,M=1 000.由图4,图5可知,生产系统达到稳定状态时,当系统规模最小时(即M=20),系统有着最高的平均在制品库存以及最高的平均生产率;反之,当系统规模最大时(即M=1 000),系统有著最低的平均在制品库存以及最低的平均生产率.这是因为,随着系统规模的增大,由于研究对象是串行生产线,意味着生产过程更长,系统内机器更多,则更多的产品会处于加工状态,因此缓冲区内库存数量更低.同时,系统规模越大,生产线越长,则零件从开始生产至加工完成需进行的工序越多,相同时间内,由于缓冲容量的限制,系统的有效产出相对小规模系统更低,因此平均生产率也呈现较低水平.

结论2 保持系统规模为2(系统为双机单缓冲系统),分别提高缓冲容量阈值至C =20,C =200,C =1 000.由图4可知,当C =20时,在运行时间内,系统仍能达到稳定状态,由于缓冲容量的增大,系统的平均库存水平也有所增大.而当C =200及C =1 000时,在计划运行时间内,系统的库存水平不断增加,系统未能达到稳定状态.这是因为,由于缓冲容量的增大,在随机的生产过程中,缓冲区处于高库存水平的概率增加,因此系统平均库存水平更高,这也符合WIPS(t)=∑N-1i=0∑Cij=0j·bi,j(t).根据图5可知,系统的平均生产率在三种不同的缓冲区容量阈值下都能达到稳定状态,接近0.80.结合结论1分析可知,在生产过程中,对于系统的平均生产率影响更大的因素为系统规模.

结论3 由结论1,2可知,对应不同的系统规模及缓冲容量,系统达到稳定状态所需要的时间不同,系统的生产表现情况也不同,因此优化缓冲区容量及系统规模利于达到更好的系统表现.

图6为(M=20,C=0~200)以及(C=65, M=0~200) 情况下系统表现变化情况.由图6可知,系统的平均库存水平与系统的平均生产率变化单调性相同,且系统表现随着参数组合的变化最终趋于稳定.因此,对于计划人员,根据生产目标,有三种方案进行系统的参数设置.1)保持系统最优产出,选择库存水平较低的参数组合;2)保持系统库存水平最低,选择较高产出的参数组合;3)根据生产需求,通过分配合理的权重,将双目标问题转化为单目标,选择最优化的参数组合.

3)研究系统规模及缓冲容量的改变(双变量)对系统表现的影响.如图7、图8所示,随着缓冲区容量的提高以及系统规模的增大,生产系统的平均库存水平单调递增,平均生产率趋于稳定值.

结论4 与实验(2)的结论对比可知,系统的平均库存水平同时受到机器数量及缓冲容量两个因素影响,并且结论1中,系统平均库存水平降低的原因之一为缓冲容量的限制.因此,对于大规模系统,维持较低的平均库存水平仍存在一定难度.

结论5 结合实验(2)可知,系统达到稳定状态时,平均生产率会趋于且小于某一固定值,定义该值为PRCap,则在本实验中PRCap=0.8.因此,改变缓冲区容量及机器数量的参数组合有利于优化系统的平均生产率,但是由于生产过程中存在随机的机器失效、堵料、缺料等意外情况,所以通过改变参数组合的优化方式只能使系统的平均生产率接近于PRCap.因此需要借助外界干预,如设备维护、快速的设备维修、人为监督等方式,降低系统的失误率,提高系统的PRCap,优化生产.

4 结 论

本文针对多环返工串行生产线的建模展开分析,研究生产系统的表现与系统内各元件的相关性.根据数值实验结果可知,当仅考虑系统规模(机器数量)及缓冲区容量两个变量的情况下,不同的参数组合对系统的表现(WIP及PR)产生不同程度的影响,通过设置合理的机器数量与合适的缓冲区容量,有利于降低生产系统的在制品库存水平,提高系统的平均生产率,达到更优化的系统表现.

传统的生产建模方法受限于系统规模与元件参数假设,不能很好地适用于实际生产过程中的制造系统.本文将该类问题扩展至多机多缓冲区系统,结合概率论及马氏决策等相关知识,提出全新的动态建模方法,以优化系统表现为目标,针对实际中广泛运用的返工生产系统展开研究,具有一定的实际意义.

由于实际生产过程中,不合格零件的处理方式除了返工还包括废弃等方式,并且生产过程中的质量检查往往存在一定的检查错误率.因此,后续的研究将围绕这两方面对返工生产系统的建模进行优化,使其更满足实际生产的需求.

参考文献

[1] LIU N, KIM Y, HWANG H. An optimal operating policy for the production system with rework[J]. Computers & Industrial Engineering, 2009, 56(3): 874-887.

[2] 邓朝晖,李平凡. 面向 21 世纪的先进生产模式[J]. 湖南大学学报(自然科学版), 2000, 27(1): 57-61.

DENG C H, LI P F. Advanced production paradigms towards the 21st century[J]. Journal of Hunan University(Natural Sciences),2000,27(1):57-61.(In Chinese)

[3] 張存吉,姚锡凡,张剑铭. 制造车间基于 RFID 与 CEP 的工作实时监测[J]. 湖南大学学报(自然科学版), 2017, 44(4): 38-45.

ZHANG C J, YAO X F, ZHANG J M. Realtime monitoring of workpieces based on RFID and CEP for manufacturing workshop[J]. Journal of Hunan University(Natural Sciences), 2017,44(4),38-45. (In Chinese)

[4] GE Y, LI L, WANG Y. Modeling of Bernoulli production line with the rework loop for transient and steadystate analysis[J]. Journal of Manufacturing Systems, 2017, 44: 22-41.

[5] CHENG G Q, ZHOU B H, LI L. Joint optimization of lot sizing and conditionbased maintenance for multicomponent production systems[J]. Computers & Industrial Engineering, 2017, 110: 538-549.

[6] WANG Y, LI L. A novel modeling method for both steadystate and transient analyses of serial Bernoulli production systems[J]. IEEE Transactions on Systems, Man, and Cybernetics: Systems, 2015, 45(1): 97-108.

[7] LI J, MEERKOV S M. Production systems engineering[M]. New York: Springer USA, 2009.

[8] MUSTAFA K, CHENG K. Improving production changeovers and the optimization: a simulation based virtual process approach and its application perspectives[J]. Procedia Manufacturing, 2017, 11: 2042-2050.

[9] SADER B H, SORENSEN C D. A new technique for modelling production control schemes in manufacturing systems[J]. International Journal of Production Research, 2010, 48(23): 7127-7157.

[10]HADJINICOLA G C. Manufacturing costs in serial production systems with rework[J]. Journal of the Operational Research Society, 2010, 61(2): 342-351.

[11]HELBER S, JUSTI H. A new decomposition approach for noncyclic continuous material flow lines with a merging flow of material[J]. Annals of Operations Research, 2004, 125(1): 117-139.

[12]LI J. Performance analysis of production systems with rework loops[J]. IIE Transactions, 2004, 36(8): 755-765.

[13]CAO Y, SUBRAMANIAM V, CHEN R. Performance evaluation and enhancement of multistage manufacturing systems with rework loops[J]. Computers & Industrial Engineering, 2012, 62(1): 161-176.