焊接错边对管路疲劳寿命影响分析

2018-12-26熊宴斌吴云峰孙海亮

熊宴斌,吴云峰,唐 文,刘 艳,孙海亮

(北京宇航系统工程研究所,北京,100076)

0 引 言

焊接技术广泛应用于工业生产中的多个场合,如船体、车辆、压力容器的生产制造过程中。在液体运载火箭的增压输送系统中,几乎每件管路产品中都存在对接焊缝,如法兰和管子的焊接、法兰和补偿器的焊接、弯管与直管的焊接等等。焊接中也会产生一些焊接缺陷,如气孔、夹杂、错边(错位)、裂纹,引起截面刚度突变,产生应力集中。

液体运载火箭的管路产品中,多采用厚度为0.5~3 mm的薄壁管,由于加工技术的限制,大口径薄壁管和大口径的弯管多采用金属薄板钣金成型后焊接而成,这样就造成了成型后的薄壁管和弯管端头处圆度、内径难以保证,当与法兰或直管等结构对接焊时,便不可避免地存在焊接错边的现象。为对焊接错边进行约束,防止过大的应力集中产生,在一些焊接规范中规定了管路对接焊缝的错位要求。如QJ2865-1997《导管焊接技术条件》,对焊缝等级为 I级焊缝的错位值规定如表1所示。

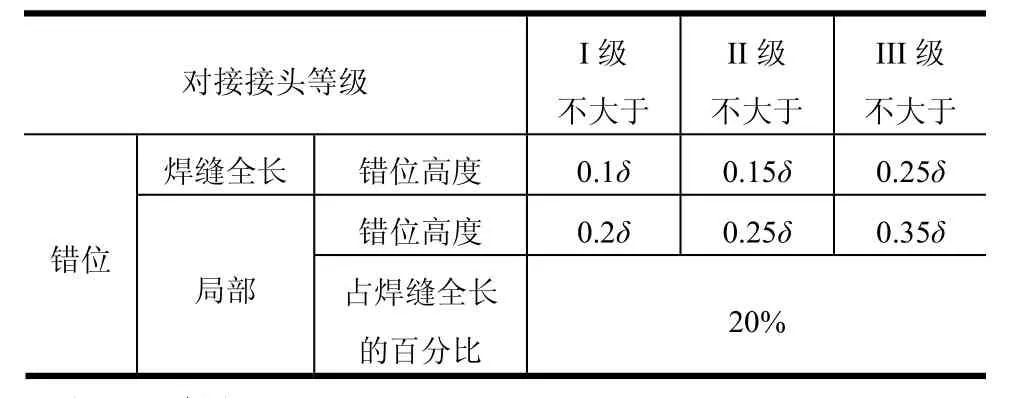

表1 不锈钢和高温合金管对接焊缝的错位规定Tab.1 Welding Misalignment Allowance of Stainless Steel and High Temperature Alloy

本文以某型号输送管焊接错边量影响为例,分析焊接错边对管路静应力和疲劳寿命的影响,指出焊接错边超差会对管路的疲劳寿命产生重要的影响,需要在生产过程中对其严格控制。

某型号双层真空管管路外形见图1,在图中方框所示的双层管两端,采用“W”型截面端面膜盒,将内管和外管进行连接。内管和“W”型膜盒滚焊之后,与法兰对焊。其中内管和“W”型膜盒滚焊后厚度为1.2 mm,法兰在对接前厚度缓变,到对接焊处厚度为1 mm。

图1 管路结构图Fig.1 Pipe Structure

图1 中右下角端弯管为两个半管拼焊而成,因此在对接焊处存在“T”型焊缝,焊接对材料的材料强度影响严重,并且此处靠近发动机振源,环境条件恶劣,因此本文选取此区域进行分析。环焊缝焊接后成型的焊缝剖视图见图2,可见焊缝处都存在不同程度的焊接错边现象。

图2 焊后形貌剖面Fig.2 Profile Appearance of Weld

1 焊接错边应力集中系数

1.1 工程公式介绍

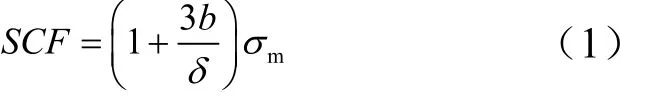

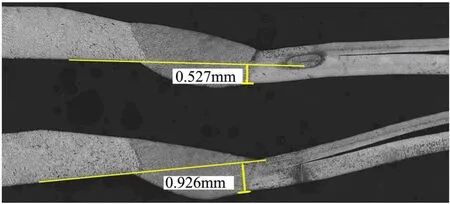

对焊缝缺陷产生的应力集中系数,开展了广泛的研究,如美国API597标准、英国BS7910标准在工程领域应用较多[1,2],张奕[3]对对接焊管环向焊缝中裂纹与错边复合缺陷的应力强度因子提出计算方法。对于本文研究的焊接错边导致的应力集中放大系数SCF,美国API597标准给出的工程计算方法为

式中 b为焊缝接口错边量;δ为管路壁厚;mσ为管路薄膜应力。

Lotsberg提出了考虑导管内径、焊缝两端管壁厚和焊缝长度的管路对接焊的应力因子计算公式[4,5]为

其中,L为焊缝长度;T,t分别为焊缝两端导管壁厚;D为管路内径。

1.2 有限元分析验证

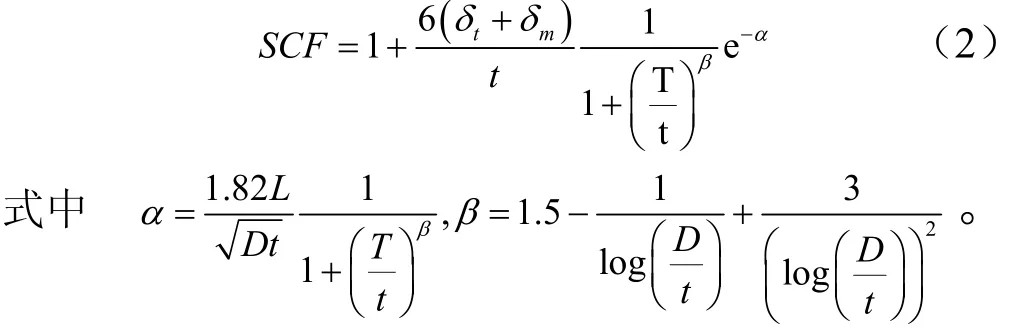

某管路产品实际错边量见图3,最大可达0.926 mm。下面采用有限元分析验证焊接错边对应力影响,对错边0.527 mm、0.926 mm与正常情况下的应力进行有限元计算,对工程公式进行进一步的验证,有限元模型如图4所示,焊缝宽度取实测值为3.5 mm,管子内径100 mm,壁厚1.2 mm,焊缝两侧管子长均为25 mm。

图3 产品实际错边示意Fig.3 Welding Misalignment of Pipe

图4 有限元模型示意Fig.4 Finie Element Model

材料弹性模量为198 GPa,泊松比为0.3,分别计算有无错边情况下,管路一端固支,一端加载单位弯矩及单位轴力作用下应力情况。

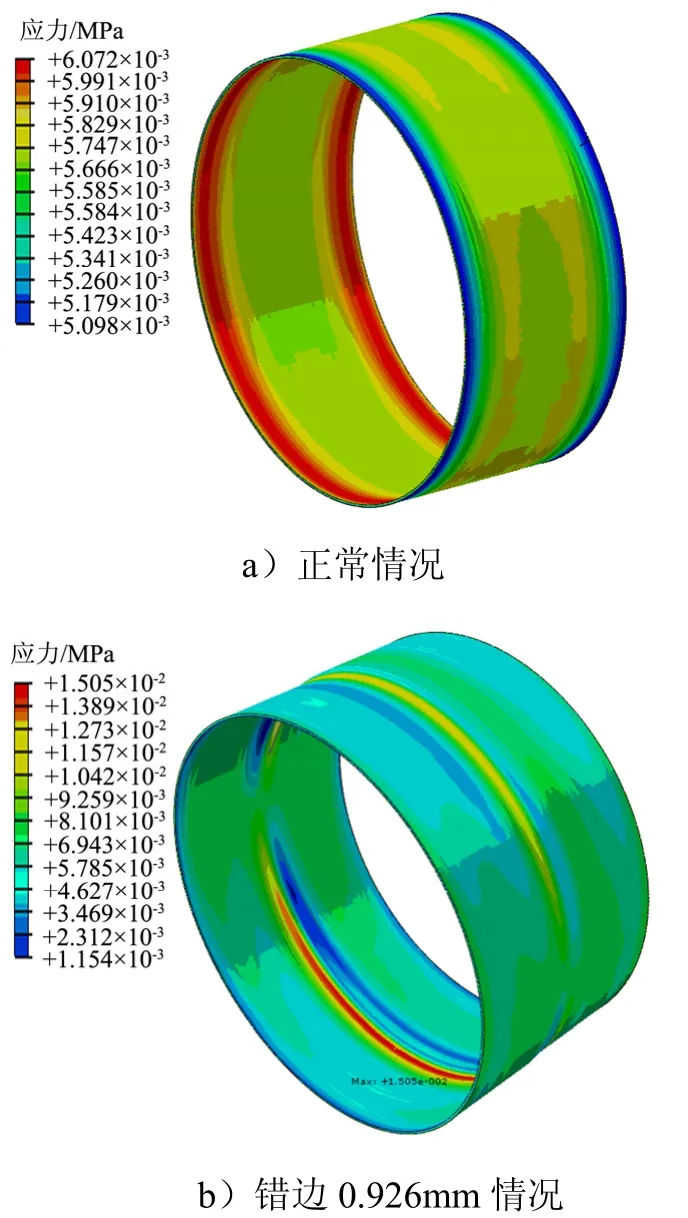

图5为正常情况和错边0.926 mm情况下,在单位轴力作用下的应力分布云图。

图5 轴向拉伸应力Fig.5 Stress Distribution under Axial Tension

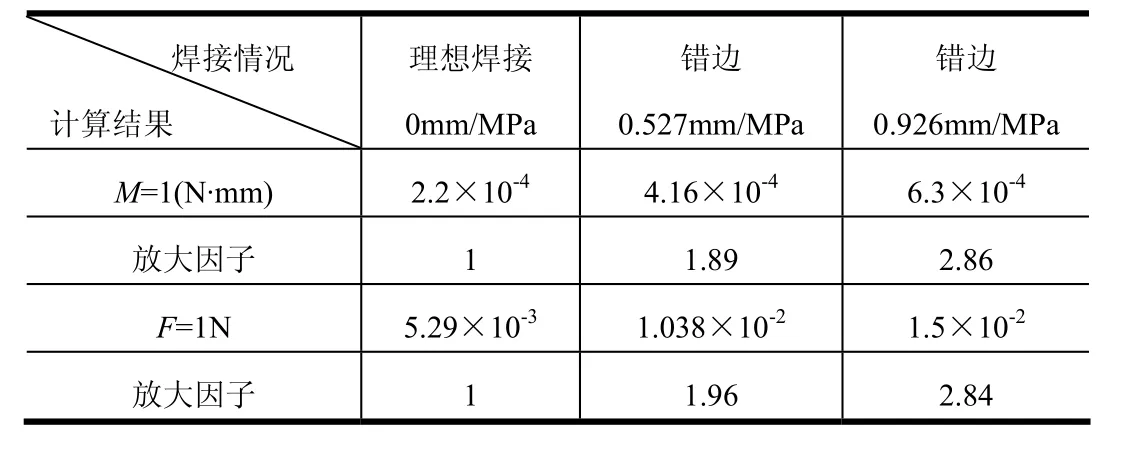

承受单位弯矩及单位轴力作用下,错边0.527 mm、错边0.926 mm与正常情况下的应力对比如表2所示。其中F为轴向拉力,M为径向作用弯矩。从表2中可以看出,错边0.527 mm时应力放大因子为1.89~1.96,错边0.926 mm时应力放大因子为2.84~2.86。

表2 理想焊接情况和焊接错边情况应力Tab.2 Sress of Ideal Weld and Misalignment Weld

错边情况下工程计算和有限元计算应力放大因子如表3所示,式(1)计算值高于有限元计算值,偏于保守;考虑更多结构参数的式(2)计算的应力放大因子与有限元计算值相差较小,在5%以内,因此对错边应力放大因子计算的有效性可以得到验证。在本文的计算中焊接错边导致的局部应力放大因子见表3,分别取1.94和2.8。

表3 工程计算和有限元计算应力对比Tab.3 Stress of Engineering Calculation and FEM

3 疲劳寿命评估方法

3.1 Dirlik疲劳寿命评估方法介绍

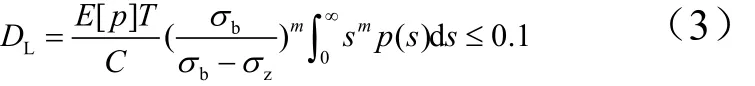

根据Palmgmn-Miner线性累积损伤理论,对具有预应力的情况,采用Goodman修正的疲劳损伤系数评估如下[6]:

式中 E[p]为应力在一个周期内的峰值循环次数;p(s)为应力峰值概率分布函数;s为应力峰值;σb为材料的强度极限,MPa;σz为管路元件上的预应力;m为疲劳曲线参数, m =3/l o g(0.9/k),弯曲时k取0.5,拉压时k取0.35,则弯曲时m=11.75,拉压时m=7.314;C为疲劳曲线参数, C =(0 .9σb)m×103;T为振动时间。DL值表示在T时间内元件发生疲劳破坏的可能性,DL=1表示材料发生了破坏。在规范中取10倍安全系数,即DL≤0.1。

3.2 焊接错边对疲劳寿命的影响函数

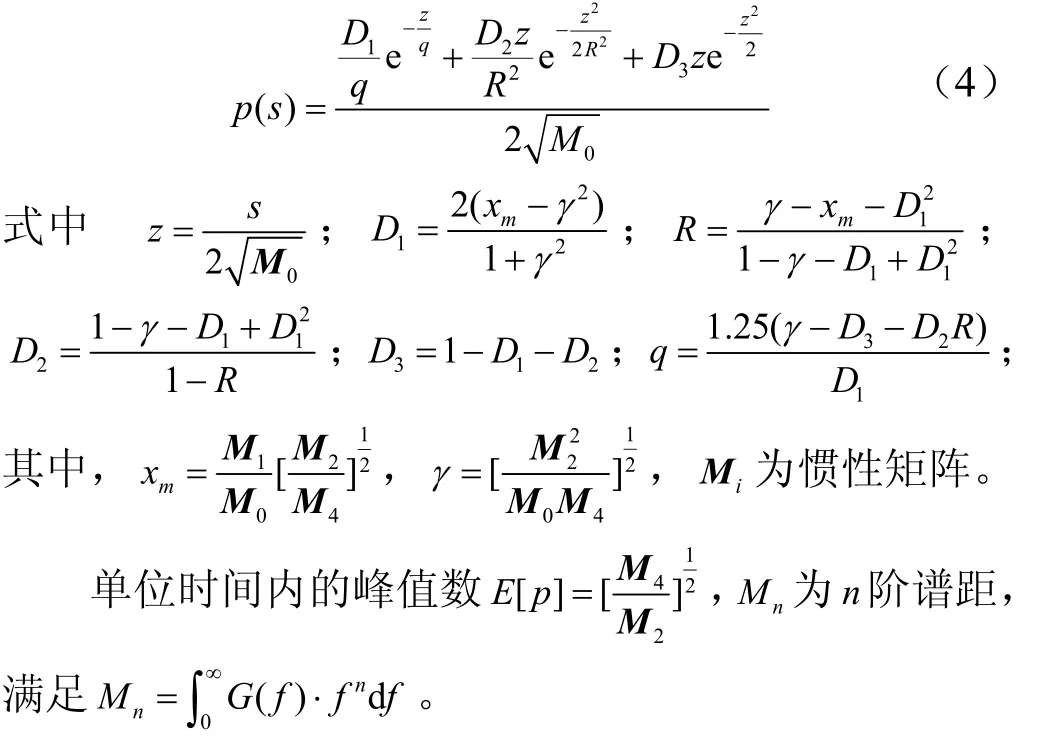

焊缝错边对疲劳寿命的影响,可以由式(3)解出。根据Dirlik方法表述的应力幅值概率密度函数如下[6]:

考虑焊接错边造成的应力放大影响,则振动工况下结构均方根应力σrms与无焊接错边的结构均方根应力σrms满足:

均方根应力即为0阶谱距 M0,根据定义,可得:

根据 n阶谱距 Mn的定义、式(4)、式(7)以及式(8),则考虑错边后的疲劳损伤系数之比满足:

4 管路仿真分析

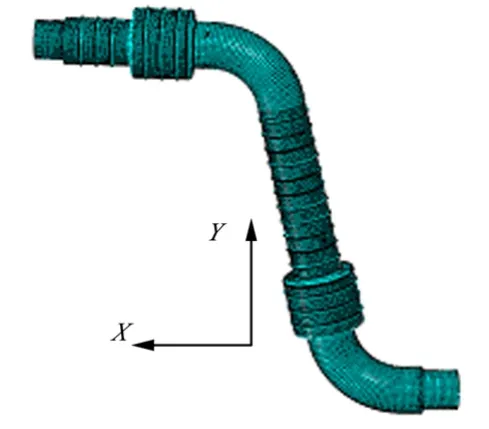

建立管路有限元模型,施加位移、温度、压力、振动载荷条件,计算关注焊缝区局部受力情况,计算模型见图6。对实际振动试验中3个振动方向上述焊缝区域的疲劳寿命进行计算,考虑实际错边影响,计算结果见下文。

图6 管路有限元计算模型示意Fig.6 Finie Element Model of Pipe

4.1 静强度分析

根据上述计算模型进行静力分析,选取最大静力载荷工况计算上述焊缝位置的应力情况。考虑规范要求内最大错边20%和实际最大0.926 mm错边,按照式(2)计算局部应力放大因子,将放大后的应力如表4所示。

可以看出,管路在最大静力载荷工况下“T”型焊缝处的应力为 165.7 MPa,小于材料的常温屈服强度205 MPa。在焊接标准要求的最大错边条件下,“T”型焊缝处的应力放大为240.3 MPa,但未达到常温强度极限520 MPa,因此上述焊点常温下不会发生静力破坏。在焊缝实际错边0.926 mm影响下,该区域的应力虽同样未超过常温强度极限520 MPa,不过强度余量很小。

表4 导管焊缝区各工况下的应力分析Tab.4 Stress of Pipe Weld Region

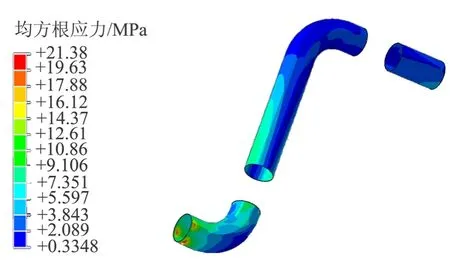

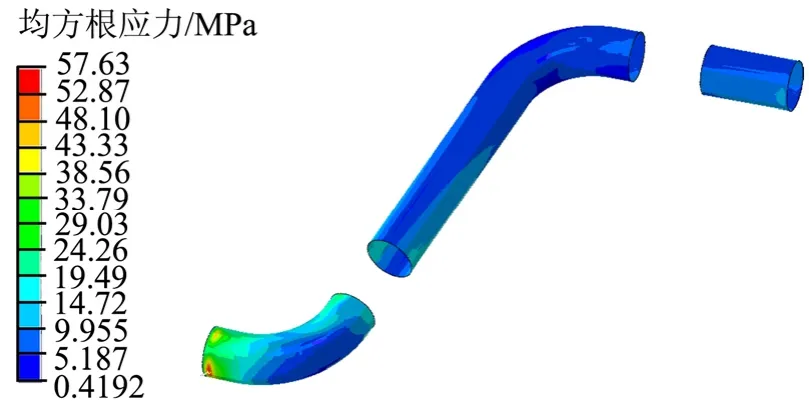

4.2 随机振动分析

管路在X、Y、Z 3方向上随机振动条件下内管的均方根应力分布见图7~ 9。可见在Y向振动时,“T”型焊缝区域均方根应力最大,为57.6 MPa;在X向振动时,“T”型焊缝区域也出现了均方根应力峰值,因此在此部位应重点关注焊接质量。

图7 X方向计算内管均方根应力分布示意云图Fig.7 Stress Distribution of Inner Pipe under X Direction Vibration

图8 Y方向计算内管均方根应力分布云图Fig.8 Stress Distribution of Inner Pipe under Y Direction Vibration

图9 Z方向计算内管均方根应力分布云图Fig.9 Stress Distribution of Inner Pipe under Z Direction Vibration

4.3 疲劳寿命分析

表5中给出了3个方向焊缝区域位置的疲劳预测计算结果,可知3个方向单方向激励作用下,均方根应力都比较小,远低于屈服极限。进一步开展疲劳寿命估算,可知内管破坏位置的 DL值均小于 0.1,即管路不会发生疲劳破坏,内管泄漏点在 Y方向振动条件下发生疲劳失效的可能性最大。

在考虑规范要求内最大错边 20%情况下的管路焊缝区疲劳寿命结果见表5,可见内管的疲劳寿命仍小于0.1。在实际最大错边0.926 mm条件下,对内管的疲劳性能进行计算,X方向和Z方向的DL值仍远小于0.1,内管疲劳破坏可能性较小。Y方向振动下内管疲劳 DL值为64.0,大于1,疲劳破坏风险极大。这是因为在不考虑预应力的情况下应力放大系数SCF引起的DL值放大倍数已高达 2.811.75=1.8×105倍。可见焊缝错边会极大增加结构的疲劳破坏的可能性。

表5 管路焊缝区单端激励疲劳寿命计算结果整理Tab.5 Fatigue Life Caculation Results of Pipe Weld under Single End Vibrational Excitation

5 结束语

本文分析了焊缝错边对局部应力的放大系数的选取方法。在 Dirlik疲劳寿命公式的基础上,推导出了焊接错边应力放大因子对疲劳寿命的影响函数,为定量评估焊接错边对疲劳寿命的影响提供了理论基础。

针对某输送管路,比较分析了理想焊接情况、满足规范要求错边以及实际错边量条件下焊缝区域的静应力和疲劳寿命。结果表明:焊缝错边量会显著增大静应力,使之接近材料的极限强度,并且局部应力放大会显著影响该区域的疲劳寿命,极大地增加了管路产品疲劳破坏的可能,需要在生产过程中严格关注和控制。