固体运载器主动段气动参数辨识方法

2018-12-26朱广生

钟 震,朱广生,李 强

(1. 北京宇航系统工程研究所,北京,100076;2. 中国运载火箭技术研究院,北京,100076)

0 引 言

随着航天技术的飞速发展,固体运载器的飞行模式日趋多样化,对运载器气动性能指标提出了越来越高的要求,如何准确获知空气动力特性是设计高性能运载器控制系统、实现精确打击的基础和前提。风洞试验、数值计算和飞行试验是获取运载器空气动力学特性的3种手段[1],其中数值计算结果受理论本身的不充分性和计算机能力的限制无法替代风洞试验的结果,风洞试验受支架干扰、测量天平精度和天地差异等因素影响往往使试验结果带有较大的偏差带,飞行试验是验证运载器气动力和飞行性能最直接可靠的方式,然而运载器飞行过程中无法直接测出作用在运载器上的气动力,只能测量运载器的线加速度、角速率、姿态角、位置参数等信息,必须通过气动参数辨识才能获取其气动特性。

运载器技术发展到今天,精细化设计已成为追求的目标,研究表明[2]:较小的气动偏差可导致较大的交接班的速度差异和射程偏差,这种偏差在设计中应避免。通过辨识出的气动参数,不但可以验证前期的气动力数值计算结果和风洞试验结果,有效降低设计偏差带,还可以有效获知运载器飞行过程中控制系统工作情况,从而进一步优化和提高运载器整体性能。另外,通过气动参数辨识降低气动偏差也是提高运载器飞行试验落点预报准确性的重要手段。从飞行试验数据辨识运载器空气动力特性,已经成为运载器研制和评估程序的重要组成部分[3,4]。

当前气动参数辨识已有很多方法,常见的有最小二乘法[5]、最大似然法[6]、卡尔曼滤波法[7]等,也有研究者采用粒子群[8]等智能算法进行辨识,这些方法都获得了较好的辨识结果。但是这些成果多是针对运载器再入段或无动力飞行段,并未考虑在有固体发动机参与的主动飞行段的结果。主动飞行段气动参数辨识的一个难点是,主发动机推力与气动力存在严重的耦合现象,固体运载器实际飞行过程中的气动特性往往耦合在主发动机推力和姿控装置所提供的控制力中,从量级上看,气动力所占比例极小,对惯组、伺服等测量参数和外界大气环境的敏感性提出很高要求,加之主发动机推力也是一个未知精确量,因此无论从测量精度还是从力学解耦上说都是一个较困难的事情,辨识过程中往往会由于辨识小误差导致“淹没”在大的推力辨识结果中。经查阅,目前还未有专门针对固体运载器主动飞行段的气动参数辨识方法。

为了解决上述问题,本文通过综合分析飞行试验测量数据,采用误差补偿、平滑滤波、数据转化、统计分析等手段,给出了固体运载器主动段飞行试验数据的气动参数辨识方法,并利用某运载器的飞行试验数据验证了所提出方法的有效性。

1 数据处理

1.1 伺服摆角补偿

固体运载器飞行过程中的固体主发动机喷管伺服角位移测量数据往往不能反映真实的喷管瞬时作用摆角,需要考虑喷管接头、后封头的变形等因素,这些变化值与发动机内压存在对应关系,并最终形成真实摆角与测量摆角的误差角,即附加摆角。在辨识过程中使用的喷管摆角公式为

式中 δϕ,δψ分别为主发动机喷管对应俯仰通道和偏航通道的实际等效摆角;δϕ,δψ分别为飞行试验测量得到的俯仰通道和偏航通道伺服角位移测量数据;δϕs( Pc)和δψs( Pc)分别为俯仰通道和偏航通道的附加摆角,通常与固体发动机内部压强 Pc具有线性关系,可通过地面试验获得不同内压下对应的附加摆角值。

1.2 发动机推力

在固体运载器飞行过程中,固体主发动机推力主要受外界环境大气压强和工作内压之间的影响。长期的工程实践表明[2],固体发动机工作平稳段采用实时压差的附加推力修正后,可以很好地得到运载器飞行过程中的固体发动机实时推力。发动机推力计算公式为

式中 FN为固体发动机当地高度的推力值; f(Pc)为固体发动机在设计环境下的推力(一般表述为与发动机内压 Pc相关的函数关系式),通过多次地面试车可以获得准确的公式; Ae为主发动机喷管出口面积; Pa0为主发动机设计的环境大气压强;aP为主发动机工作时的环境大气压强。

利用发动机推力、喷管俯仰方向和偏航方向的等效摆角,可计算得到发动机推力在俯仰、偏航和滚转3个通道上的分量值如下:

式中N1xF ,N1yF ,N1zF 分别为固体主发动机推力在运载器体坐标系下的3个分量;NF为固体发动机当地推力值。

1.3 惯组数据转化

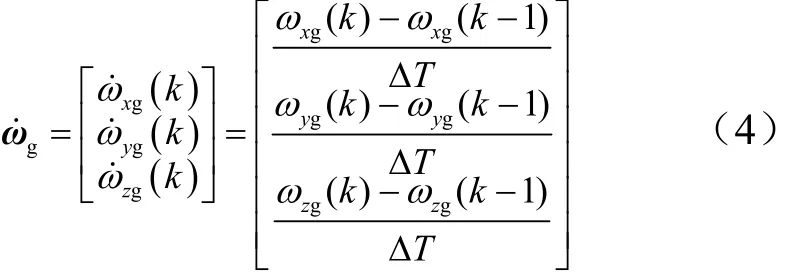

惯组测量数据包含角速度向量值gω和视加速度向量值gW。为了不失一般性,本文考虑由捷联惯组获得的相对运载器体坐标系下的测量值,其他如平台惯组经过坐标转化也可得到。

考虑到受飞行振动、电磁干扰、周期离散采样等因素影响,惯组测量数据通常含有测量噪声,需要先对惯组测量数据进行滤波去噪处理[9]。本文采用周期均值滤波平滑方法对试验数据的测量噪声进行滤波,惯组滤波处理结果如图1所示,给出了采用6周期30 ms采样均值滤波和10周期50 ms采样均值滤波值与惯组测量角速度和加速度的处理结果。由图1可以看出,通过滤波平滑后计算得到的角速度向量值gω和视加速度向量值gW较好地反映了数据变化趋势。

图1 惯组滤波处理结果比较Fig.1 Comparison of Inertial Filter Proceeding Results

式中 ∆T为惯组采样周期;(k-1),k分别表征第(k-1)步和第k步测量采样数值。

由于运载器飞行过程中运载器质心位置和惯组位置一般不重合,ωg和Wg仅表征了惯组处的角速度和视加速度,因此需要通过转化计算获得运载器质心处实际角速度和角加速度。考虑惯组加表、陀螺误差因素以及变量之间的耦合,利用式(5)、(6)计算运载器实际角速度ω和加速度值W 。

1.4 其他数据

气动辨识还需要获得运载器飞行过程中的质量变化和质心变化,这些都可以依据发动机地面试车、飞行试验前质量称重和飞行中发动机内压和流量等获得。运载器飞行中的大气密度等环境参数,也可以通过飞试前的气象测量得到。因此,在气动辨识处理中,认为运载器飞行过程中的质量、质心变化、飞行大气密度等数据是可获得且已知的。另外,运载器飞行过程中的弹性振动也会影响到辨识结果,但考虑到固体运载器弹性振动频率较高且姿控网络已有效抑制运载器弹性振动,因此在本文的辨识过程中未考虑弹性的影响。

2 气动辨识公式

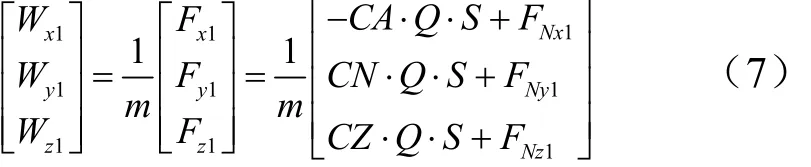

设运载器在主动段飞行过程中满足力平衡方程和力矩平衡方程,根据力平衡方程可得到运载器体坐标系下视加速度计算公式如下:

式中 CA为气动轴向力系数;CN为气动法向力系数;CZ为气动横向力系数;Q为飞行动压;S为运载器气动特征面积;m为运载器飞行过程中的质量。

根据力平衡方程可得到体坐标系下动量矩计算公式如下:

式中 Jx1, Jy1和 Jz1为运载器沿体坐标系的转动惯量分量; Mx1, My1和 Mz1为体沿体坐标系的外力矩分量。

运载器所受外力矩主要包含气动力矩和发动机推力产生的力矩,具体为如下公式:

式中 CMX为气动滚转力矩系数;C M YG为相对质心的气动偏航力矩系数;C M ZG为相对质心的气动俯仰力矩系数;L为气动特征长度; LN为固体发动机推力作用点到质心的距离。

综合式(7)~(9),可得到如下气动参数辨识式:

3 应用结果

将上述处理方法应用到基于某固体运载运载器飞行数据的气动参数辨识中,验证本文方法的有效性。利用某运载器主动工作段45 s试飞数据进行气动参数辨识,运载器飞行过程中伺服角位移传感器和惯组采样周期为10 ms,发动机内压采样周期为5 ms。图2给出了辨识得到的六分量气动参数(CA、CN、CZ、CMX、CMYG、CMZG)与风洞试验标准值的比较,其中X轴为飞行时间,Y轴为对应飞行时间的各个气动参数值。由图2中可以看出,气动参数的辨识结果与风洞试验值 趋势基本一致。

图2 气动参数辨识结果与风洞试验比较Fig.2 Resultscomparison between Aerodynamic Identification and Wind Tunnel Test

将辨识值与风洞试验值进行差异比较。设气动参数辨识差异值为

式中iC 为气动参数(CA、CN、CZ、CMX、CMYG、CMZG)随飞行弹道实时数据得到的辨识值;windC 为风洞试验值。

图3给出了六分量气动参数(CA、CN、CZ、CMX、CMYG、CMZG)辨识结果与风洞试验数据差异图,其中X轴为各个气动参数风洞试验值windC ,Y轴为各个气动参数的辨识差异值ε。表 1给出了辨识结果与风洞试验差异统计分析。由表1可以看出,轴向力系数CA辨识结果与风洞试验标准值差异均值小于 10-3量级,最大差异绝对值小于4×10-2,均值95%置信区间内小于2×10-3,3σ值小于3×10-2,相对差异小于4%;法向力系数 CN辨识结果与风洞试验标准值差异均值小于1×10-2,最大差异绝对值小于6×10-2,均值95%置信区间内小于 10-2,3σ值小于 4×10-2,相对差异小于9%;横向力系数 CZ辨识结果与风洞试验标准值差异均值在10-2量级,最大差异绝对值小于8×10-2,均值95%置信区间内小于 2×10-2,3σ值小于 7×10-2,相对差异小于10%;滚动力矩系数CMX辨识结果与风洞试验标准值差异均值在 10-5量级,最大差异绝对值小于1.5×10-4,均值95%置信区间内小于1.5×10-5,3σ值小于 10-4,相对差异小于 6%;偏航力矩系数 CMYG辨识结果与风洞试验标准值差异均值在 10-3量级,最大差异绝对值小于2×10-2,均值95%置信区间内小于8×10-4,3σ值小于 2×10-2,相对差异小于 11%;俯仰力矩系数 CMZG辨识结果与风洞试验标准值差异均值在 10-3量级,最大差异绝对值小于 2.5×10-2,均值95%置信区间内小于 7×10-4,3σ值小于 2×10-2,相对差异小于12%。表1同时给出了风洞试验数据通常给出的偏差百分比和常值偏差值,通过比较可知,利用气动参数辨识方法得到的6个气动参数的差异值均小于风洞试验给出的偏差百分比和常值偏差。

图3 辨识结果差异分布Fig.3 Differentiation Distribution of Identification Results

表1 辨识结果与风洞试验差异统计分析Tab.1 Difference Statistic Analysis between Identification and Wind Tunnel Test

4 结束语

本文针对固体运载器主动段飞行特点,给出了测量数据的处理方法,提出了气动参数辨识方法,并综合采用各数据滤波、统计等手段对所辨识参数进行计算和分析。从结果来看,辨识得到的气动参数可以较好地与风洞试验数据吻合,可有效降低均值散差,从而降低偏差带,可为风洞试验测量验证、固体运载器精确落点预报和主动飞行段的控制系统设计提供借鉴。